22 janvier 2015 |

Oberflächen POLYSURFACES 05/2014 |

Traitement mécanique de surfaces

Verbesserung der Werkstückoberfläche

Les exigences croissantes concernant la qualité des produits, ainsi que la pression sur les coûts requièrent de nouvelles solutions, en particulier de la part des fabricants de composants de précision, pour la construction de moteurs et de transmissions, la technique d’entraînement ou la production d’énergie, par exemple. Le procédé «Isotropic Superfinish» (ISF) de REM Chemicals Inc., breveté dans le monde entier, en est un exemple.

REM Chemicals Inc. und Rösler Oberflächentechnik GmbH kooperieren seit zwei Jahren auf diesem Gebiet, indem Rösler spezielle Anlagen sowie Schleifkörper in Zusammenarbeit mit REM für das ISF-Verfahren entwickelt und produziert. Durch die Reduzierung beziehungsweise die komplette Egalisierung der Rauigkeitsspitzen im Oberflächenprofil wird der Traganteil um ein Vielfaches erhöht. Dabei sind Rauigkeitswerte von weniger als Ra 0,02 µm und Rz 0,2 µm erreichbar. Dadurch lassen sich Reibung, Kontaktverschleiss, Abnutzung und Betriebstemperaturen verringern sowie Leistung und Lebensdauer der Bauteile erhöhen. Darüber hinaus ermöglicht es das ISF-Verfahren innovative Produktideen zu realisieren, die bisher an der Oberflächenbearbeitung gescheitert sind. Kompakte Bauweisen, ohne Verluste an Leistung und Lebensdauer, können so realisiert werden.

Untersuchungen sollen den Beweis erbringen

Gibt es einen Zusammenhang zwischen der Beschaffenheit einer Zahnradoberfläche und der Lebensdauer von Lagern in einem Getriebe? Noch laufen die wissenschaftlichen Untersuchungen, um den Beweis dafür zu erbringen. In einigen Industriebereichen wie dem Fahrzeugbau, der Luft- und Raumfahrt, der Wälz- und Kugellagerindustrie, der Medizintechnik und Textilindustrie sowie dem Bau von Grossgetrieben und im Motorsport geht man jedoch zwischenzeitlich davon aus, dass die Rauigkeit einer Bauteiloberfläche einen Einfluss auf die Qualität und Lebensdauer des Produktes besitzt. Der Grund dafür ist, dass nahezu alle eingesetzten Verfahren zur Glättung wie Fräsen, Schleifen, Läppen oder Honen eine mehr oder weniger raue Oberfläche mit Spitzen erzeugen. Diese Spitzen können den für eine zuverlässige Schmierung erforderlichen, bei Hochleistungsbauteilen zwischen 0,2 und 0,5 µm dicken, Ölfilm durchbrechen, wodurch sich beispielsweise an den Zahnflanken von Zahnrädern Graufleckigkeit (Gray Staining) und Micro Pitting bilden. Zudem kann die im Betrieb entstehende Reibung zum Abbrechen der Spitzen führen, wodurch kleine Absplitterungen entstehen. Diese Partikel «wandern» dann als so genannte Chips durch das Lager und können Schäden verursachen.

|

Das ISF-Verfahren eignet sich für die Oberflächenbehandlung von Hochleistungsbauteilen aus Kohlenstoff- und Hochlegierungsstahl, Edelstahl, Titan und Zink.

|

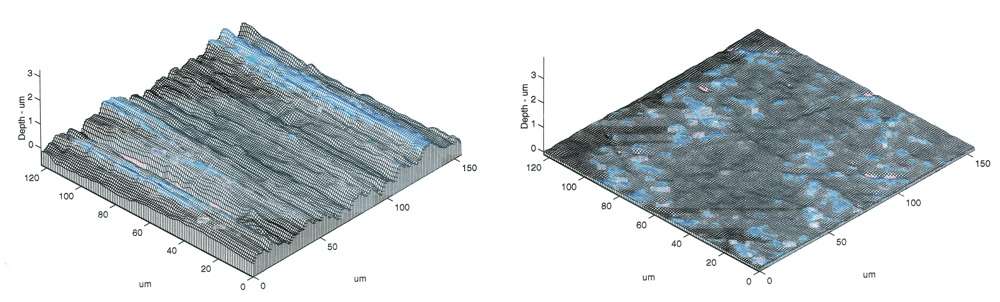

Die Spitzen werden geglättet

Durch das ISF-Verfahren werden die bei der Bearbeitung von Werkstücken aus Kohlenstoff- und Hochlegierungsstählen, Edelstahl und Titan entstandenen Spitzen von der Oberfläche abgetragen. Dies erfolgt in einer Gleitschliffanlage, die von Rösler für das ISF-Verfahren ausgelegt wird, mit speziell entwickelten, nicht abrasiven Schleifkörpern. Während des ISF-Prozesses bildet sich durch flüssige, auf den Werkstoff abgestimmte spezielle REM-Compounds im pH-Bereich zwischen 1,6 und 5,5 auf der Bauteiloberfläche eine dünne Oxidschicht. Die Schleifkörper, die durch die Amplitude/Bewegung der Maschine in Aktion gebracht werden, tragen diese Schicht von der Oberfläche ab. Dabei werden Rauigkeitsspitzen nach und nach abgetragen. Tiefere Regionen («Täler») auf der Werkstückoberfläche bleiben erhalten und dienen als Schmierstoffreservoir. Diese Behandlung wird mit jeweils frisch zudosiertem Compound so lange wiederholt bis die gewünschte oder geforderte Oberflächenrauigkeit erreicht ist, wobei sich Ergebnisse von weniger als Ra 0,02 µm beziehungsweise Rz 0,2 µm erzielen lassen. An die Schleifverfahren schliesst sich ein Reinigungsprozess in der Gleitschliffanlage an, für den ein weiterer Compound in die Anlage dosiert wird. Dieser entfernt einerseits die Oxidschicht von den Teilen, andererseits stellt er eine entsprechend den Anforderungen seidenmatte bis hochglänzende Werkstückoberfläche her.

Durch die schonende Maschineneinstellung wird ein optimales Umwälzverhalten des Werkstück-Schleifkörper-Gemisches erzielt. Der Materialabtrag erfolgt sanft, so dass sich sehr empfindliche Einzelteile als auch Massenteile beschädigungsfrei bearbeiten lassen. Eine Kantenverrundung wird durch das ISF-Verfahren nicht oder nur gering verursacht, da keine abrasiven Medien eingesetzt werden. Der Prozess wird bei Raumtemperatur durchgeführt, weshalb es zu keiner Veränderung der Werkstückbeschaffenheit kommt. Eine Wasserstoffversprödung des Werkstoffes findet, wie in zahlreichen Tests nachgewiesen wurde, ebenfalls nicht statt. Die für die Herstellung von der Ist- zur Soll-Oberfläche erforderliche Behandlungszeit lässt sich durch Versuchsreihen an Werkstücken exakt ermitteln, ebenso der Verbrauch an Compound. Dies macht das ISF-Verfahren zu einer kalkulierbaren Grösse im Fertigungsprozess, die für mehr Wirtschaftlichkeit oder deutlich bessere Oberflächeneigenschaften sorgt – meistens aber für beides.

|

Im ISF-Prozess werden die Spitzen der Werkstückoberfläche geglättet, während in den Profilvertiefungen kein Materialabtrag erfolgt. Es lassen sich Rauigkeitswerte von bis zu Ra 0,02 µm beziehungsweise Rz 0,2 µm erreichen. Gleichzeitig erhöht sich durch die glatte Oberfläche der Traganteil.

|

Vorteile, die sich bezahlt machen

Nach dem ISF-Prozess weisen die Werkstücke extrem glatte Oberflächen auf, wodurch sich der Traganteil deutlich erhöht; möglich ist eine Steigerung auf 90 bis 100% (gemessen in einer Tiefe von 0,4 µm je nach Ausgangsrautiefe). Dadurch können die Leistung und der Wirkungsgrad des Bauteils so signifikant gesteigert werden, dass sich kleinere Getriebe beziehungsweise grössere Motoren realisieren lassen, und dies mit einer deutlich verlängerten Lebensdauer. Bei mit dem ISF-Verfahren behandelten Zahnrädern wurde festgestellt, dass sie sich die Lebensdauer etwa um den Faktor vier bis fünf erhöht. Darüber hinaus erzeugt es auf der Werkstückoberfläche eine isotrope Struktur, welche die Schmierung erheblich verbessert sowie die Reibung, den Verschleiss und die Abnutzung verringert. Damit ist auch eine erhebliche Geräuschreduzierung verbunden, und die im Betrieb entstehenden Temperaturen werden deutlich gesenkt. Wartungs- und Instandhaltungsintervalle lassen sich dadurch verlängern. All diese Qualitätsverbesserungen haben auch eine Verringerung des Energieverbrauchs zur Folge.

Ein weiterer Vorteil des Verfahrens ist die absolut gleichmässige, geometrieunabhängige Bearbeitung der Oberfläche. Dies ermöglicht auch die Umsetzung von Produktideen, bei denen es auf ein sehr exaktes Oberflächenfinish ankommt. Ein Beispiel ist hier die Fertigung einer hoch effizient arbeitenden Triebwerksschaufel, die mit herkömmlichen Methoden der Oberflächenbehandlung nicht herstellbar war.

Abgestimmte Anlagentechnik

Einsetzbar ist das ISF-Verfahren für Werkstücke von der Grösse eines Streichholzkopfes, die weniger als ein Gramm wiegen, bis hin zu Zahnrädern mit einem Gewicht bis 5000 kg. Dabei sorgt eine optimal auf die zu behandelnden Bauteile ausgelegte Anlagentechnik für eine maximale Effizienz. So bietet Rösler beispielsweise Spezialrundvibratoren mit doppelt eingezogenem Arbeitsbehälter. Durch ihre gegenüber den Standardmaschinen noch gleichmässigere Arbeitsbewegung ermöglichen sie eine Erhöhung der Werkstückfüllmenge um bis zu 50% und bei gleicher Füllmenge eine bessere Oberflächenqualität bei identischer Behandlungszeit.

Durch das ISF-Verfahren fällt sehr wenig Abwasser beziehungsweise Abfall an. Beides lässt sich in den meisten Fällen in einer herkömmlichen Abwasserbehandlungsanlage aufbereiten. Die eingesetzten Schleifkörper sind nahezu verschleissfrei und verfügen über eine hohe Dichte. Sie können daher extrem langlebig immer wieder im Prozess eingesetzt werden.

Rösler Oberflächentechnik GmbH

D-96190 Untermerzbach

CH-Vertretung:

Rösler Schweiz AG

Staffelbachstrasse 189

5054 Kirchleerau

Tel. 062 738 55 23

Fax 062 738 55 80

rosler-ch@rosler.com

www.rosler.com

Prodex, Basel:

Halle 1.1, Stand F03

Des abonnements

Des abonnements