07 août 2013 |

Oberflächen POLYSURFACES 03/2013 |

Laquage industriel

Vertikalanlagen für kleine Chargen

Dietmar Schweigerer und Joachim Vogel

Les systèmes verticaux ont été initialement conçus pour le revêtement d’une multitude de longueurs standard. Grâce à de nouveaux développements dans des projets d’installations et des innovations dans les techniques d’applications, on peut recouvrir de laques des petits lots de pièces avec une haute qualité en faisant des économies.

In den vergangenen beiden Jahren haben sich mehrere namhafte Premium-Beschichter für die Investition in neue ressourcenschonende Anlagen entschieden. Obwohl diese Unternehmungen unterschiedliche Produkte herstellen und verschiedene Märkte bedienen, gab es eine übereinstimmende Erwartungshaltung: die neuen Vertikalanlagen «Vertal» sollten eine deutlich höhere Flexibilität bieten. Zudem sollte damit das Beschichten sowohl grosser als auch kleiner Chargen mit unterschiedlichen, vorkonfektionierten Längen in zahlreichen Farben ohne Kapazitätsverlust möglich sein. Dabei kam es auch darauf an, einen effizienten Betrieb mit möglichst geringem Ressourceneinsatz zu gewährleisten.

Die neuen Anforderungen an die Technik kamen unter dem Druck eines Marktes zustande, der von den Herstellern immer kürzere Durchlaufzeiten fordert. Inzwischen ist es nicht mehr ungewöhnlich, dass Aufträge am Morgen in die Produktion eingeplant werden und bereits am Nachmittag fertig beschichtet, konfektioniert und verpackt in den Versand gehen. Hersteller, die mit einem durchdachten Fertigungsablauf und einer entsprechenden Anlagentechnik solch kurze Durchlaufzeiten realisieren können, verschaffen sich einen hohen Wettbewerbsvorteil.

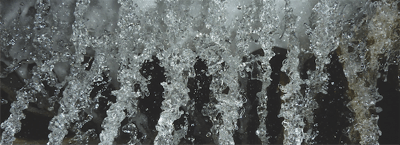

Fluten statt Spritzen

Die zu beschichtenden Aluminiumprofile mit bis zu 7,4 m Länge erfordern sehr grosse Ein- und Ausfahröffnungen an Vorbehandlung, Pulverkabinen und Trocknern. Wenn man keine entsprechenden Gegenmassnahmen ergreifen würde, wären damit hohe Energieverluste verbunden. Zur Ausschöpfung der Einsparpotenziale reicht es allerdings nicht aus, sich allein auf die Anlagentechnik zu konzentrieren. Vielmehr muss über die Einführung energetisch günstiger Prozesse nachgedacht werden, die sich mit verbesserten Vorbehandlungschemikalien und am Markt verfügbaren Niedrigtemperaturpulvern anbieten.

Bei Vertikalanlagen ist ein Trend zu beobachten, anstelle des bisher üblichen Spritzprozesses in der Vorbehandlung immer häufiger den so genannten Flutprozess einzusetzen. Während beim Spritzen das Medium über die gesamte Werkstückhöhe bei etwa 1,5 bar zerstäubt wird, werden beim Fluten die Medien nahezu druck- und aerosollos auf die Aluminiumprofile gefördert. Entscheidend für die Qualität des Flutprozesses ist die ganzflächige Benetzung über die gesamte Höhe der Werkstücke. Ist diese anlagentechnische Aufgabe gelöst, bietet der Flutprozess besonders in den beheizten Aktivzonen wesentliche energetische und umwelttechnische Vorteile.

Bei einer Anlage mit einem Materialdurchsatz von 2700 kg Aluminium pro Stunde lassen sich in einer mit 60 °C im Flutprozess betriebenen ersten Entfettungszone beispielsweise bis zu 250 kW an Energie einsparen. Des Weiteren entstehen beim Fluten kaum Dämpfe, wodurch sich der Abluftvolumenstrom verringern lässt. Als positiver Nebeneffekt müssen weniger Aerosole abgesaugt werden, was die Umwelt schont und Chemikalien einspart.

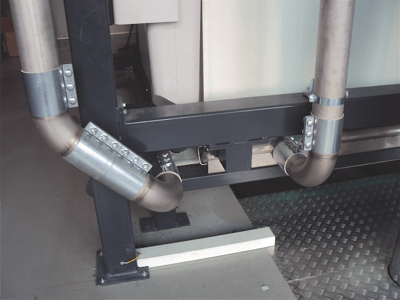

Schleuse für mehr Energieeffizienz

Eine komplette Neuentwicklung ist die «Enercoat»-Schleuse. In Kombination mit den Trocknerpaneelen (Isocool) von Wurster ergibt sich das derzeitige Optimum an Energieeffizienz. Das Prinzip beruht auf einer mit dem Förderer synchron mitfahrenden Türkonstruktion, die zu den Trocknerwänden hin abgedichtet ist und damit ein Austreten von heisser Luft aus dem Trockner stark verringert. Um die Türen zwischen die eng hängenden Profile einfahren zu können, werden diese für die Durchfahrt durch die Schleuse vereinzelt, indem man sie auf einen Nebenförderer transferiert. Die Besonderheit dieser Konstruktion liegt darin, dass sie sowohl bei Trocknern als auch in der Vorbehandlung einsetzbar ist.

Mit Hilfe der Schleuse eröffnet sich den Betreibern die Möglichkeit, in der Vorbehandlung, der Trocknung und beim Einbrennprozess insgesamt bis zu 600 kW an Energie einzusparen. Bei einem angenommenen Energiepreis von 5 Cent/kWh und 6000 Betriebsstunden pro Jahr bedeutet dies einen jährlichen Ertrag von 180000 Euro. Damit machen sich die Schleusen in kurzer Zeit bezahlt.

Mehrere Pulverkabinen

Um der Forderung nach einer hohen Zahl von Farbwechseln gerecht zu werden, kommen bei den Vertikalanlagen neuer Bauart im Normalfall zwei vollautomatische Pulverkabinen zum Einsatz. Während in einer Kabine beschichtet wird, kann man gleichzeitig die zweite reinigen und für die nächste Charge vorbereiten.

Um mit einer Kreisförderanlage mehrere Kabinen anfahren zu können, bedarf es der so genannten Schiffchentechnik. Dabei werden die Drehgehänge vor der Einfahrt in die Pulverkabine mittels einer Weiche automatisch auf einen zweiten Kreisförderer verschoben. Dieser fördert die Werkstücke dann durch die zweite Pulverkabine. Nach dem Ausfahren aus der Kabine werden die Drehgehänge wieder auf den Hauptförderer zurück transportiert und durchfahren anschliessend den Pulvertrockner. Bei noch extremeren Anforderungen an die Durchlaufzeit kann eine dritte Pulverkabine vorgesehen werden.

Neue Trocknergeneration

Die wechselweise Beschichtung in mehreren Pulverkabinen, wobei in kurzen Zeitabständen verschiedene Farben und unterschiedliche Pulverqualitäten zum Einbrennen anstehen, erforderte eine neue Generation von Pulvertrocknern. Diese muss in der Lage sein, möglichst schnell auf die unterschiedlichen Anforderungen der Substrate reagieren zu können. Selbst nur geringfügig überlappende Einbrennfenster zweier aufeinanderfolgender Chargen müssen in dichter Behängung und nahezu lückenlos eingebrannt werden können.

Eine dichte Behängung und die Vermeidung von Lücken zwischen den verschiedenen Chargen bedeutet eine kürzere effektive Anlagenlaufzeit und somit die höchstmögliche Energieeffizienz. Gelöst wird dies über eine stufenweise regelbare Infrarotzone. die vor dem Konvektionstrockner angeordnet ist. Auch im anschliessenden Konvektionsteil des Trockners werden engste Toleranzen bezüglich der Temperaturverteilung über die gesamte Länge und Höhe gefordert, was eine entsprechend aufwendige Luftführung notwendig macht.

Komplettiert wird das Energiemanagement dadurch, dass Komponenten wie zum Beispiel die Vorbehandlung automatisch und bedarfsgesteuert aus- und wieder eingeschaltet werden, sobald grössere Lücken im Materialfluss auftreten oder das Schichtende erreicht ist. Die beschriebenen Anlagen der neuen Generation vereinen eine hohe Flexibilität bezüglich kleiner Losgrössen mit hoher Effizienz bei Energie-, Pulver- und Ressourcenverbrauch. Dies lässt sich allerdings nur mit einem entsprechenden technischen Aufwand sowie gut geschultem und motiviertem Bedienungs- und Wartungspersonal realisieren.

|

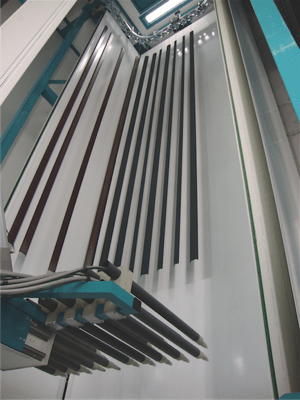

Die Pistolenpakete sind in zwei Reihen angeordnet.

|

Automatische und restlose Reinigung

Die immer kleiner werdenden Losgrössen führen zu immer kürzeren Laufzeiten in den einzelnen Pulverkabinen. Sie zwingen die Hersteller von Kabinen- und Applikationstechnik, die Zeiten für den Farbwechsel sowie die Reinigung der Kabinen immer weiter zu verringern. Da Kunststoffkabinen mit einer Höhe von bis zu 10 m naturgemäss schlecht und nur mit einem grossen Zeitaufwand zu reinigen sind, liegt die Lösung in einem vollautomatischen System, das die restlose Reinigung des gesamten Systems sicherstellt.

Ein immer gefragteres Thema der Qualitätsdiskussion bei Premium-Beschichtern ist so genanntes Fremdpulver. Darunter versteht man Pulverpartikel der vorhergehenden Chargen, die sich aufgrund einer unvollständigen Reinigung im Pulverkreislauf halten oder sogar über einen längeren Zeitraum ansammeln können und dann als fremdfarbige Punkte auf den beschichteten Profilen wiederzufinden sind. Die Gefahr von Anlagerungen von Pulverpartikeln besteht sowohl an den Kabinenwänden als auch im gesamten Pulverkreislauf, bestehend aus Absaugkanälen, Zyklon und Pulverschläuchen der Pulverrück- und -zuführung sowie im Pulverzentrum selbst. Vor diesem Hintergrund wurde die Absaugtechnik der Bandanlagen untersucht und im Detail optimiert. Das gesamte System befindet sich nun vollständig ausserhalb der Kabine, das heisst unter und hinter dieser. Die Absaugkanäle verfügen über keine Schweissnähte und die Rohrenden sind totraumfrei mittels Richtmanschetten verbunden. Durch diese Massnahmen kann die Reinigung der Absaugkanäle automatisch und ohne Farbverschleppung erfolgen.

Zum Reinigen der Bänder werden diese am unteren Ende kontinuierlich mit einem speziellen Schaber abgeschabt und gleichzeitig abgesaugt. Zudem wird an der linken und rechten Kante des hinteren Bandes über die gesamte Höhe der Overspray abgesaugt. Um die Absaugungsleistung zu maximieren, ist das Absaugsystem mit einer Klappensteuerung ausgerüstet, so dass die grösste Saugwirkung immer auf der Höhe des Pistolenpaketes erzeugt wird.

Um die Energieeffizienz der Pulveranlage zu optimieren, sind die Ventilatoren des EndfiIters mit einem Frequenzumrichter ausgestattet. So lässt sich eine optimale Absaugung bei möglichst geringem Energieverbrauch erreichen. Bei einem längeren Stillstand der Pulverkabine werden die Motoren programmgesteuert auf den Stand-by-Modus heruntergefahren.

Der hohe Flächendurchsatz von Vertikalanlagen, der mittlerweile Auslegungswerte von bis zu 1000 m²/h erreicht, erfordert eine stetig steigende Anzahl von Pulverpistolen. Um diese in einer nur begrenzt grossen Kabine optimal anzuordnen, gibt es mehrere Konzepte. Das gewählte Prinzip mit zwei Reihen übereinander hat den Vorteil, dass die Werkstücke bei einer akzeptablen Bauhöhe der Kabine vollständig über- und unterfahren werden können und so eine gleichmässigere Schichtdickenverteilung erreicht wird. Ein weiterer wichtiger Aspekt ist der Abstand zwischen den Pistolenpaketen. Nach der Beschichtung der Frontseite mit dem ersten Pistolenpaket werden die Profile gedreht, damit sich deren Rückseite mit dem zweiten Paket in optimaler Qualität beschichten lässt.

Für ein noch gleichmässigeres Beschichtungsergebnis sind Zustellachsen für die einzelnen Pistolenpakete notwendig. Denn damit können die Tiefenwirkung und der Erstauftragswirkungsgrad nochmals gesteigert werden. Weitere Neuerungen betreffen die Verringerung der Pulverschlauchlängen sowie eine spezielle Düsengeometrie, mit der sich eine homogenere und weichere Pulverwolke und damit ein verbessertes Beschichtungsbild erzielen lassen.

Für eine gleichbleibend hohe Pulverqualität werden sowohl das Frisch- als auch das Recyclingpulver über das Ultraschallsieb in den fluidisierten Pulverkreislaufbehälter geführt. Darin integriert ist ein Frischpulver-Wiegesystem, mit dem der Pulververbrauch genau ermittelt und zur Auswertung an ein externes EDV-Systeme übermittelt werden kann.

Auf Knopfdruck lassen sich der Pulverbehälter sowie der komplette Pulverkreislauf automatisch reinigen. Ein Öffnen des Zyklons ist nicht mehr erforderlich. Sämtliche Toträume, in denen sich Pulver absetzen könnte, wurden eliminiert. Zusätzlich sind alle Bereiche für eine optische Kontrolle leicht einsehbar.

Dietmar Schweigerer

MS Oberflächentechnik AG

Wegenstrasse 14/16

9436 Balgach

Tel. 071 722 80 82

Fax 071 722 80 83

d.schweigerer@msnews.ch

www.msnews.ch

Joachim Vogel

Wurster Oberflächentechnik GmbH

Stuttgarter Strasse 260

D-71732 Tamm

Tel. +49 7141 700 70

Fax +49 7141 750 06

joachim.vogel@wurster.net

www.wurster.net

Des abonnements

Des abonnements