Verzugsfreie Instandsetzung verschlissener Richtachsen

| Die Regenerierung der vorgewärmten Richtachse mit einem 3 mm grossen Brennfleck erfolgt hochpräzise. (Bild: Schmidtke & Sohn Maschinenbau GmbH) |

Härtefall bei verschlissenen Richtachsen

Dennoch ist der Betrieb offen für den Blick über den eigenen Tellerrand und geht deshalb auch ungewöhnliche Wege, wenn es dem Ziel der optimalen Kundenlösung dient. So auch im Fall von zwei Richtachsen, die in einem Knüppelwalzwerk ihren harten Dienst leisten: jede 3 t schwer, 3500 mm lang und an der dicksten Stelle mit einem Durchmesser von 580 mm. Sie waren trotz des verwendeten hochvergüteten Werkstoffs 34CrNiMo6 stark verschlissen. Das Walzwerk beauftragte Schmidtke & Sohn zunächst nur mit der kompletten Instandsetzung einer Achse, einschliesslich De- und Remontage. So galt es, insgesamt zwölf Einzelkomponenten – Achse mit Antriebshülse, Ritzelwelle, komplette Lagerung und axiale Verschiebung – zu reparieren.

Eine besondere Herausforderung bedeutete dabei der starke Verschleiss der Achse an der Stelle, wo das Richtrad aufsitzt und die Kräfte folglich am stärksten wirken. Eine Neuanfertigung war aus Kosten- und Zeitgründen keine Option. Da die Achse stossartig belastet wird, fiel auch thermisches Beschichten wegen des Abplatzrisikos aus. Eine kostengünstige Reparatur konnte nur durch Schweissen dieser Fläche erreicht werden. Durch den erhöhten Kohlenstoffgehalt ist der Werkstoff jedoch schwierig zu schweissen, da er zu Rissbildung oder wie in diesem Fall zu einer unerwünschten Aufhärtung neigt. Dies war auch der Grund für die Beauftragung von Schmidtke & Sohn durch das Walzwerk. Das Unternehmen sagte eine Reparatur innerhalb von zwei Monaten zu, angesichts der Komplexität der Aufgabenstellung und des anspruchsvollen Werkstoffs ein ambitioniertes Versprechen. Die Umsetzung erfolgte durch engmaschig im Unternehmen abgestimmte Bearbeitungsprozesse.

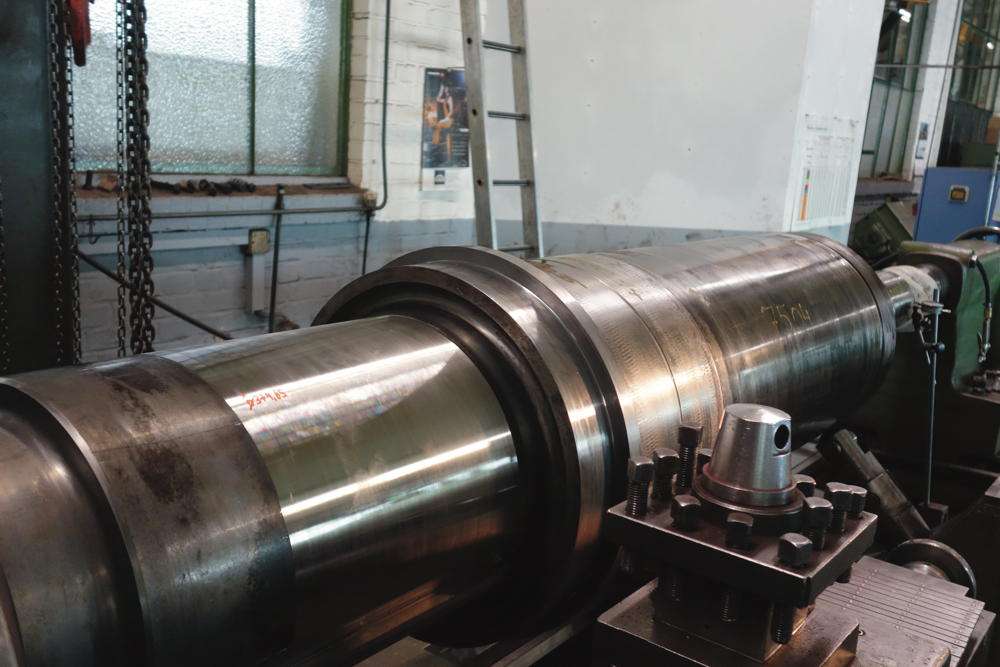

| Die 3 t schwere Richtachse nach dem Laser-Auftragschweissen. (Bild: Pallas GmbH & Co. KG) |

Nach den negativen Erfahrungen mit vorherigen Reparaturversuchen war das Walzwerk skeptisch gegenüber Standardschweissverfahren mit den für Lichtbogenschweissen üblichen Vorwärmtemperaturen von 150 bis 250 °C. Bei der Abkühlung entstehen beim verwendeten Werkstoff Gefügeveränderungen in Form von Aufhärtungen, und damit steigt das Risiko, dass so druckbelastete Bauteile wie Richtachsen im Prozess reissen. Bei der Ultraschallprüfung der Achse durch Schmidtke & Sohn zeigten sich nach der Demontage bereits Risse, so dass man dort ebenfalls konventionelle Schweissmethoden als nicht prozesssicher ausschloss.

Als Lösung wählte man deshalb Laser-Auftragschweissen und zog dafür den Oberflächenspezialisten Pallas hinzu, mit dem man bei einem vergleichbaren Projekt in der Vergangenheit schon einmal erfolgreich zusammengearbeitet hatte. Bei diesem Verfahren werden per Laserstrahl ein schichtweise per Düse eingestrahltes Pulver und eine dünne Randschicht der Grundwerkstoffoberfläche eng fokussiert aufgeschmolzen. Dabei verbinden sich die beiden Werkstoffe zu einer schmelzmetallurgisch angebundenen Schicht mit geringer Aufmischung. Sie haftet auch bei extremer Belastung dauerhaft. Die auf eine kleine Fläche und wenige Sekunden begrenzte Energiezufuhr gewährleistet eine verzugsfreie Bearbeitung des Werkstücks. Das dafür benötigte komplexe Werkstoffwissen und die erforderliche Bearbeitungstechnik bietet Pallas aus einer Hand.

Anhand eines Probestücks wurden zunächst verschiedene Schweissversuche mit einem Hochleistungslaser gemacht. So konnte man nachweisen, dass durch geeignete Wahl der Schweissparameter und Zusatzwerkstoffe keine Gefügeveränderungen oder Aufhärtungen im Bauteil entstehen. Nach der Freigabe der Schweissprobe durch das Walzwerk erfolgte die Umsetzung bei Schmidtke & Sohn im Werk. Dafür sprach die dort zur Drehung der 3 t schweren Achse vorhandene Schweissvorrichtung. Zudem konnte – nach entsprechenden Umbauten – der von Pallas mitgebrachte Laser nebst Optik an die UP-Schweissanlage angeschlossen werden.

| Fertigdrehen der Richtwalze auf Mass nach dem Laser-Auftragschweissen. (Bild: Pallas GmbH & Co. KG) |

Angesichts der Grösse der zu bearbeitenden Fläche von 370 mm Durchmesser auf einer Länge von 330 mm war sehr spezifisches Know-how gefordert. Deshalb betreute Pallas Geschäftsführer Stephan Kalawrytinos diese Aufgabe selber. So musste der sehr genau zu führende Prozess in der für den Spezialisten unbekannten Umgebung so eingerichtet werden, dass sich die Schweissnaht erfolgreich applizieren liess. Dazu galt es nicht nur, die Besonderheit des Werkstoffs genau zu kennen, sondern auch eine ausgeklügelte Temperaturführung zu gewährleisten.

Mit der Flamme wurde der entsprechende Bereich jeweils vorgewärmt und, mit Temperaturfühler versehen, eingepackt. Auch während des Laser-Auftragschweissens wurde das Bauteil permanent weiter gewärmt. Um auf Nummer sicher zu gehen, setzten die Spezialisten von Pallas zum Schweissen den gleichen Laser ein, der schon in den Vorversuchen genutzt wurde. Dabei arbeiteten sie mit einem 3 mm grossen Brennfleck, um die zweilagige Beschichtung aufzuschweissen. Das händische Auftragen der Schichten im Zehntelmillimeterbereich erforderte beim Schweissen mit der langsam verfahrenden Schweissvorrichtung höchste Präzision – und dies 10 h lang je Lage. Die anschliessende Überprüfung durch Schmidtke & Sohn wies nach, dass keine Lunker bei der Bearbeitung entstanden waren und die Beschichtung auch bei Belastung nicht abplatzt.

Zwischenzeitlich hatte das Walzwerk jedoch einen zweiten Auftrag für eine weitere Richtachsenreparatur platziert. Dadurch konnte Pallas mit der Regenerierung dieser Achse per Laser-Auftragschweissen nahtlos an den ersten Auftrag anschliessen, so dass entsprechende Rüstzeiten entfielen. Währenddessen fräste das Team von Schmidtke & Sohn die erste Welle auf Fertigmass und baute die Richtachse wieder zusammen. So erhielt das Walzwerk nach insgesamt nur zwei Monaten und einer Woche Bearbeitungszeit beide Walzen voll funktionsfähig zurück.

Entsprechend positiv fällt das Fazit aller Beteiligten aus. Durch die bauteilschonende Bearbeitung der Funktionsflächen per Laser-Auftragschweissen erfolgte die Regenerierung der Verschleissfläche, ohne die Eigenschaften der kohlenstoffreichen Stahlgüte negativ zu beeinflussen. Zudem wurde – verglichen mit einer Neuanfertigung – rund die Hälfte an Kosten und Zeit eingespart. Auch Axel Schmidtke, Seniorchef von Schmidtke & Sohn ist voll des Lobs über die aussergewöhnlich kurze Bearbeitungszeit, die Pallas von den Vorversuchen bis zur Umsetzung benötigte: «Wir haben selten mit einer Firma so gut zusammengearbeitet», stellt er fest.

Aus Sicht von Stephan Kalawrytinos zeugt dieses Ergebnis von der perfekten Symbiose zweier Fachbetriebe: «Der eine bietet schnelle Hilfe im Montanbereich, der andere Schweissfachleute für besondere Verfahren. Zusammen bedeutet dies für Kunden einen hohen Mehrwert.» Wie Recht er mit dieser Einschätzung hat, zeigt das spontan grosse Interesse gleich mehrerer Stahlwerkskunden mit vergleichbaren Anwendungsfällen in hoher Stückzahl: ob Wellenachsen, verschlissene Lagersitze oder Spreizdorne. Binnen weniger Wochen und flexibel macht das Erfolgstandem der Firmen Schmidtke & Sohn und Pallas hochbeanspruchte Komponenten aus stark kohlenstoffhaltigen Stahlgüten wieder fit für den Extremeinsatz.

| Unternehmen in Kürze Die Pallas GmbH & Co. KG aus Würselen bei Aachen bietet als ein technologisch führendes Unternehmen für Oberflächentechnik das gesamte Verfahrensspektrum aus einer Hand: Galvanik, thermische Beschichtungen, Antihaft- und Kunststoffbeschichtungen sowie Laserbearbeitungen. Durch gezielte Kombination thermischer, mechanischer und elektromechanischer Verfahren und Werkstoffe entwickelt Pallas anwendungsoptimierte Oberflächen für stark beanspruchte Bauteile oder Werkzeuge. Seit über 50 Jahren setzt das inhabergeführte Familienunternehmen mit rund 35 Mitarbeitern so regelmässig neue Standards bei technischen oder dekorativen Oberflächen. Sie ermöglichen in industriellen Schlüsselapplikationen wie Werkzeug- und Formenbau, bei Dicht- oder Lagersitzen, Walzen oder Bohrgestängen eine schnelle Reparatur anstelle einer kosten- und zeitaufwendigen Neuanfertigung. |

Adenauerstrasse 17

D-52146 Würselen

Tel. +49 2405 462 50

Fax +49 2405 462 51 11

info@pallaskg.de

www.pallaskg.de

Des abonnements

Des abonnements