04 september 2018 |

La Revue POLYTECHNIQUE |

Uncategorized

Al-Druckgussteile schneller, effizienter und besser strahlen

Der Geschäftsbereich Leichtmetallguss der Handtmann-Unternehmensgruppe ist im Aluminium- und Magnesiumguss strategischer Systempartner der Automobilindustrie in den Bereichen Antriebsstrang, Fahrwerk und Karosserie. Am Unternehmenssitz in Biberach an der Riss sowie in den Werken Annaberg, Kosice (Slowakei) und Tianjin (China) verfügt das Unternehmen über 80 vollautomatisierte Kaltkammer-Druckgiessmaschinen mit Schliesskräften bis zu 4000 t, auf denen alle gängigen Aluminium- und Magnesiumlegierungen verarbeitet werden.

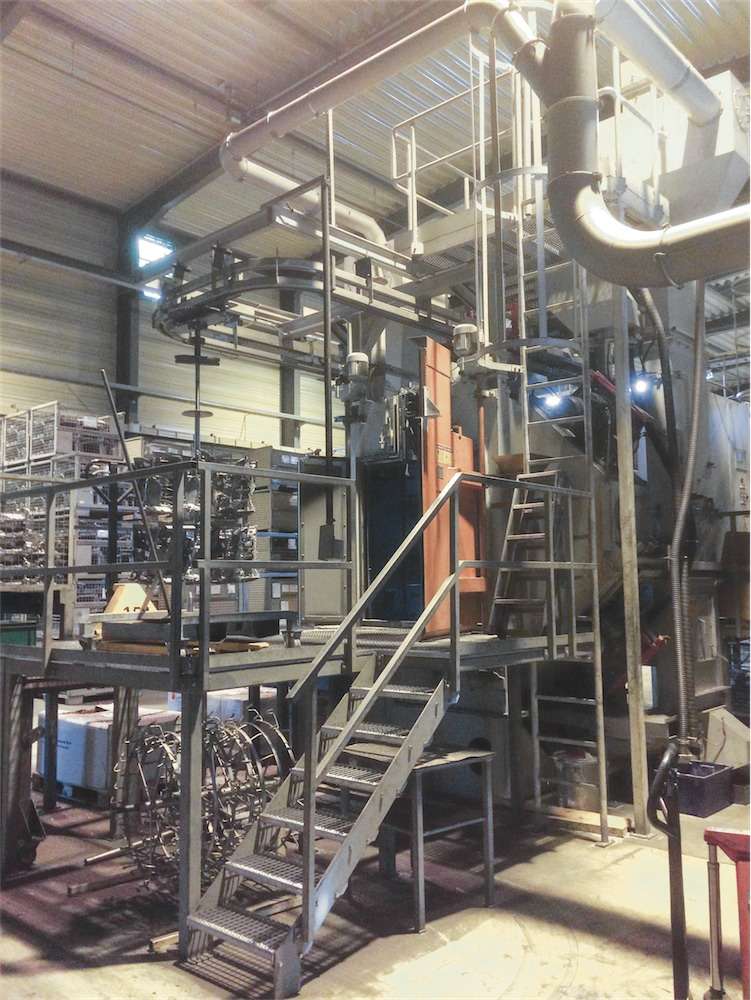

| Der Austausch der Turbinen ermöglicht, das Aluminium-Strahlmittel mit der für ein optimales Strahlergebnis erforderlichen Geschwindigkeit auf die Druckgussteile aufzubringen. Gleichzeitig werden die erforderlichen Strahlzeiten verkürzt und die Produktivität damit gesteigert. (Bilder: Rösler Oberflächentechnik GmbH) |

Höhere Strahlleistung und Prozesssicherheit als Ziel

Im sächsischen Werk Annaberg werden unter anderem Ölwannen, Getriebestützen und Motorträger im Al-Druckguss gefertigt. Um Grate zu entfernen, scharfe Kanten zu glätten und eine definierte Oberflächenstruktur zu erzeugen, werden die Bauteile nach dem Giessen gestrahlt. Die dafür eingesetzte Durchlauf-Hängebahnanlage brachte jedoch nicht die gewünschte Durchsatzleistung und verbrauchte darüber hinaus viel Energie. «Das verwendete Aluminium-Drahtkorn hat ein vergleichsweise geringes Gewicht und bringt dadurch nur wenig Energie ein, so dass ein akzeptables Strahlergebnis nur unter voller Leistung der Anlage und bei sehr langen Strahlzeiten erreicht werden konnte. Zudem verstopften die Turbinen immer wieder, was zu Anlagenausfällen führte», konkretisiert Raffael Schaarschmidt, Abteilungsleiter mechanische Bearbeitung bei Handtmann in Annaberg.

Abhilfe sollte durch eine Anlagenoptimierung geschaffen werden. Dafür wandte man sich an TuneUp, den Unternehmensbereich der Rösler Oberflächentechnik, der sich ausschliesslich mit der Modernisierung von Stahlanlagen beschäftigt – und dies wie in diesem Fall auch von Fremdfabrikaten. Der Leistungsumfang erstreckt sich von der Erhöhung der Leistungsfähigkeit über die Anpassung an veränderte Anforderungen bis zur Optimierung der Energieeffizienz. Erreicht wird dies unter anderem durch den Austausch von Turbinen, wofür unterschiedliche Alternativen angeboten werden. «Rösler hat uns ausführlich über die Möglichkeiten eines Retrofit durch neue Turbinen informiert und eine Wirtschaftlichkeitsberechnung dafür ausgearbeitet. Wir haben dann entschieden, die beiden vorhandenen herkömmlichen Turbinen durch Gamma 400 G-Turbinen zu ersetzen», erklärt Raffael Schaarschmidt.

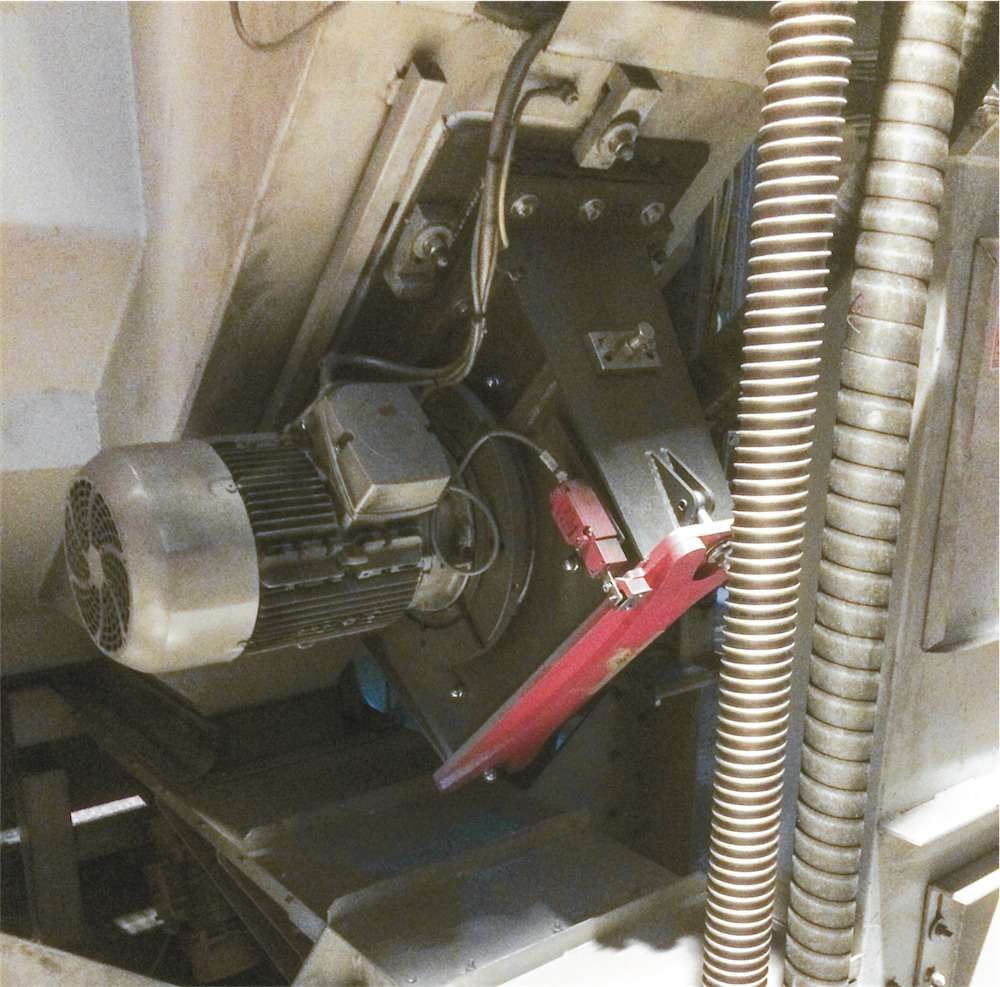

| Neben der höheren Strahlleistung sprechen Energieeinsparungen sowie reduzierte Instandhaltungs- und Ersatzteilkosten für ein Retrofit mit den «Gamma 400 G»-Turbinen. |

Besseres Ergebnis in kürzerer Zeit mit weniger Energie

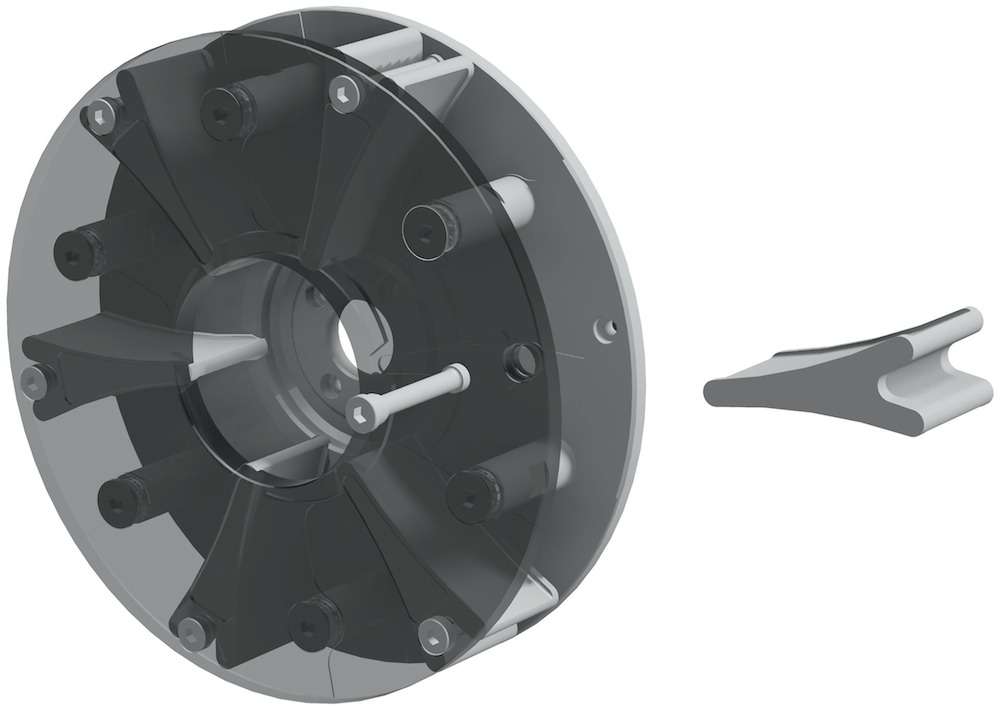

Die von Rösler entwickelten Hochleistungsturbinen im Y-Design verfügen über eine beidseitig einsetzbare, gekrümmte Wurfschaufeln. Sie ermöglicht im Gegensatz zu konventionellen Schaufeln eine sehr flüssige Bewegung des Strahlmittels. Diese führt bei identischem Durchmesser und gleicher Drehzahl der Turbine zu einer effektiveren Beschleunigung des Strahlmittels und damit zu einer höheren Abwurf- und Aufprallgeschwindigkeit, woraus durchschnittlich rund 25% mehr Strahlleistung resultieren. Die Antriebsleistung konnte dadurch von bisher 11 auf 9 kW verringert werden. «Trotz der geringeren Antriebsleistung, durch die wir Energie einsparen, erzielen wir mit den Gamma-Turbinen eine deutlich höhere Strahlleistung. Wir erreichen dadurch ein besseres Strahlergebnis in kürzerer Zeit, was uns zusätzliche Strahlkapazität gebracht hat», berichtet Raffael Schaarschmidt.

Darüber hinaus sorgt die spezielle Konstruktion der Turbine für eine geringere Verwirbelung des Strahlmittels auf der Wurfschaufel und ein zielgerichtetes Strahlbild. Die zu strahlenden Teile werden dadurch exakter vom Strahlmittel getroffen. Dies trägt ebenfalls zu den kürzeren Strahlzeiten bei und verringert gleichzeitig den Anlagenverschleiss.

Reduzierter Instandhaltungsaufwand und optimierte Verfügbarkeit

Ein weiterer Vorteil des Y-Designs ist, dass die Wurfschaufeln einfach gedreht und von beiden Seiten genutzt werden können. Dieser Wechsel kann in weniger als zehn Minuten erfolgen. Denn die Fixierung der Wurfschaufel lässt sich direkt nach dem Entfernen des Wartungsdeckels lösen. Sie kann dann herausgenommen, gedreht, wieder in der Turbine platziert und befestigt werden. «Seit wir mit den Gamma-Turbinen arbeiten, haben sich auch die Wartungs- und Instandhaltungskosten verringert. Zudem haben wir keine Probleme mit verstopften Turbinen mehr. Die Anlagenverfügbarkeit ist durch das Retrofit gestiegen», fügt Raffael Schaarschmidt an.

|

Durch ihr Y-Design können die Wurfschaufeln der «Gamma 400 G»-Turbinen beidseitig genutzt werden. Für den Wechsel sind weniger als10 min erforderlich.

|

Schnelle Amortisation

Bei Handtmann Leichtmetallguss in Annaberg führte die Modernisierung der Strahlanlage zu einer spürbaren Optimierung der Fertigung. Denn das geringere spezifische Gewicht des ferritfreien Strahlmittels wird durch die höhere Strahlleistung der «Gamma»-Turbinen mehr als ausgeglichen. Es konnten nicht nur Strahlergebnis und Prozesssicherheit verbessert, sondern auch die Produktivität erhöht werden. Die Massnahme rechnet sich auch unter finanziellen Aspekten. Denn die Einsparungen bei Wartung, Ersatzteilen und Energie ermöglichen, dass sich die Investition in weniger als zwei Jahren amortisiert. «Das Retrofit hat in jeder Hinsicht viel gebracht. Wir sind mit dem Ergebnis sehr zufrieden», fasst Raffael Schaarschmidt kurz zusammen.

|

In Kürze

Rösler Oberflächentechnik GmbH ist als Komplettanbieter internationaler Marktführer bei der Herstellung von Gleitschliff- und Strahlanlagen, Lackier- und Konservierungssystemen, sowie Verfahrensmitteln und Technologie für die rationelle Oberflächenbearbeitung wie Entgraten, Entzundern, Entsanden, Polieren und Schleifen von Metallen und anderen Werkstoffen. Zur Rösler-Gruppe gehören neben den deutschen Werken in Untermerzbach/Memmelsdorf und Bad Staffelstein/Hausen Niederlassungen in Grossbritannien, Frankreich, Italien, den Niederlanden, Belgien, Österreich, Serbien, der Schweiz, Spanien, Rumänien, Russland, Brasilien, Indien, China und den USA.

|

Rösler Oberflächentechnik GmbH

D-96190 Untermerzbach

www.rosler.com

CH-Vertretung:

Rösler Schweiz AG

Staffelbachstrasse 189

5054 Kirchlerau

Tel. 062 738 55 00

Fax 062 738 55 80

rosler-ch@rosler.com

www.rosler.ch

Subscriptions

Subscriptions