12 july 2016 |

Oberflächen POLYSURFACES 02/2016 |

Measurement technology

Berührungslose Messung in der ganzen Produktionskette

Beim OCT-Verfahren werden die Reflektion und die Streuung von Licht verwendet. Dabei wird die Laufzeit des Lichts gemessen. Gegenüber dem bekannten Verfahren der Schalllaufzeitmessung ist die Messung der Lichtlaufzeit tausendmal schneller und tausendmal genauer, eine Eigenschaft, die das OCT-Verfahren zu einem wichtigen Werkzeug in der modernen Industrie macht. Durch den Einsatz der OCT-Technologie werden die Kosten für die Vermessung von Bauteilen bei höchster geometrischer Auflösung und kürzester Messzeit erheblich verkleinert. Das Verfahren steht in vielen Unternehmen schon als robustes Werkzeug im täglichen Einsatz für die Sicherung der höchstmöglichen Qualität.

Geometrievermessung und Detektion von Oberflächenmerkmalen

Bei der Herstellung von Getrieben stellen sich immer wieder Fragen zur Oberfläche der Bauteile oder über deren Ebenheit beziehungsweise deren Parallelität zueinander. Nicht zuletzt wird die Kundenzufriedenheit dann erreicht, wenn sich das erzeugte Produkt ohne Nachbearbeitung verwenden lässt. Gerade bei Klein- oder Kleinstbauteilen sind mikrometergenaue Inspektionen sehr anspruchsvoll, vor allem wenn die Bauteile noch in verschiedenen Höhenlagen angebracht sind.

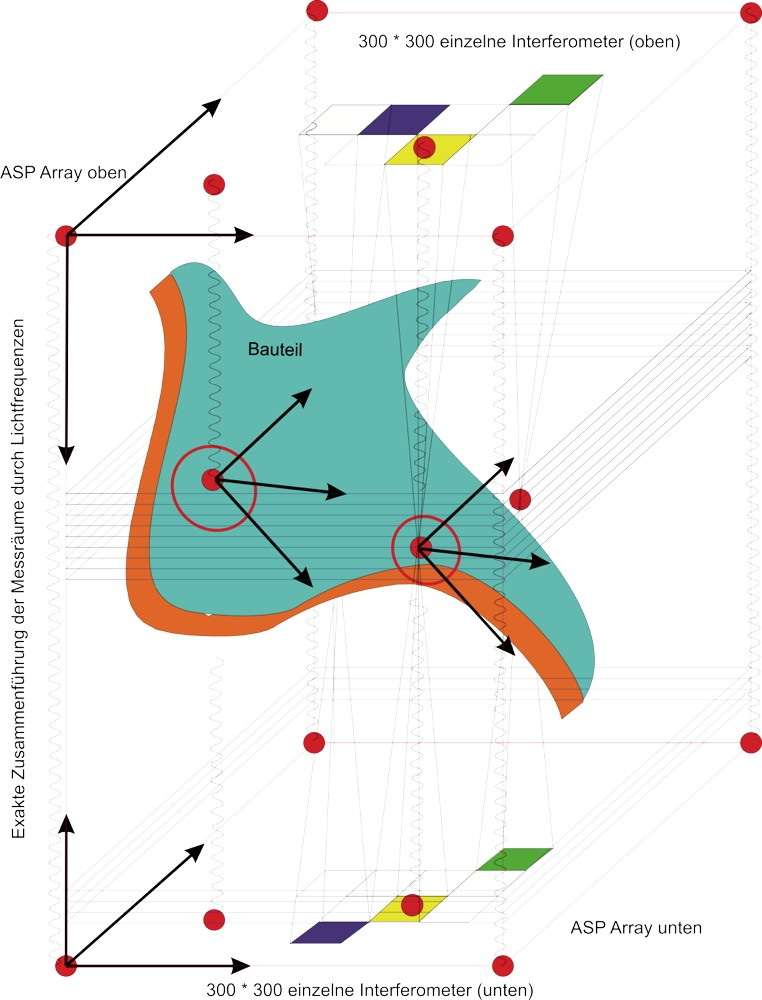

Anlagen zur Vermessung der Geometrie oder der Dimension von Bauteilen stehen schon lange im Einsatz (Koordinatenmessmaschinen, Kamerasysteme, Scanner). Die Verfahren versagen aber, wenn die Geschwindigkeit und die Präzision gleichzeitig von Bedeutung sind. Um kleinste lokale Abweichungen auf Oberflächen noch sicher festzustellen, kommen heute ASP-(Active Sensor Pixel-)Arrays zum Einsatz. Auf diesen sind mehrere Funktionen direkt auf der Chip-Ebene implementiert. Die Systeme haben Bildfolgeraten bis 1 Mio. fps (frames per second). Beim ASP-Array, das bei flo-ir in der Prüfzelle für die geometrische Bauteilevermessung eingebaut ist, hat jedes Bildelement eine eigene Linse und eine eigene Signalvorverarbeitung (Bild 1).

Wird der Raum zwischen den zwei Kameras in horizontaler oder in vertikaler Lage exakt vermessen, so liefert die Messung die geometrischen Informationen zum gesuchten Bauteil (Bild 2). Mit dem Aufnahmesystem werden 1 Mio. Bilder pro Sekunde aufgenommen und der Verarbeitung zugeführt.

Berührungslos Messen auf allen Schichten und Oberflächen

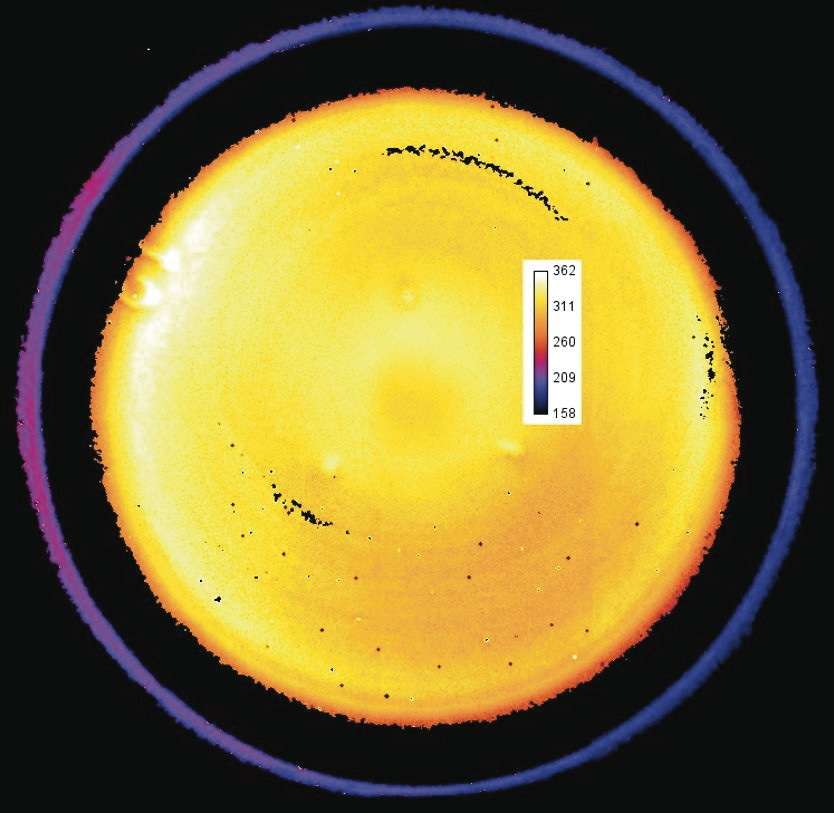

Das OCT-Bild aus einer Messung zeigt die Dicke eines Kapselbodens, der mit zwei OCT-Messköpfen vermessen wurde (Bild 3). Die Dicke ist in Mikrometer kalibriert und farbig codiert. Die Dickenabweichung beträgt mehr als 50 µm. Man erkennt die Werkzeugnummern, Noppen oder andere Merkmals aus der Verarbeitung, unabhängig von der Farbe oder von der Struktur der Oberfläche. Das OCT-Verfahren mit dem ASP-Array lässt sich auf allen Bauteilen (unabhängig von der Form und vom Material) anwenden.

Praxisbeispiele

3D-Vermessung von Kunststoffkapseln

Die Prüfanlage zur berührungslosen Vermessung der Schichtdicke oder der Geometrie von umgeformten Kunststoffkapseln in der laufenden Produktion eröffnet neue Perspektiven. Mit dem ASP-Array wird die komplette Geometrie von Kapseln für Milch, Kaffee oder Tee in Sekunden vermessen (Bild 4). Zudem wird gleichzeitig auch die Dicke der Wände, des Bodens oder des Kragens ermittelt. Mit dem Faser-OCT-System und angebautem ASP-Array lassen sich auch Kunststofffolien ohne Bewegungseinrichtung vermessen, weil mit der Auslösung von einer einzigen Messung auf dem ASP-Array 90‘000 Messresultate registriert werden. Das ASP-Array erfasst 1 Mio. fps.

Zur geometrischen Vermessung von Bauteilen von Hand werden mehrere Minuten benötigt, mit konventionellen Messsystemen mehrere Sekunden, mit der optimierten OCT-Anlage jedoch nur noch Sekundenbruchteile. Durchmesser, Abweichungen der Durchmesser oder Abweichungen in der Planarität und der Parallelität von Ebenen, Höhenunterschiede, Ecken, Radien oder Kanten werden mikrometergenau aus dem Bauteil in ein 3D-Bild überführt. Erstellte 3D-Formen lassen sich mit CAD-Daten oder andern Signalen abgleichen.

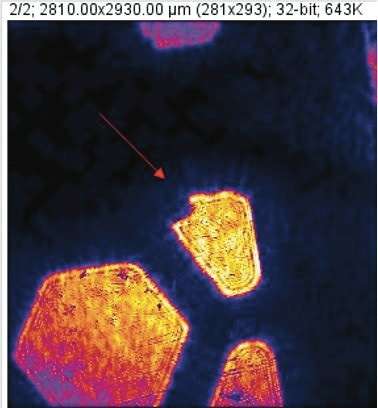

Graterkennung auf einem Kunststoff-Spritzgussteil

Das OCT-System kommt immer dann zum Einsatz, wenn kleine Bauteile schnell und mikrometergenau zu vermessen sind. Der Grat (Pfeil in Bild 5) auf dem Spritzgussteil ist zwischen 50 und 100 µm lang. Er wird vom OCT-System in Sekundenbruchteilen erkannt. Eingesetzt in der Qualitätskontrolle in der Spritzgusstechnik führt das OCT-Verfahren zu kürzeren Umstellzeiten und zu schnell verfügbaren Resultaten bei der Erstbemusterung.

Vermessung feinster Strukturen

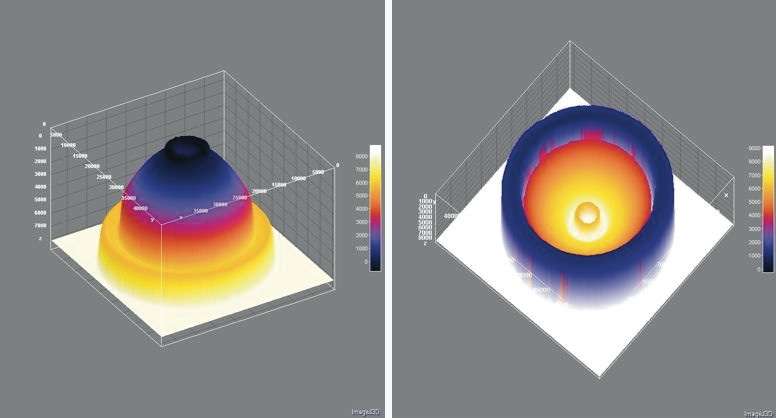

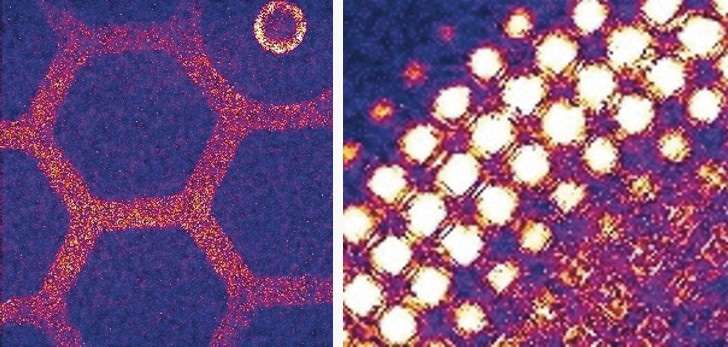

Die OCT-Vermessung von Stegen in einer Wabenkonstruktion oder von einzelnen Zellen erfolgt mikrometergenau und schnell. Von jedem Schichtübergang und von jeder Ebene wird Licht zum Sensor reflektiert oder gestreut. Bild 6 links zeigt eine Wabenkonstruktion mit einer Auflösung von 10 µm pro Bildpunkt. Die erreichbare laterale Auflösung kann kleiner als 1 µm sein. Bild 6 rechts zeigt ein Gewebe mit einer Maschenweite von etwa 200 µm.

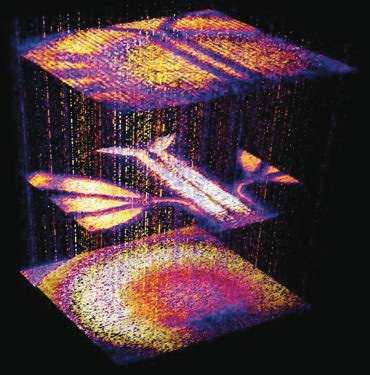

3D-Vermessung von Bauteilen

Das Tomogramm (Bild 7) zeigt einen Mikrofluidkanal in einem Kunststoffteil. Bauteile mit Kanälen im Bereich weniger Mikrometer werden mit dem OCT-Verfahren schnell und mikrometergenau vermessen. Bei der Qualitätskontrolle führt das OCT-Verfahren in kurzer Zeit zu einer erhöhten Wirtschaftlichkeit, weil die Umstellzeiten kürzer werden und eventuelle Informationen zu qualitätsmindernden Einflüssen schnell verfügbar sind.

Schichtdickenmessung auf Kunststoffträgern

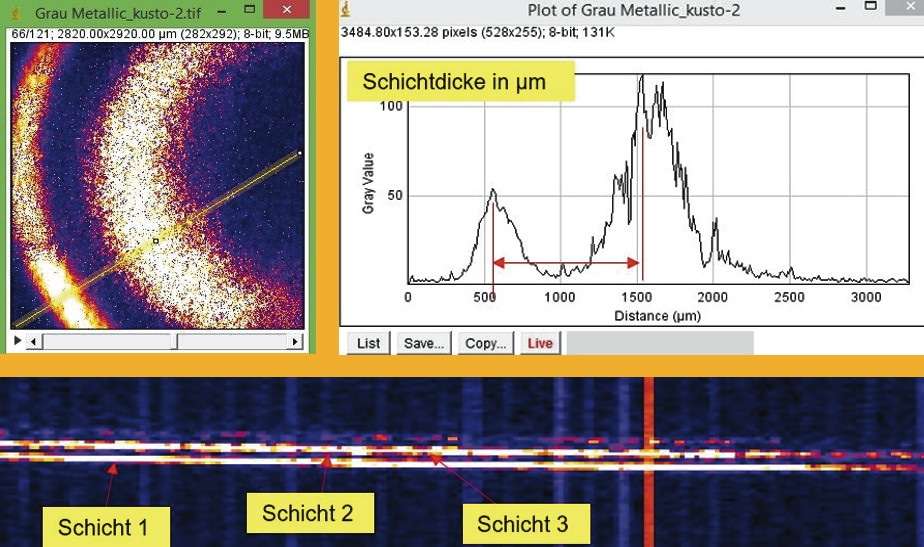

Mit dem ASP-Array erkennt man mit einem einzigen Lichtpuls mehrere Schichten auf einem Träger. In Bild 8 zeigen vier Lichtfronten die drei Schichten auf einem Träger aus Kunststoff mit einer «Grau-Metallic»-Beschichtung. Aus dem zeitlichen Verlauf der Lichtfronten lässt sich die Dicke der Schicht ermitteln. Durch die Vermessung des Raumes zwischen den zwei Kameras wird die Dicke jeder Schicht exakt vermessen. Bei transparenten Schichten erfolgt die Messung selektiv.

Viele Vorteile

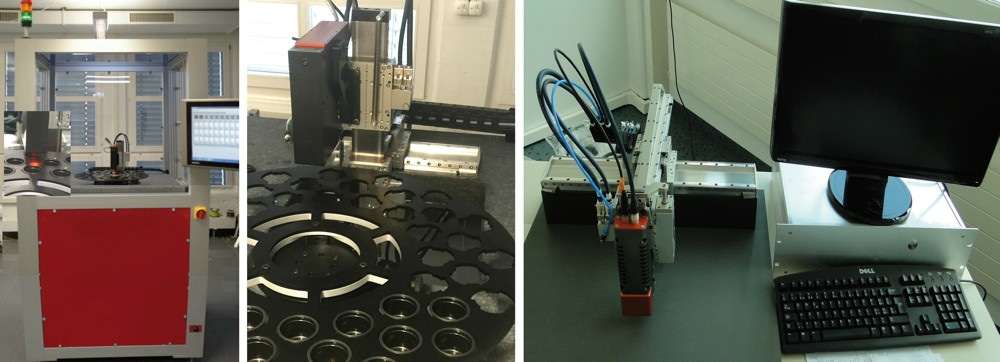

Die Anordnung der Kameras richtet sich nach den örtlichen Verhältnissen. In Bild 9 sind verschiedene Ausführungsarten von OCT-Prüfanlagen für die Industrie zu sehen.

Die OCT-Technologie zeichnet sich durch folgende Vorteile aus:

-

Berührungslose Messung

-

Höchste Genauigkeit bei grosser Messgeschwindigkeit

-

Sehr zuverlässiges Verfahren

-

Hohe Betriebssicherheit

-

Robust im industriellen Einsatz

-

Sichere Vorder- und Hintergrundausblendung oder Ausleuchtung

-

Prüfprozess kann flexibel ausgebaut und automatisiert werden

-

Wenig Platzbedarf erforderlich

-

Alle Messungen werden automatisch protokolliert und dokumentiert

-

Fehler werden archiviert und dokumentiert

-

Jeder Prozessschritt ist mit Datum, Zeit und Aktion gesichert

-

Prüfprotokoll entspricht internationalen Standards

-

Prüfteile lassen sich automatisch in die Prüfkabine ein- und wieder ausschleusen

-

Sehr gutes Preis-Leistungs-Verhältnis

-

Kein Personal zur Prüfung erforderlich

Nach Bedarf können optional noch folgende Kriterien geprüft werden:

-

Identifikation von eingeprägten Werkzeugnummern

-

Lokalisierung eingeprägter Noppen am Boden einer Kapsel

-

Eindeutige Bauteilorientierung

Die Lösung für jede Messaufgabe

Das OCT-Verfahren kann manuell betrieben werden oder auf einer festen Halterung. Es arbeitet stabil und ist robust genug für den Einsatz in der Industrie. Dabei spielt es keine Rolle, ob das zu messende Produkt transparent oder nicht transparent ist. Zudem ist es auch nicht wichtig, ob das Bauteil vertikal, in Schräglage oder horizontal liegt, um die Dicke zu messen. Im Weiteren stören auch Ecken, Kanten oder Radien nicht.

Weitere moderne optische Verfahren, die zur Vermessung von Oberflächen oder Schichtdicken mit einer Genauigkeit im Submikrometerbereich eingesetzt werden, sind: Low-Coherence-Interferometrie (LCI) oder Parallel Optical Coherence Tomography (pOCT). Sie arbeiten entweder mit einer ebenen Lichtfront oder mit optischen Fasern. Als Sensor werden Punktsensoren verwendet oder das zweidimensionale ASP-Array.

flo-ir GmbH

Aawasserstrasse 10

6370 Oberdorf

Tel. 041 871 39 88

Fax 041 871 39 87

info@flo-ir.ch

www.flo-ir.ch

Subscriptions

Subscriptions