30 may 2013 |

Oberflächen POLYSURFACES 01/2013 |

Technique de revêtement

Beschichtungen in Betrieben der Oberflächentechnik

Roman Rohner

Die Auffangwanne hat die Funktion, bei einer Havarie den Untergrund vor jeglicher Kontamination durch wassergefährdende Flüssigkeiten zu schützen. Solche Wannen sind in Galvaniken und Metallveredelungen vorgeschrieben. Aber auch in Chemikalienräumen müssen durch geeignete Beschichtungen Massnahmen gegen eine Gewässerverschmutzung ergriffen werden.

Gesetzliche Grundlagen

In der Schweiz gelten folgende Rechtsgrundlagen:

- Artikel 22 des Bundesgesetzes vom 24. Januar 1994 über den Schutz der Gewässer (Gewässerschutzgesetz, GSchG)

- KVU-Richtlinie «Prüfung der Anlagenteile und Dokumentieren der Prüfergebnisse» (Juni 2008)

- «Regeln der Technik» des Buwal für Abdichtungen mit Laminaten, Ausgabe April 2003

In nicht unterkellerten Anlagen und bei Umschlag oder Lagerung von wassergefährdenden Flüssigkeiten ist eine Beschichtung mit einem Zertifikat nach KVU notwendig.

In Deutschland muss ein verarbeitender Betrieb als so genannter Fachbetrieb nach dem Wasserhaushaltsgesetz (WHG) überwacht werden. Die periodische Überwachung des Fachbetriebes erfolgt durch den TUeV. Bei gewissen Tätigkeiten ist dabei eine Beschichtung mit einer bauaufsichtlichen Zulassung vom Deutschen Institut für Bautechnik (DIBT) Berlin notwendig.

Grundsätzlich ist zu sagen, dass die Auflagen nur für nicht unterkellerte Anlagen gelten. Ist ein Objekt unterkellert, so hat man im Falle einer Havarie schnell von unten Einsicht, ob das Objekt dicht ist. Natürlich ist es aber sinnvoll, auch nicht unterkellerte Objekte zu schützen, um ein Korrodieren des Betons oder gar der tragenden Konstruktion zu vermeiden.

Es können sowohl Sanierungen von bestehenden Anlagen wie auch die Beschichtung von Neuanlagen durchgeführt werden.

Planung von Neuanlagen

Bei der Planung von Neuanlagen sind einige wichtige Grundsätze zu beachten, um einen störungsfreien Betrieb von solchen Anlagen zu sichern:

Auffangwannen mit einem Blindschacht (Pumpensumpf) haben ein Gefälle von mindestens 1,5% bei glatter und mindestens 2% bei rutschfester Oberfläche aufzuweisen. Ist dies nicht der Fall, so besteht das Risiko, dass die Beschichtung bei liegend bleibenden Chemikalien auf die Dauer Schaden nehmen kann. Auch bei verdünnten Medien besteht die Möglichkeit, dass sich diese aufkonzentrieren (durch Verdunsten des Wassers) und so den Untergrund beschädigen können.

Nicht unterkellerte Chemikalienräume sind ohne Ablauf zu planen. In diesem Fall ist kein Gefälle vorzusehen. Besteht aber ein Ablauf (z. B. in ein Puffer- oder Neutralisationsbecken), so ist wiederum 2% Gefälle vorzusehen.

Bereits in der Planungsphase ist es von Vorteil, den Beschichter mit einzubeziehen.

Blindschacht in Galvanik-Auffangwanne.

Geeignete Beschichtungssysteme

Die Liste der eingesetzten Chemikalien ist wichtig für die Wahl des richtigen Beschichtungssystems. Es gibt zwar keine Beschichtung, die gegen alle Chemikalien beständig ist. Bei vorhandenen vorwiegend sauren Medien ist Polyester (UP) das beste Beschichtungssystem. In galvanischen Betrieben ist dies meistens der Fall. Kommen vorwiegend alkalische Medien zum Einsatz, so ist Epoxidharz (EP) als beständiges Beschichtungssystem vorzuziehen.

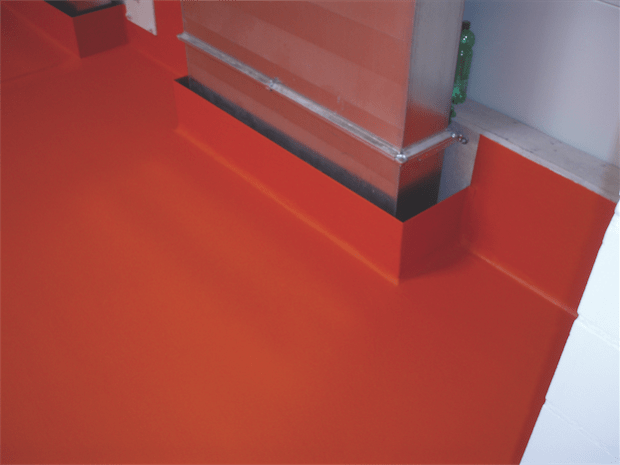

Das System «Obrit 620» auf der Basis eines hochwertigen Vinylesters ist unter der KVU-Nr. 222.03.10 als rissüberbrückende und chemikalienbeständige Beschichtung zugelassen. Die Rissüberbrückung wird durch die Einlage von zwei Glasmatten erreicht, wodurch eine Schichtdicke von etwa 2,5 mm resultiert. Die Oberfläche kann rutschfest oder glatt (je nach Nutzung) gestaltet werden. Das System kommt unter anderem in der galvanischen Industrie, der Chemie und in Recyclingfirmen zum Einsatz. Die Anwendungsbereiche sind dabei:

- Löschwasserbecken

- Auffangbecken, Becken unter Badstrassen, Stapelbehälter

- Auffangbecken oder Böden unter Galvanikautomaten

- Kanäle, Blindschächte

- Chemielager

- Abwasserbehandlungsanlagen

Sammelschacht in Abwasseranlage.

Applikation der Beschichtungen

Basis für eine qualitativ einwandfreie Beschichtung ist eine saubere Untergrundvorbereitung und die vorschriftsgemässe Applikation. Folgende Arbeitsgänge sind sowohl für das System «Obrit 620» als auch für andere Beschichtungen vorzunehmen:

- Sandstrahlen, schleifen stocken

- Entstauben

- Grundieren, absanden

- Applikation der ersten Glasmatte

- Applikation der zweiten Glasmatte, absanden

- Auftragen von zwei Deckbelägen

Die Untergrundfeuchtigkeit des Betons darf maximal 4% betragen. Im anderen Fall muss mit gegen Feuchte unempfindlichen Grundierungen gearbeitet werden. Die Untergrundtemperatur soll mindestens 15 °C sein. Die relative Luftfeuchte während der Applikation sollte nicht über 70% liegen.

Qualitätssicherung

Der Unternehmer soll dem Bauherrn sowohl bei Neubauten als auch bei Sanierungen ein Protokoll zustellen. Daraus ist ersichtlich, welche Untergrundvorbereitungen gemacht, welche Produkte in wie vielen Arbeitsgängen appliziert und welche Qualitätskontrolle während und nach der Applikation der Beschichtung vorgenommen wurden. Die Qualität der Beschichtung sollte mindestens eine visuelle Kontrolle der Oberfläche, eine Berechnung der Schichtdicke aus den Verbrauchszahlen und eine Prüfung der Aushärtung (Klebfreiheit) durch Abtasten umfassen. Zusätzlich kann die Porenfreiheit durch eine Prüfung mit dem Hochspannungsgerät bestätigt werden. Durch eine saubere Dokumentation lässt sich noch nach Jahren oder gar Jahrzehnten reproduzieren, welche Beschichtung unter welchen Umständen appliziert wurde.

Bei Neubauten ist die Überwachung durch die Bauleitung ein wichtiger Bestandteil der Qualitätssicherung: Es sollte kontrolliert werden, ob auch wirklich die ausgeschriebene Beschichtung in der vorgeschriebenen Qualität eingebaut wird. Leider allzu oft merkt man erst nach Jahren, dass ein Unternehmer nicht das vorgeschriebene Produkt, sondern eine ungeeignete «Alternative» appliziert hat. Der Grund liegt meistens darin, dass der Unternehmer keine Erfahrung in der Applikation solcher Spezialitäten hat, ihm zudem das verlangte Produkt fehlt (oder zu teuer ist) und er dann einfach eine konventionelle Beschichtung appliziert. Eine nachträgliche Sanierung kann in diesem Fall dann teuer zu stehen kommen.

Ausblick

Mit dem Beschichtungssystem «Obrit 620» wurden in Betrieben der Oberflächentechnik in den letzten Jahren unter anderem folgende Objekte realisiert:

- Abwasseraufbereitungen in Galvanikbetrieben und Verzinkereien

- Abwasseraufbereitungen in mechanischen Betrieben der Medizinaltechnik

- Auffangwannen und Stapelbecken zu Chromsäurebädern in Hartchromwerken

- Auffangwannen und Stapelbecken in Verzinkereien und Galvaniken

- Galvanik und Abwasseraufbereitung bei Armaturenhersteller

- Havariebecken in Batterierecyclingfirma

- Auffangwanne zu Vorbehandlungsbädern in Thermolackierwerken

- Abwasserschächte in Lackierwerken

Subscriptions

Subscriptions