03 april 2013 |

Oberflächen POLYSURFACES 06/2012 |

Assurance qualité

Beschichtungsqualität effizient sichern

Daniel Schümann

Bei der Herstellung, Bearbeitung und Lagerung von Werkstücken bleiben Bearbeitungsmedien wie beispielsweise Öle, Fette, Emulsionen, Trennmittel, Korrosionsschutzschichten oder auch Fingerabdrücke auf der Teileoberfläche zurück. Die Aufgabe der industriellen Teilereinigung ist es, die für nachfolgende Prozesse erforderliche Sauberkeit beziehungsweise Fettfreiheit herzustellen. Denn bei Beschichtungen, Wärmebehandlungen, Verklebungen oder Schweissverbindungen führen diese Verschmutzungen zu einer Qualitätsbeeinträchtigung, so dass die geforderte Funktion nicht mehr gewährleistet ist. Die Folgen reichen von kostspieligen Nacharbeiten beziehungsweise Reparaturen bis hin zu image- und wettbewerbsschädigenden Rückrufaktionen.

|

|

Mit dem handlichen Messgerät «Sita CleanoSpector» lassen sich organische Restverschmutzungen auf Oberflächen zuverlässig und einfach detektieren.

|

Sauberkeitskontrolle mittels Fluoreszenzmessung

Das Ergebnis der Beschichtung beziehungsweise der nachfolgenden Behandlung hängt also entscheidend von der Teilesauberkeit und damit vom Ergebnis der Teilereinigung ab. Wesentlich für eine anwendungsgerechte Teilesauberkeit sind neben der Auswahl des richtigen Reinigungsmediums und der Verfahrenstechnik verschiedene Prozessparameter. Dazu zählen die Reinigerkonzentration sowie die Qualität der Reinigungs- und Spülbäder.

Um sicherzustellen, dass die Oberflächen die für den jeweiligen Folgeprozess notwendige Fettfreiheit aufweisen, bietet sich eine Sauberkeitskontrolle mittels Fluoreszenzmessung an. Das Verfahren arbeitet berührungslos, liefert zuverlässige Ergebnisse und ist einfach sowie schnell durchzuführen. Für die Kontrolle stehen sowohl mobile Geräte als auch Inline-Messsysteme zur Verfügung, die eine vollautomatische, fertigungsintegrierte Überwachung der Oberflächensauberkeit ermöglichen.

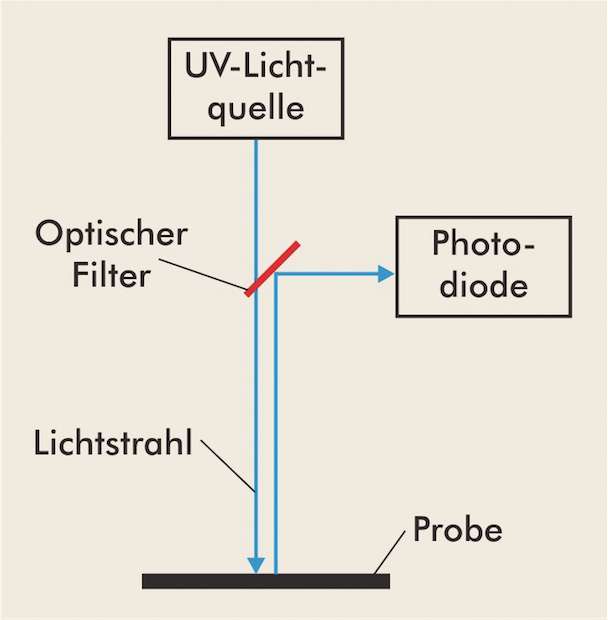

Die Grundlage des Messverfahrens ist die Eigenschaft von organischen Stoffen wie beispielsweise Ölen, Fetten, Konservierungs- und Trennmitteln, bei einer Anregung mit ultraviolettem Licht zu fluoreszieren. Die Stärke der Fluoreszenz ist abhängig von der Schmutzmenge, die sich auf der Oberfläche befindet. Dabei ist das Verfahren in der Lage, selbst geringste organische Restkontaminationen zu detektieren und sorgt damit auch bei sehr hohen Anforderungen an die Oberflächensauberkeit für Prozesssicherheit.

Die Anregung erfolgt durch eine in die Messsysteme integrierte Leuchtdiode mit UV-Licht in einer festgelegten Wellenlänge. Die Intensität der durch Fluoreszenz von der Oberfläche emittierten Strahlung wird mit einer Fotodiode gemessen. Je höher die Intensität ist, desto mehr Restschmutz befindet sich auf dem Teil. Entsprechend geringer ist die vom Messgerät angezeigte Sauberkeit in Prozent. 100 Prozent Sauberkeit bedeuten, dass die Stärke der Fluoreszenz null und die Oberfläche frei von organischen Verunreinigungen ist. Das Messverfahren funktioniert auf beliebigen Oberflächen von nicht und schwach fluoreszierenden Materialen.

Mobiles Prüfgerät für vielfältige Applikationen

Mit dem «Sita CleanoSpector» steht ein mobiles Messgerät zur Verfügung, das bei zahlreichen Applikationen vor einer Oberflächenbehandlung oder -beschichtung in der Fertigung und im Labor einsetzbar ist. Dafür sorgt einerseits der konstruktive Aufbau des handlichen Messgeräts, andererseits zeichnet es sich durch eine einfache Handhabung aus. Der Sensorkopf lässt sich durch das konfokale Messprinzip unproblematisch positionieren. Ein integrierter Zielpointer unterstützt den Anwender beim Einstellen des optimalen Messabstands. Gleichzeitig ist gewährleistet, dass die Beschaffenheit der Oberfläche – rau, glatt oder strukturiert – keinen Einfluss auf das Messergebnis hat. Da das Gerät über eine automatische Umgebungslichtkompensation verfügt, lässt es sich auch bei unterschiedlichen Lichtverhältnissen zuverlässigen einsetzen.

Der Durchmesser des Messpunkts beträgt 1 mm. Die Anzahl der Messpunkte pro zu kontrollierendem Teil lässt sich individuell festlegen. Gestartet wird die Messung einfach per Startknopf. Als Ergebnis zeigt das Messgerät den schlechtesten Sauberkeitswert der verschiedenen Messpunkte sowie den Mittelwert an.

|

|

Beim konfokalen Messprinzip folgen das Anregungslicht und das durch die Fluoreszenz emittierte Licht dem gleichen, parallelen Strahlungsverlauf.

|

Sauberkeit lückenlos inline kontrollieren und dokumentieren

Mit dem Messsystem «Sita Clean Line CI», das mit dem gleichen Messprinzip wie das Handmessgerät arbeitet, steht eine Lösung für die fertigungsintegrierte Sauberkeitskontrolle zur Verfügung. Entsprechend der Aufgabenstellung kann mit einem oder mehreren Sensoren gemessen werden. Dabei ermöglicht die hohe Flexibilität des Systems die exakte Anpassung an kundenspezifische Kontrollaufgaben. Es ermöglicht sowohl Messungen als Linien- oder Flächenscans sowie auch das Erfassen der Sauberkeit bei komplexen, dreidimensionalen Oberflächen.

Eine an die Aufgabenstellung angepasste Software ermöglicht die vollautomatische Steuerung der Sauberkeitskontrolle, die Speicherung und Visualisierung der Messdaten sowie die Kommunikation mit der übergeordneten Prozesssteuerung. Dies ermöglicht eine lückenlose Dokumentation der Reinigungsqualität.

Definition von Grenzwerten

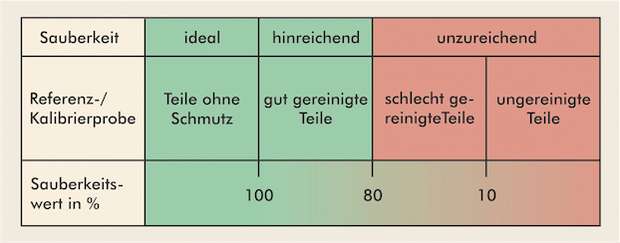

Die Kalibrierung beider Messsysteme erfolgt durch Referenzmessungen an intensiv gereinigten Bauteilen mit entsprechender Oberfläche, die als hundertprozentig sauber definiert wurden. Im Messgerät «Sita CleanoSpector« können Kalibrierwerte für bis zu 20 verschiedene Teileoberflächen hinterlegt und durch Knopfdruck ausgewählt werden.

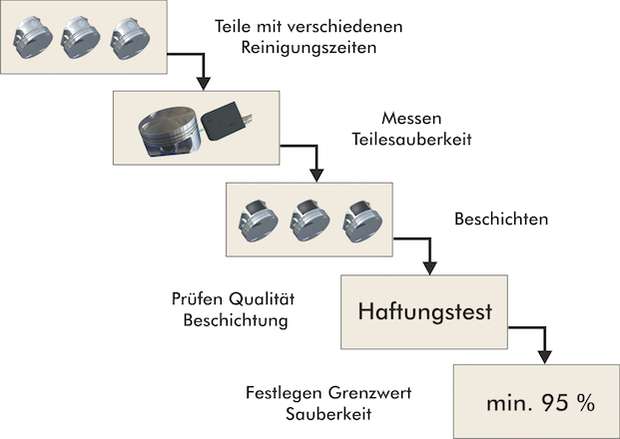

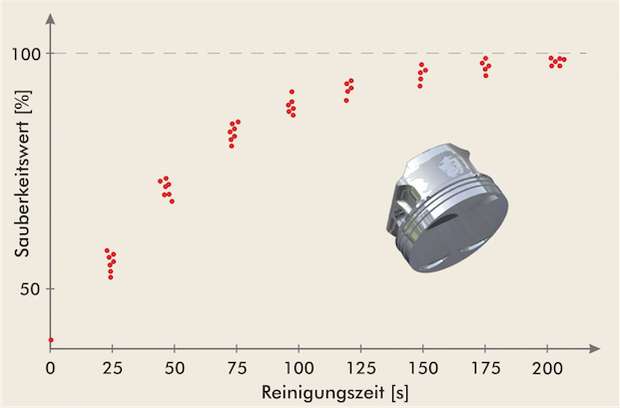

Die Voraussetzung für eine effektive Sauberkeitskontrolle ist neben der Kalibrierung des Messsystems die Definition des Grenzwertes für die anwendungsgerechte Teilesauberkeit. Dieser Wert liefert die Antwort auf die Frage: Wann weist ein Teil die für den nachfolgenden Beschichtungsprozess erforderliche Sauberkeit nicht mehr auf? Die Ermittlung und Festlegung des Grenzwertes erfolgt empirisch. Die Teile werden dafür bei verschiedenen Prozessparametern (Reinigungsdauer, Reinigerkonzentration, Temperatur) gereinigt und anschiessend die erzielte Sauberkeit kontrolliert, dokumentiert und den jeweiligen Werkstücken nachvollziehbar zugeordnet. Danach erfolgt die Beschichtung, Wärmebehandlung, Verklebung oder Verschweissung, deren Qualität mit entsprechenden Prüfmethoden beurteilt wird. Daraus lässt sich dann der Grenzwert für die erforderliche Teilesauberkeit ermitteln. Auf diese Weise kann nachgewiesen werden, dass bei einer Teilesauberkeit von beispielsweise 80% noch eine ausreichende Haftung der Beschichtung erzielt wird.

Nicht selten decken diese Versuche auch Optimierungspotenzial beim Reinigungsprozess auf. So kann festgestellt werden, dass mit einer hohen Sicherheitsreserve bei der Reinigerkonzentration gearbeitet wird oder sich die Reinigungszeit verkürzen lässt. Beides trägt dazu bei, die Wirtschaftlichkeit der industriellen Teilereinigung zu verbessern.

Darüber hinaus erlauben die bei der Sauberkeitskontrolle mit der Fluoreszenzmessung ermittelten Werte Rückschlüsse auf die aktuelle Qualität des Reinigungsprozesses. Denn durch wenige Messungen lassen sich Abweichungen feststellen, so dass der Anwender schnell reagieren kann und Ausschuss vermieden wird.

In zahlreichen Anwendungen bewährt

Im Einsatz bewährt hat sich das mobile Handmessgerät «Sita CleanoSpector» bei unterschiedlichsten Anwendungen von der Sauberkeitskontrolle von Zylinderschaftflächen von Automatikkolben über Gehäuseteile von Lenkgetrieben bis hin zu kleinsten Teilen in der Medizintechnik und Uhrenindustrie. Weitere Anwendungen, bei denen es für eine optimierte Prozesssicherheit sorgt, sind die Überwachung der Sauberkeit von Kolben für Hydraulikpumpen vor dem Härten, von Edelstahlrohren für die Fahrzeugindustrie vor dem Beschichten und von Getriebegehäusen vor dem Verkleben. In der Elektronikindustrie werden damit Flussmittelrückstände auf Bondpads aus Gold auf Keramiksubstraten vor dem Bonden aufgespürt und in der Medizintechnik organische Restkontaminationen auf Instrumenten und Implantaten vor der Auslieferung.

Dipl.- Ing. Daniel Schümann

Leiter Applikation

SITA Messtechnik GmbH

Gostritzer Strasse 63

D-01217-Dresden

Tel. +49 351 871 80 47

Fax +49 351 871 84 64

info@sita-process.com

www.sita-process.com

Subscriptions

Subscriptions