Combiner les avantages de l’acier et de l’aluminium

Figure 1. Les composants des pièces hybrides absorbent l’énergie de manière ciblée, par exemple, l’énergie liée au choc en cas d’accident.

Les avantages de la construction légère

Les constructions légères apportent des avantages significatifs principalement dans la construction automobile, mais également dans les objets de design, les toitures de halles ou les éoliennes. La construction légère joue un rôle particulier pour les automobiles. Avec environ 40 %, la carrosserie représente la part la plus importante du poids total d’un véhicule. Si les émissions de gaz carbonique (CO2) doivent baisser, il est alors primordial de trouver des économies de poids et de nouvelles idées d’économies possibles afin d’atteindre ce but. Comme exemple, 100 kg de poids en moins réduisent la consommation de carburant de 0,3 l/100 km et correspondent à 700 g d’émissions de CO2. Ce sujet devient capital si l’on prend en considération la valeur limite de 130 g/km CO2 qui entrera en vigueur en 2012, selon la directive CE.

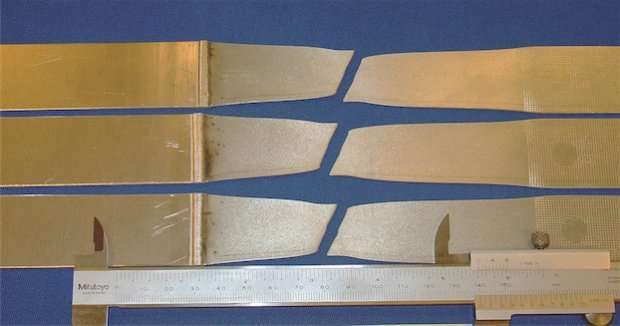

Figure 2. La résistance du soudobrasage est si élevée que lors de l’essai de traction, la fissure n’apparaît pas dans la soudure, mais dans la pièce en aluminium.

En raison du poids des batteries et du type d’utilisation des véhicules électriques, le poids de la carrosserie est un facteur essentiel. Des réductions de poids significatives sont ainsi un objectif important pour la construction des carrosseries.

La technique d’assemblage dans la construction légère et plus particulièrement dans l’assemblage de l’acier et de l’aluminium est de ce fait un élément clé. La société Fronius a relevé ce défi en collaboration avec l’entreprise Voestalpine. L’objectif de leur projet était le développement d’un produit semi-fini sous forme d’une pièce en acier et en aluminium adaptée au formage. Un procédé d’assemblage thermique devait permettre d’assembler les deux métaux.

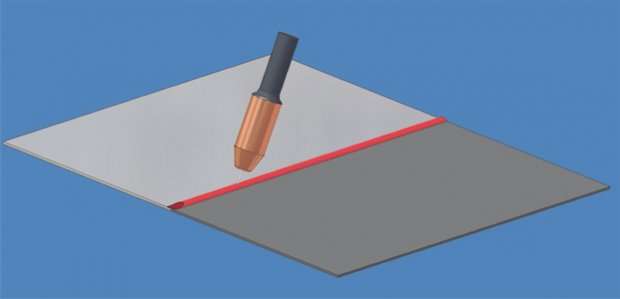

Figure 3. La combinaison du soudage de l’aluminium et du brasage de l’acier caractérise le mode opératoire de soudobrasage CMT.

Objectifs et contraintes

Pendant longtemps, l’acier et l’aluminium ont été considérés comme impossibles à assembler. Les raisons principales étaient des points de fusion très différents de 1500 et environ 660 °C, ainsi que l’apparition de phases intermétalliques (intermetallic phases, IMP). L’origine de celles-ci réside dans la solubilité réciproque du fer et de l’aluminium à température ambiante. L’IMP se forme dans le cadre d’un processus de diffusion. En règle générale, les IMP indiquent une dureté élevée et une ténacité extrêmement faible. Pa exemple, c’est ainsi que la dureté du Fe2Al5 est d’environ 1,050 HV (dureté Vickers) et d’environ 900 HV pour le FeAl3. Plus l’apport de chaleur sera important, plus l’IMP sera épaisse et plus les propriétés mécaniques de la soudure seront mauvaises. La couche IMP doit être aussi mince que possible, au maximum de 10 µm. Les coefficients de dilatation thermique différents de l’acier (environ 1,2 mm/100 °C) et de l’aluminium (2,34 mm/100 °C) constituent d’autres défis à relever. Il faut également y ajouter la brusque modification du potentiel électro-chimique, d’env. 1,22 V pour l’acier-aluminium et d’env. 0,9 V pour le zinc-aluminium.

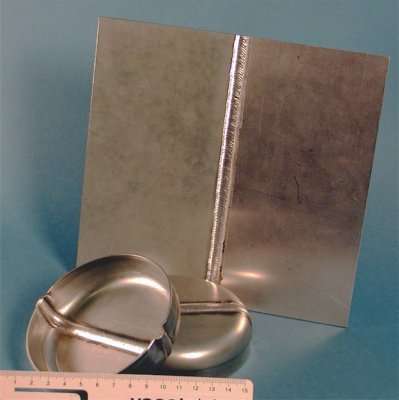

Figure 4. Le respect des différents facteurs d’influence constitue la base de la liaison intime d’une tôle en aluminium (à droite) avec une tôle en acier (à gauche).

Dans ce contexte très particulier, les experts en métallurgie et en soudure ont défini comme suit des conditions préalables pour l’assemblage de l’acier et de l’aluminium: l’apport de chaleur doit être le plus faible possible, la surface de la tôle d’acier doit être revêtue d’une couche de zinc, l’épaisseur de l’IMP doit être minimisée et ses propriétés utilisées de manière optimale.

Le choix du procédé d’assemblage thermique s’est porté sur le CMT (Cold Metal Transfer). Dix années d’expériences pratiques positives des experts en soudage de chez Fronius avec le process du soudage à l’arc parlent en sa faveur.

Figure 5. Les pièces hybrides répondent également aux exigences de la pratique après formage.

La voie vers un assemblage innovant

Trois éléments clés jouent un rôle primordial dans la réalisation d’une soudure parfaite: les deux pièces à assembler, le procédé d’assemblage et le matériau d’apport. Outre la couche de zinc d’une épaisseur minimale de 10 µm, la préparation des bords de la tôle d’acier, ainsi que la qualité et sa résistance, ont une influence sur la soudure. Les géométries des bords, mises au point par Voestalpine pour les tôles à assembler, sont protégées par des brevets. Des expériences positives ont déjà été réalisées avec des aciers de qualité d’emboutissage normale. Les tôles d’aluminium sont faites d’un aluminium de type AW5xxx ou 6xxx. La surface de l’aluminium doit seulement être «propre», comme pour le soudage MIG. L’IMP entre les deux matériaux assemblés se comporte de manière similaire à la céramique, elle est sensible aux contraintes normales, mais moins cependant aux contraintes tangentielles. Ces propriétés doivent être prises en compte lors de la conception constructive.

Figure 6. L’emboutissage «d’évidements» démontre parfaitement que ce mode opératoire présente des résultats positifs, même dans la plage limite.

Le procédé spécial de soudage sous gaz de protection CMT réalise les conditions préalables nécessaires au procédé d’assemblage: un faible apport de chaleur et de bonnes possibilités de réglage. Ce mode opératoire de soudage «froid» a fait l’objet de plusieurs brevets de la part de Fronius. Lors de l’assemblage de l’acier avec l’aluminium, le matériau d’apport et l’aluminium imprègnent la tôle d’acier galvanisée, et le matériau d’apport fond avec l’aluminium. La tôle d’acier fait apparaître un brasage contre lequel l’aluminium est soudé. C’est pour cette raison que le résultat est désigné par le terme de soudobrasage. Les installations de soudage CMT, qui réalisent des assemblages par soudobrasage des deux côtés de manière synchrone, sont adaptées à ce type de pièces.

Figure 7. La soudure par soudobrasage résiste sans aucun dommage à un crash test.

Le matériau d’apport représente le troisième facteur principal. Fronius dispose également d’un brevet pour le soudobrasage des alliages spéciaux d’aluminium. Pour obtenir une soudure optimale, la position du matériau d’apport lors du soudobrasage est importante.

Figure 8. Des pièces de 300 x 220 mm et de 1,2 et 1,5 mm d’épaisseur sont transformées, après formage, en échantillons de châssis de toit de voiture soudobrasés, à une vitesse de soudage de 78 cm/min.

Adaptée à la pratique et éprouvée – la pièce en acier-aluminium

Pour expérimenter et passer de la théorie à la pratique, les deux entreprises partenaires, ainsi que des organismes indépendants ont effectué de nombreux tests avec des pièces en acier-aluminium soudobrasées.

Figure 9. La comparaison du comportement aux crash test de supports longitudinaux montre que les composants en acier (à gauche) de la pièce hybride conservent leur forme et l’écart souhaité, alors que le support en acier seul (à droite) est déformé sur toute sa longueur.

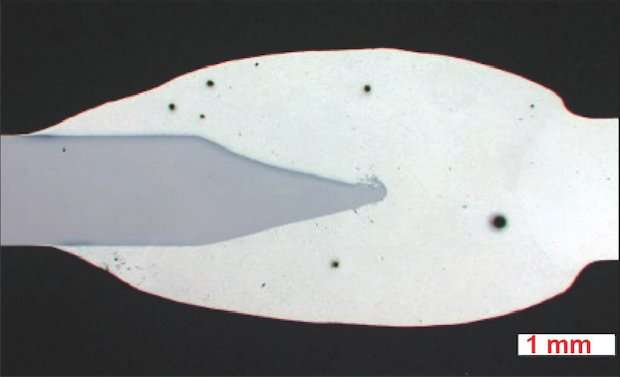

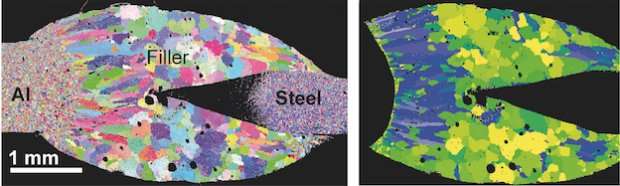

Analyse fondamentale: des métaux de type AW5182-H111 et DX54D ainsi qu’un matériau d’apport Z200 à partir d’AlSi3Mn1 ont constitué la base de départ. Le MPIE (Max-Planck-Institut für Eisenforschung - Institut Max-Planck de sidérurgie, Düsseldorf) a déterminé la formation de grains dans la zone d’assemblage, ainsi que le matériau d’apport optimal. La répartition des grains dans la zone de fusion sur l’échantillon d’aluminium est parfaitement visible dans la figure 10. Les couleurs permettent de visualiser la répartition des grains, ainsi que leur croissance.

Figure 10. Les analyses fondamentales du MPIE (Max-Planck-Institut für Eisenforschung - Institut Max-Planck de sidérurgie, Düsseldorf) montrent la formation de grains dans la zone d’assemblage selon la nature du matériau et la taille des grains.

Résistance à la traction: deux échantillons différents simulent la combinaison de matériaux, telles qu’elle existe pour le toit et le châssis de fenêtre d’une voiture. Voici un résultat important de l’essai de traction: la fissure finale de l’échantillon apparaît dans la tôle d’aluminium, le soudobrasage résiste avec succès aux essais. Le tableau 1 et les photos correspondantes présentent les valeurs les plus importantes.

Tableau 1. Résistance à la traction

Corrosion et test au brouillard salin: le comportement à la corrosion de la pièce en acier-aluminium non protégée a été vérifié avec le test au brouillard salin (Salt Spray Test). Même après 300 heures d’exposition, aucune corrosion au niveau des fissures de contrainte ou intercristalline n’a été constatée. Seules quelques faibles traces de corrosion apparaissent à la surface.

Comportement au formage: le comportement des tôles au formage joue un rôle essentiel dans la construction des carrosseries. Les pièces en acier-aluminium sont adaptées à un usinage reproductible, uniquement lorsque cette condition préalable est réalisée en coupe positive. Divers processus de déformation valident ce certificat d’aptitude. Les données correspondantes figurent dans le tableau 2. L’exemple «Emboutissage d’évidements» démontre parfaitement que l’emboutissage présente des résultats positifs, même dans la plage limite.

Crash test: lorsqu’elles sont prévues pour être des composants essentiels de sécurité, les pièces hybrides doivent pouvoir absorber l’énergie liée à un choc. Sur les supports de charge hybrides, l’absorption d’énergie s’effectue exclusivement sur la partie en aluminium. Le soudobrasage ainsi que la partie en acier ne sont pas endommagés. Par contre, avec une pièce uniquement en acier, la même absorption d’énergie aurait entraîné des dommages bien plus conséquents. En fonction des besoins, les composants hybrides répondent, d’une part, aux conditions d’absorption d’énergie et, d’autre part, au respect des géométries et des écarts définis. Les détails à ce sujet figurent dans le tableau 3.

Bilan: les sociétés Fronius et Voestalpine ont développé un mode opératoire apte à la production en série de pièces en acier-aluminium. Des nombreux essais attestent de l’aptitude à la pratique ainsi que d’autres avantages constructifs et d’application.

Subscriptions

Subscriptions