12 january 2018 |

La Revue POLYTECHNIQUE

Des systèmes innovants pour l’impression 3D

Elsbeth Heinzelmann*

La Miam Factory belge commercialise des créations chocolatées en 3D, le fabricant allemand voxeljet propose une production numérique de formes et de modèles en 3D pour la coulée de métal et la société italienne MHOX promet, jusqu’en 2027, des yeux imprimés en 3D avec une meilleure vision et une connexion WI-FI. Une compétence spécialisée exceptionnelle est à l’origine de ce type d’impression novateur.

À l’Institut de technologie de l’impression (IDT) de la Haute école spécialisée bernoise à Berthoud, le physicien responsable de l’institut, Karl-Heinz Selbmann, réalise avec son équipe des processus et systèmes innovants destinés à des applications spéciales 3D. Il développe des têtes d’impression numériques et des micro-soupapes pour l’impression graphique et fonctionnelle, ainsi que des méthodes de microdosage pour la biotechnologie. Une attention particulière est accordée aux problèmes de l’impression 3D, comme la formation de gouttes avec différentes combinaisons fluide-tête d’impression.

|

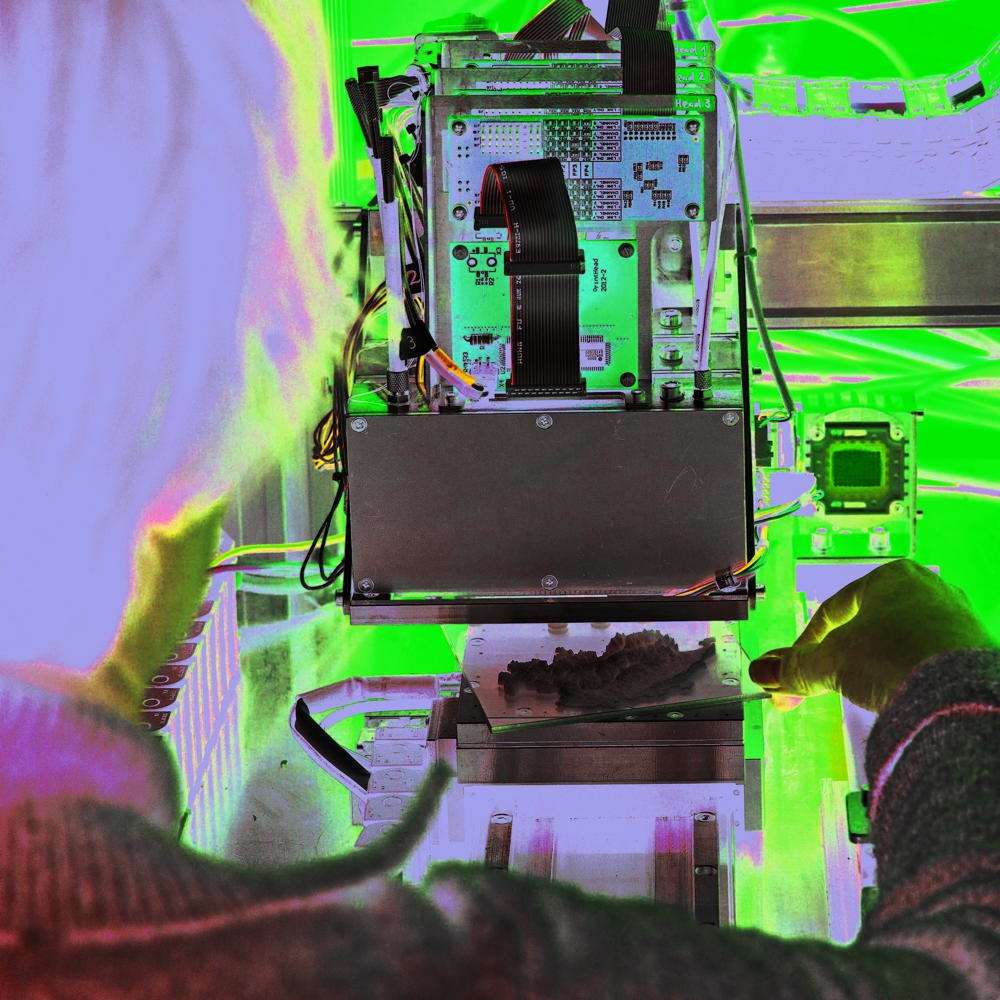

Fig. 1. À l’Institut de technologie de l’impression, l’imprimante 3D pour encres chargées de particules solides.

(Photo: Haute école spécialisée bernoise)

|

Une unité d’approvisionnement d’encre de conception propre

L’Institut de technologie de l’impression a opté pour un procédé d’impression à jet d’encre (fig. 1) pour fabriquer des corps en 3D à partir d’un matériau spécifique. L’imprimante qui a été mise au point est composée de trois têtes d’impression permettant d’imprimer différentes couches de trois matières différentes. L’application des matériaux s’effectue par couches ou en dégradé, ce qui offre davantage de liberté de création dans la construction géométrique. Une légère modification de la configuration permet d’analyser différentes stratégies d’impression et leurs conséquences sur le corps fonctionnel imprimé.

L’équipe de l’Institut de technologie de l’impression a développé une unité d’approvisionnement d’encre pour que les propriétés du fluide soient respectées ou puissent être modifiées de manière ciblée. Il s’agit de régler avec précision la température et la pression du système et de supprimer les gaz présents dans le fluide, car ils peuvent altérer considérablement la formation de gouttes s’ils sont libérés dans la tête d’impression.

|

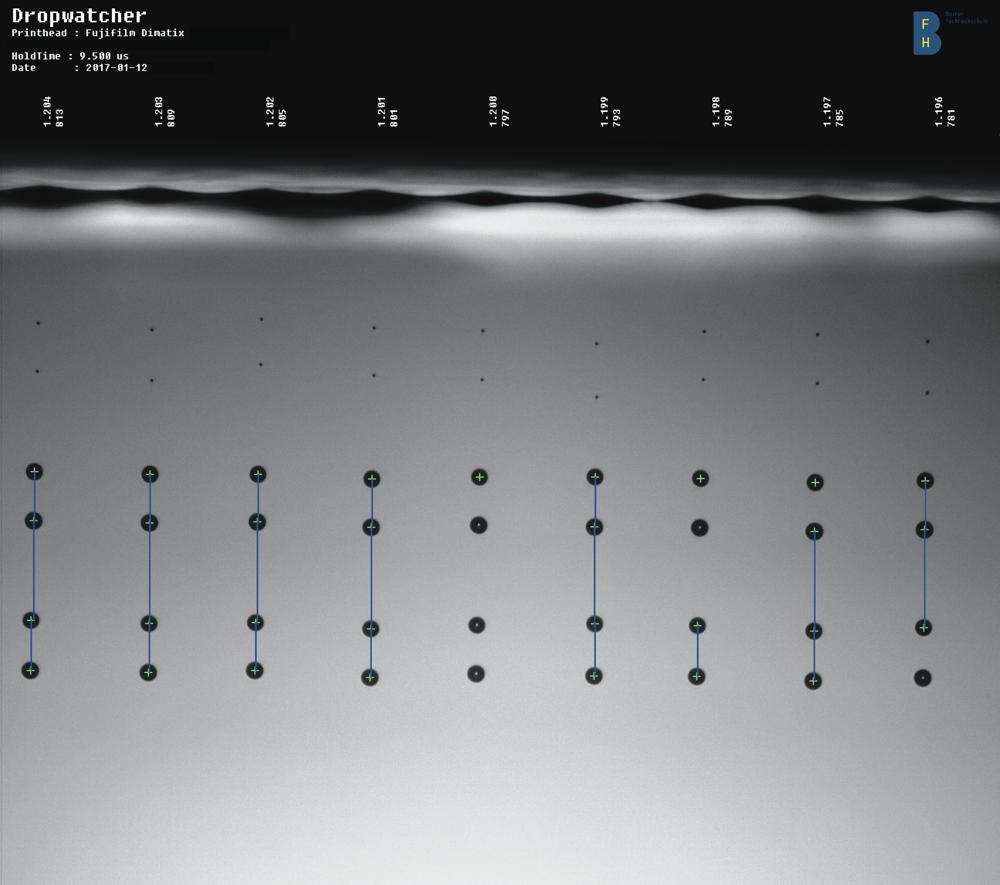

Fig. 2. Gouttelettes d’une tête d’impression avec superposition de positions de gouttelettes reconnues.

(Photo: Haute école spécialisée bernoise)

|

Des gouttelettes sur le banc d’essai

L’équipe de l’Institut de technologie de l’impression s’est également penchée sur un module «Dropwatcher» intégré. Quand on développe des encres, il faut savoir comment se forment les gouttelettes dans le système d’impression (fig. 2). Les têtes d’impression piézo industrielles à jet d’encre présentent entre 100 et 5000 buses, d’où s’écoulent des gouttelettes à une fréquence de 10 à 100 kHz, d’un volume nominal de 1 à 100 picolitres, ce qui correspond à un diamètre de 10 à 60 microns. En comparaison, un globule blanc mesure près de 15 microns.

Ce module «Dropwatcher» permet d’analyser de manière détaillée dans le temps la formation des gouttelettes avec divers paramètres de tests d’impression ou d’encres. Les scientifiques optimisent ainsi les paramètres, tels que forme d’onde, fréquence du jet d’encre ou température du fluide, pour obtenir des gouttelettes de volume régulier et de forme parfaite pour un millier de buses. Un traitement d’image évalue les différentes vitesses des gouttes entre les buses, avec différents paramètres de système. Les jeux de paramètres déterminés pour la combinaison fluide-tête d’impression permettent aux chercheurs d’imprimer des corps fonctionnels par couche et d’analyser la structure en couches avec la formulation d’encre souhaitée.

|

Fig. 3. Dosage au moyen d’une micro-soupape et d’un capteur de débit pour mesurer les gouttelettes au microlitre près.

(Photo: ReseaTech GmbH)

|

Sur le marché grâce à des éclairs de génie

À la recherche de solutions non conventionnelles en matière de dosage des liquides en biotechnologie, les chercheurs de l’Institut de technologie de l’impression ont testé des systèmes de microdosage et les ont développés pour des applications stériles à usage unique (fig. 3). Des systèmes pour diriger et régler la taille des gouttes et des petites quantités de liquide en ont résulté.

L’idée principale est un capteur qui mesure le débit directement au niveau de la soupape et donne un retour sur le volume de chaque goutte. Le réglage en est sensiblement simplifié et le processus contrôlé est particulièrement utile à la production. Pour répondre aux très courtes périodes d’ouverture des micro-valves, il fallait un temps de réponse du capteur au millième de seconde, ainsi qu’une fréquence de balayage élevée. Avec des doses plus grandes, le débit peut être additionné, la soupape est maintenue ouverte jusqu’à l’obtention du volume souhaité.

Avec ce nouveau procédé de mesure, le débit est mesurable indépendamment de la viscosité du produit: «Le capteur mesure la chute de pression entre deux résistances à l’écoulement dans le canal, ce qui permet de calculer le débit», explique Simon Zumbrunnen, collaborateur scientifique à l’Institut de technologie de l’impression. «Pendant le dosage des gouttelettes, l’écoulement du flux est enregistré à une fréquence d’échantillonnage de 20‘000 mesures par seconde, qui calcule ensuite le volume dosé à 5 % près», ajoute-t-il.

Un projet de la commission pour la technologie et l’innovation (CTI) avec le laboratoire ReseaChem a débouché sur une unité de dosage compacte, une combinaison de micro-valve et de capteur novatrice. L’étalonnage habituel des systèmes de temps-pression, ainsi que réglage et le contrôle de la température, sont devenus superflus. Pour le réglage, l’unité de dosage suffit. «Nous obtenons ainsi un dosage précis à moindre frais, facile à effectuer», déclare le PDG et co-fondateur de l’entreprise dérivée ReseaTech GmbH (www.reseatech.ch).

|

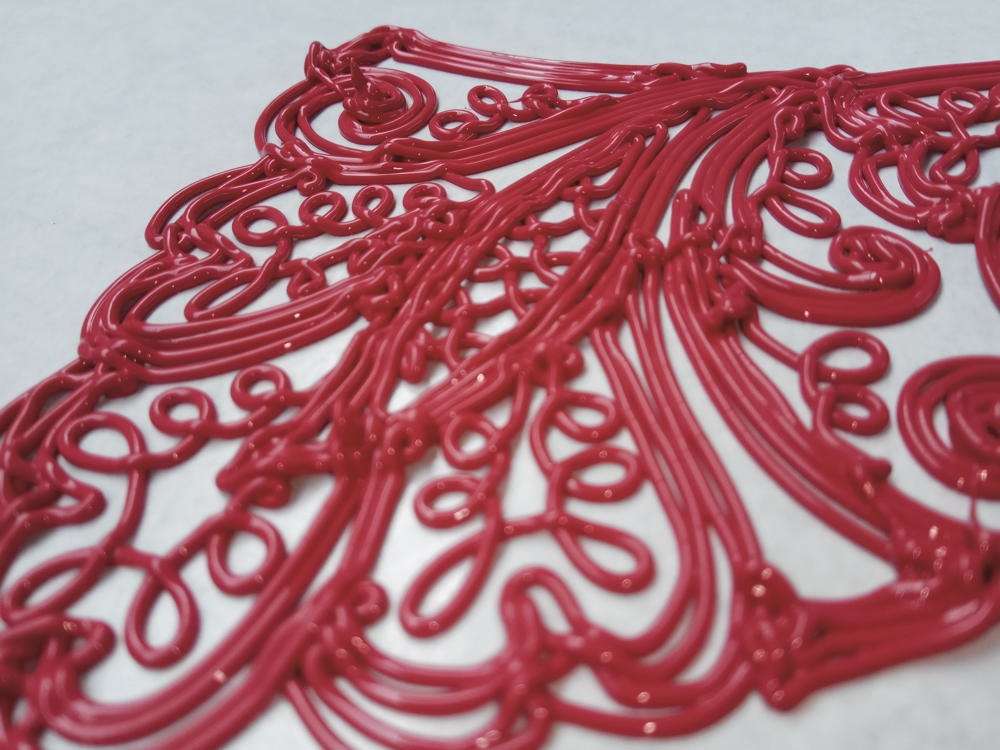

Fig. 4. En appliquant moins de touches de couleur, le motif du textile est mis en valeur: étude de design peint à la main.

(Photo: Haute école spécialisée bernoise) |

La mode vit du franchissement des limites

Les chercheurs, en coopération avec Arts & Design de la Haute École de Lucerne, ont même osé s’aventurer dans le monde créatif du design de la mode de la haute couture. Une buse de pulvérisation développée à l’Institut de technologie d’impression, qui introduit de l’air dans le processus d’impression (fig. 4), se trouve au centre du procédé. Quatre micro-valves pulvérisent des gouttelettes des couleurs de base dans le canal de pulvérisation, où elles se mélangent en une couleur unique. Le rapport du mélange permet de produire n’importe quelle couleur. L’air comprimé injecté dans le canal entraîne la couleur, la pulvérise et la transfère sur le textile. Grâce à une géométrie adaptée du canal avec peu de volume mort, la buse de pulvérisation réagit très rapidement aux changements de proportion du mélange de couleurs. Il est même possible de réaliser des transitions fluides entre deux couleurs (fig. 5).

Dans un projet CTI mené avec Jakob Schläpfer, un fabricant de textiles de mode innovants très exigeants, le fabricant de couleurs Bezema et Arts & Design, les chercheurs ont construit une imprimante qu’ils ont munie d’un bouton-pression avec un réservoir de matériel. Pour réaliser des structures haptiques de deux matières différentes, l’équipe a utilisé différentes valves.

Le groupe de chercheurs a procédé à une série d’essais sur une petite machine. Différents réglages ont abouti à des effets provoqués et aux paramètres nécessaires correspondants. «La fixation des couleurs sur les textiles nous est apparue comme un défi», se rappelle Ramon Felder. «Nous avons réussi à l’améliorer considérablement en adaptant les compositions des teintes», ajoute-t-il.

L’équipe a dessiné les modèles dans le programme graphique Adobe Illustrator et les a convertis avec un logiciel de sa propre création, au format de fichier de la machine, où ils ont été chargés dans le programme de commande. La vitesse d’impression et l’espacement y sont aussi réglés. Les paramètres tels que la pression du matériel et la quantité du jet d’air sont par contre réglés directement sur le module d’impression. «Nous pouvons choisir les paramètres de manière ciblée et ainsi optimiser l’image imprimée», explique l’assistant Ramon Felder, «Bachelor of Science» en électrotechnique. À la fin du projet, l’équipe a aussi mis en service la grande machine de production du partenaire industriel Jakob Schläpfer à St-Gall, qui peut maintenant imprimer des textiles mesurant jusqu’à 1,5 x 2,2 m. Les partenaires du projet CTI ont même décroché le Prix Design Suisse 2015/16.

Produire des structures en filigrane exceptionnelles

Le sens et le but de l’Institut de technologie d’impression IDT de la Haute école spécialisée bernoise est de permettre à ses partenaires industriels de produire individuellement des structures en filigrane exceptionnelles et des géométries complexes, résultat d’applications par couche et de fabrication additive de produits. Et ce n’est pas tout: la fabrication des modèles est simplifiée et raccourcie, les frais de fabrication sont réduits. Il n’est presque plus possible d’atteindre davantage de flexibilité et d’individualité que celles obtenus avec ce genre d’impression 3D, développé à l’institut d’impression. «La stratégie de l’avenir est claire», tel est le bilan du responsable de l’Institut Karl-Heinz Selbmann. «Nous voulons conduire la technologie de l’impression dans des champs d’action innovants et créer ainsi de nouvelles solutions non conventionnelles pour l’industrie», conclut-il.

Prof. Karl-Heinz Selbmann

karl-heinz.selbmann@bfh.ch

www.bfh.ch

Simon Zumbrunnen

info@reseatech.ch

www.reseatech.ch

* Journaliste science + technologie

Subscriptions

Subscriptions