21 august 2014 |

La Revue POLYTECHNIQUE 05/2014 |

Industrial automation

Détection de composants et d’outils dans une usine de production de moteurs

Ulrich Balwanz*

Un constructeur automobile de renom a lancé une nouvelle génération de moteurs à essence économiques et peu polluants. Des systèmes d’identification RFID assurent, par l’intermédiaire du suivi des composants, le processus exécuté à des cadences impressionnantes, ainsi que la gestion des outils à enlèvement de copeaux.

Plus de 120 millions d’euros ont été investis dans le programme d’identification RFID des composants et outils de cette usine ultramoderne de production de moteurs. Celui-ci comprend une centaine de nouvelles unités de fabrication, ainsi qu’une ligne de production de 590 m de long, dans laquelle des stations de travail automatiques ou semi-automatiques, ainsi que des collaborateurs hautement qualifiés, veillent à une qualité et une fiabilité optimales. L’usine est dimensionnée pour une capacité annuelle de 350’000 unités.

Parfaite attribution des données de processus

Avec un volume croissant, des charges de travail élevées et des temps de fabrication de plus en plus courts, les techniques de production modernes requièrent une détection fiable des composants à fabriquer, ainsi qu’une parfaite attribution des machines et des données de production. Un système d’identification RFID industriel de Balluff garantit, dans chaque segment du processus, la traçabilité des composants, ainsi qu’une logistique sans faille.

Cette technologie d’identification, fonctionnant selon un principe inductif, permet également, dans le domaine de la gestion d’outils, une attribution directe des données d’outils et de processus. L’avantage des systèmes d’identification RFID réside dans la transmission de données sans aucun contact, donc sans usure, entre le composant et la station de processus ou entre l’outil et la machine d’usinage.

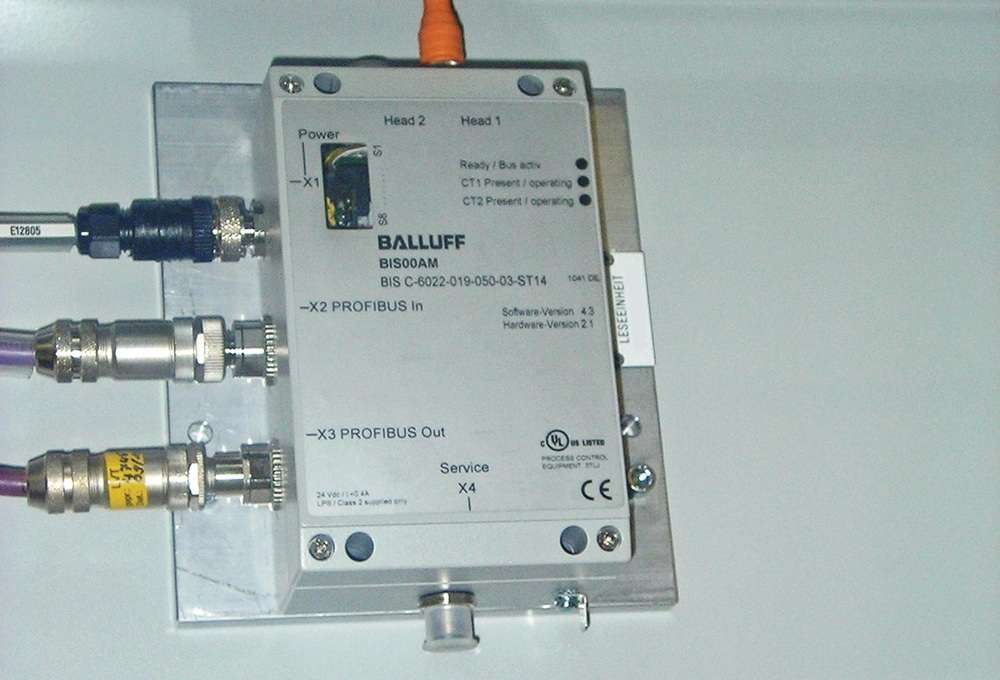

C’est le système d’identification BIS-C de Balluff, qui veille à des cycles de lecture illimités - y compris en présence de grandes quantités de données et d’applications ultra dynamiques -, qui est utilisé dans cette usine afin d’assurer une communication souple et rapide. Le système d’identification BIS-C fait partie des premiers systèmes RFID, qui ont été utilisés avec succès dans l’environnement industriel. Des supports de données passifs robustes en version miniature, d’une capacité de mémoire variable, une tête de lecture et d’écriture active, ainsi qu’une une unité d’exploitation comportant des interfaces de bus d’usage courant, sont les composants clés du système.

Des accessoires tels que le matériel d’installation, les câbles de raccordement, ainsi que des terminaux portables RFID, parachèvent la gamme de produits. Les terminaux portables peuvent être utilisés de manière optimale par le biais d’une interface USB ou d’une liaison sans fil, en tant qu’appareil de service. Ce sont des outils utiles pour l’écriture et la lecture, ainsi que pour l’édition sur des supports de données, à l’extérieur de la ligne de fabrication.

L’identification des composants au moyen des vis de données

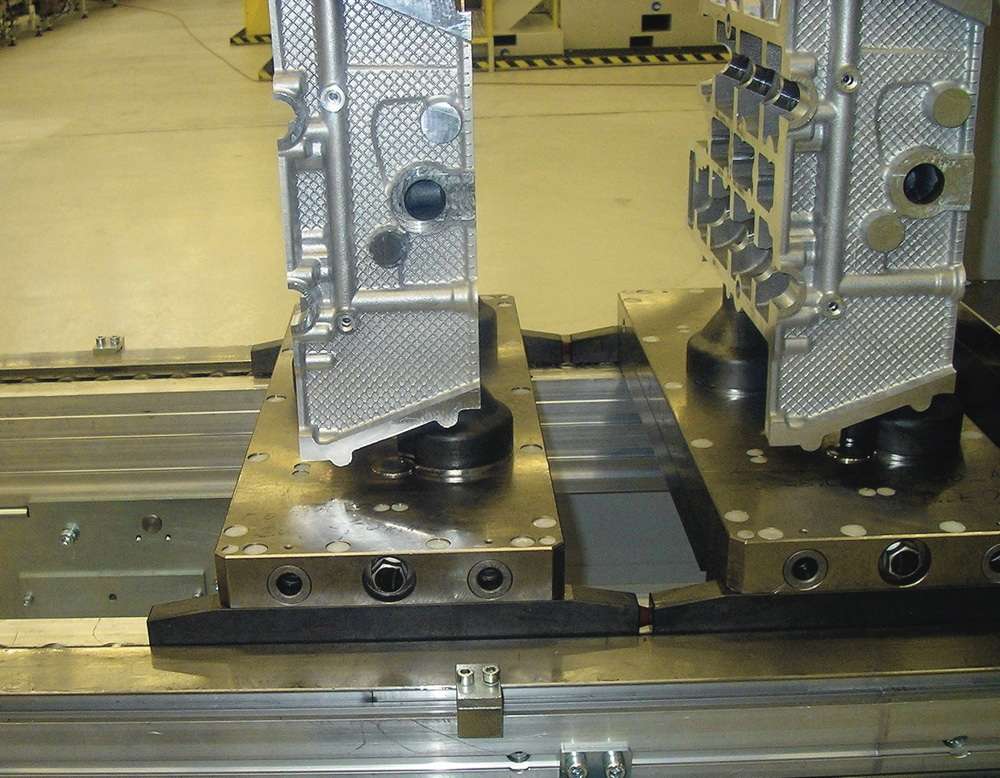

Le grand choix de variantes de supports de données BIS-C permet un large spectre d’applications. Dans l’usine, ce que l’on appelle des vis de données sont utilisées à des fins d’identification des composants. Les vis de données RFID (BIS C) de Balluff conviennent particulièrement lorsqu’aucun porte-pièce fixe ne peut être attribué à une pièce. On peut les fixer au composant et les enlever rapidement lorsqu’elles ont rempli leur tâche. C’est également le cas pour la fabrication des blocs-cylindres, où la vis de données est vissée directement dans le composant. Des portiques de chargement transportent les blocs-cylindres d’un centre d’usinage à l’autre et c’est la vis de données qui les connecte et les déconnecte.

Le même concept d’identification des composants est utilisé dans le cadre de la fabrication des culasses de cylindre. On utilise, en l’occurrence, des palettes pour le transport des culasses, ainsi que les même vis de données, pour des raisons de standardisation.

Les vis de données sont installées lors de l’insertion des composants bruts «bloc-cylindres» et «culasse de cylindre» dans la ligne de fabrication. Entraînées directement sur le composant à travers l’ensemble des séquences de travail, elles sont documentées dans le cadre de la traçabilité des pièces, avec la date, l’heure et l’ordre sur le support de données. A cette occasion, les vis de données garantissent un maniement fiable des données, y compris dans les centres d’usinage riches en lubrifiants et en réfrigérants lubrifiants. Etant donné que la capacité de stockage des supports de données, qui est de 2047 octets, n’est à l’heure actuelle utilisée qu’à moitié, il reste encore des réserves pour de futures exigences.

Les têtes de lecture/écriture intégrées satisfont également aux exigences de la classe de protection IP67; elles peuvent être installées sans aucun problème, en raison des variantes de forme. Les unités d’exploitation, que Balluff propose avec des boîtiers plastiques ou métalliques, ainsi qu’avec pratiquement toutes les interfaces courantes, ont été intégrées via l’interface Profibus DP. Tous les composants du système BIS-C sont en version enfichable, permettant un échange rapide lors de la maintenance. Pour la fabrication des blocs-cylindres et des culasses de cylindre, on utilise dans l’usine un millier de vis de données, ainsi que 50 têtes de lecture/écriture et unités d’exploitation.

La gestion des outils améliore la disponibilité des machines

La fabrication des nouveaux moteurs impose des exigences particulières en terme de gestion optimisée des outils à enlèvement de copeaux. Au lieu de l’acquisition de données très limitée et entachée d’erreurs, réalisée auparavant, au moyen d’étiquettes appliquées sur les outils, c’est la technologie RFID qui est à présent utilisée. Pour les supports de données BIS-C, c’est un cas d’utilisation désormais classique.

Adaptés à l’identification d’outils, ceux-ci satisfont, avec leur géométrie extérieure d’un diamètre de 10 mm et d’une hauteur de 4,5 mm, aux exigences du secteur d’activité, qui sont définies jusqu’à la position de montage des supports de données, dans les normes DIN 69873, DIN 69893-1, DIN 69893-2 et DIN 69893-6.

La capacité des supports de données BIS-C utilisés par le constructeur automobile, s’élève à 2047 octets – ce qui est suffisant pour toutes les données spécifiques aux outils, telles que les numéros d’outil, les numéros duplo, les données X, Y, Z des géométries de coupe, ainsi que les durées de vie d’outil, dates de fabrication, données machine, etc. Le support de données, lisible de façon illimitée, permet jusqu’à 1’000’000 de cycles d’écriture. Selon la situation de montage – noyé ou non noyé – des distances de lecture/écriture d’un maximum de 5 mm avec une transmission de données fiable, sont possibles.

Toutes les données d’outils pertinentes sont transmises dans un premier temps par le biais d’un appareil de réglage d’outil, sur le support de données placé dans le cône rapide de l’outil. Lors du transfert de l’outil dans un centre d’usinage, les erreurs sont ainsi exclues lors de la transmission de données. Dans les machines d’usinage, des données se rapportant à l’utilisation sont à présent ajoutées. Avec les données d’outil étendues et attribuées de façon unique, une utilisation optimale des outils est désormais garantie, avec des durées de vie maximales. La durée de remplacement d’outils et le travail de retouche d’outils sont ainsi nettement réduits. Par ailleurs, la disponibilité de la machine augmente, grâce à la gestion optimisée des outils.

RFID: le principe de fonctionnement

La communication intervient sans contact physique grâce à un échange de données inductif dans la plage de radiofréquences, qui peut s’étendre de quelques kHz à quelques GHz (Radio-Frequency Identification). Dans les supports de données (transpondeurs), également appelés puce ou tag, est intégrée l’électronique, essentiellement composée d’une bobine et d’une logique de commande, ainsi que d’un élément de mémoire EEPROM ou FRAM, protégé contre les influences négatives de l’environnement.

Les supports de données sont conçus de telle sorte que la technologie RFID transmette les données de manière fiable, y compris en présence de matériaux métalliques. Au moyen d’une tête de lecture/écriture, un support de données adressé reçoit le signal d’énergie, en tire sa tension d’alimentation et envoie ensuite ses données sous la forme d’un signal modulé en largeur d’impulsion, en direction de la tête de lecture/écriture. Cette modulation insensible aux perturbations externes, garantit une communication stable, sans erreurs. Une unité d’exploitation gère le transfert de données entre les supports de données et le système pilote (API, PC ou CNC, p. ex.). Des fonctionnalités logicielles orientées application assurent l’immunité aux parasites, Ainsi que la sécurité et la qualité des données des systèmes.

Balluff Sensortechnik AG

8953 Dietikon

Tél.: 043 322 32 40

www.balluff.ch

* responsable grands comptes automobile

Subscriptions

Subscriptions