02 december 2014 |

La Revue POLYTECHNIQUE 09/2014 |

Tools

Du diamant pour le perçage de composites

Les polymères renforcés de fibres de carbone (PRFC), seuls ou empilés entre des plaques de titane et d’aluminium sont très répandus dans l’industrie aérospatiale à l’échelle mondiale en raison de leur rapport résistance/poids élevé et de leurs propriétés de stabilité dans les environnements exigeants.

Le Boeing Dreamliner 787, par exemple, possède 80 % de composites en volume, ce qui équivaut à 50 % de son poids et se traduit par la suppression de 1500 tôles d’aluminium et jusqu’à 50’000 éléments de fixation. Résultat: un gain de temps de 20 % pour l’assemblage. Compte tenu des propriétés mécaniques sensiblement différentes des fibres de carbone et des métaux, le perçage efficace de trous de fixation met les outils de coupe à rude épreuve en nécessitant une forte résistance à l’usure ainsi que des géométries d’outil optimales.

Avantages du diamant polycristallin pour l’usinage de composites

Le diamant polycristallin (PCD) offre de grandes possibilités en termes d’amélioration du rendement par rapport aux outils de coupe classiques en carbure de tungstène pour l’usinage des matériaux aérospatiaux de pointe. Des forets PCD brasés sont développés et proposés par des fabricants majeurs d’outils de coupe du métal. Ces outils associent des arêtes de coupe en PCD à un corps monobloc en carbure. Le corps en carbure assure la rigidité et la précision dimensionnelle susceptibles de conserver intactes les qualités des trous, tout en permettant aux conduits d’arrosage internes en spirale et aux goujures hélicoïdales d’améliorer le refroidissement et l’évacuation des copeaux. Les arêtes de coupe sont en PCD, offrant une bonne résistance à l’usure.

La conception optimale de l’outil est primordiale. De nombreux facteurs essentiels au cours de la conception dimensionnelle de l’outil jouent un rôle important influant sur la qualité des trous, notamment un rayon d’arête plus petit et un angle de dégagement plus grand pour générer des efforts de coupe réduits. Parmi les autres facteurs, figurent un point d’angle plus petit pour diminuer la poussée et le décollement des fibres, et une arête optimisée pour améliorer le contrôle de hauteur d’ébavurage. Les machines-outils, la broche et la rigidité d’installation, l’adaptateur d’outil, le refroidissement ou l’arrosage interne, les matériaux des pièces à usiner dans lesquels pénètre et ressort le foret, sont autant de facteurs importants à prendre en compte lors de la conception de l’outil. Dans de nombreux cas, des outils sur mesure sont indispensables pour répondre aux divers besoins des clients dans les délais impartis.

Les outils de perçage

Le développement d’un foret haut de gamme renforcé PCD ne va pas de soi. L’élaboration d’un tel processus détermine non seulement les performances de l’outil, mais influe également sur la durée de vie et les coûts des outils. Il existe quatre techniques principales pour réaliser des forets synthétiques à base de diamant destinés aux matériaux composites:

- Foret à revêtement au diamant CVD (dépôt chimique en phase vapeur)

Il s’agit d’un foret fini en carbure monobloc et revêtu de diamant CVD. C’est une solution économique; cependant, le tranchant est limité par l’épaisseur du revêtement. Aussi, en raison de l’écart de dureté important entre le substrat de carbure et le revêtement diamant, cette solution a une faible capacité d’absorption de l’énergie d’impact. La résistance aux copeaux est également limitée.

- Foret revêtu de PCD

Un PCD en forme de cône est fritté sur un petit substrat. Le composant semi-fini est ensuite brasé sur un corps de foret en carbure monobloc. Cette solution PCD est limitée en optimisation de nuances de PCD en raison de la nécessité de gérer des tensions d’interface haute teneur en carbure/PC. Le traitement post-frittage peut également s’avérer coûteux à cause des efforts nécessaires pour retirer les diamants des zones non fonctionnelles et ajouter les orifices de refroidissement internes.

- Foret PCD veiné

Une tige de carbure monobloc pourvue d’une rainure pré-usinée est remplie de poudres de fixation du PCD, puis soumise à une pression et une température extrêmement élevées pour synthétiser la structure PCD. Après ce processus, la tige sera coupée, brasée sur un corps de foret et enfin aiguisée selon des géométries d’outils spécifiques. Cette technique dite PCD veiné peut générer une géométrie complexe avec une forme et des angles de coupe hautement positifs et nécessite moins d’affûtage qu’avec un foret revêtu PCD. Elle est limitée en taille en raison de l’application d’une pression et d’une température élevées sur la géométrie 3D complexe. En outre, une teneur élevée en cobalt est normalement nécessaire, ce qui réduit la dureté et la résistance à l’usure du PCD.

- Foret PCD brasé

C’est est la technique la plus répandue pour les forets PCD (par ex. pour les forets PCD à raccordement bêche). On utilise un PCD spécial pris en sandwich dans le carbure pour les plus petites tailles et des pointes spécifiques en PCD pour les plus grandes tailles. Cette solution connaît de sérieuses limites géométriques car il est difficile d’ajouter les angles de coupe positifs indispensables à l’usinage du composite. Le brasage 3D nécessite de couper comme prévu en forme hélicoïdale la majeure partie du bloc de PCD dans la nuance et la microstructure souhaitées. Une rainure hélicoïdale A correspondante est meulée dans un foret en carbure monobloc pour recevoir la lame en PCD. Par rapport à la solution à tête PCD, ce brasage 3D n’applique de PCD que sur les zones opérationnelles, améliorant de la sorte sensiblement l’usinabilité. Cette technique de brasage 3D est choisie pour développer les forets tests PCD de cette recherche.

|

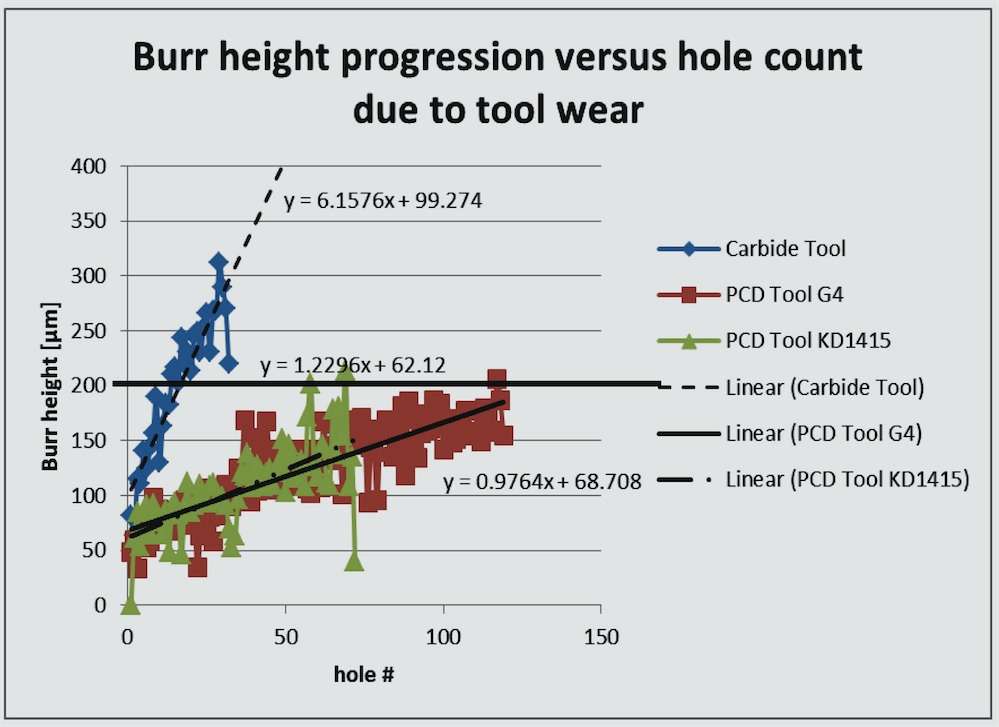

Figure 2: Progression de la hauteur d’ébavurage par rapport au nombre de trous due à l’usure de l’outil.

|

L’usinabilité du diamant

Autre facteur important dans le choix d’une nuance PCD adéquate, l’usinabilité du diamant. L’usinabilité a été évaluée en mesurant les temps de fabrication d’outils identiques réalisés en différents matériaux PCD bruts. L’accent a été mis sur l’ensemble des étapes de fabrication impliquant une érosion de disque en PCD et un fraisage. Les résultats de ce test d’usinabilité sont présentés dans la notation du tableau 1. Meilleure est l’usinabilité et plus élevée est la notation, car à des temps de fabrication réduits correspondent des coûts de fabrication moindres; un élément tout aussi important que les performances de l’outil pour élaborer une solution d’outillage rationnelle et concurrentielle.

Brasage PCD

L’outil présenté dans le cadre de cet article nécessitant un joint brasé d’une tranche de matériau PCD brut à coupe hélicoïdale dans un corps en carbure de tungstène, la technique de brasage choisie doit non seulement empêcher la graphitisation du diamant polycristallin métastable, mais aussi faire adhérer le PCD au carbure de tungstène. Il faut pour ce faire une technique de brasage actif. Un matériau de brasage actif comporte généralement des composés à points de fusion plus élevés, comme le titane. Les températures de brasage sont par conséquent plus élevées, ce qui a une incidence négative sur la stabilité de la phase diamant. Afin d’empêcher la graphitisation, une atmosphère oxydante doit être évidemment exclue lors du brasage. Les techniques de pointe sont utilisées, comprennent le brasage par induction sous atmosphère d’argon et le brasage sous vide.

Géométrie optimale de l’outil

Il n’est pas aisé de choisir la géométrie d’outil optimale pour le perçage d’empilements de composite/titane (structure sandwich), car les deux matériaux de coupe exigent des caractéristiques de perçage fondamentalement différentes. Le perçage du polymère renforcé de fibres de carbone (CFRP) emploie habituellement des angles d’hélice élevés et des tranchants longs car à défaut, les fibres de carbone se cisailleraient le long de l’arête de coupe. Les tranchants longs sont obtenus par de faibles angles de pointe.

En outre, les forets pour CFRP devraient induire des forces axiales faibles afin d’éviter le délaminage en sortie de trou. Le tout se traduit par des géométries de coupe assez aigues, avec de petits angles de coupe. Les angles de dépouille vont jusqu’à 20° avec des angles d’hélice d’environ 30°. La coupe du titane peut en principe également utiliser un tranchant acéré; cependant, par rapport au perçage de CFRP, un angle de tranchant plus stable est nécessaire. Les angles de dépouille typiques pour les applications titane sont compris entre 8° et 14°. Comparativement à l’usinage de l’acier, ces angles sont typiquement plus élevés (12° environ dans le cas présent) car le développement de chaleur sur la surface de dépouille doit être réduit au minimum afin de diminuer l’usure en dépouille.

Sachant que des angles de dépouille élevés combinés à des angles d’hélice typiques d’environ 30° affaibliraient beaucoup trop le tranchant, l’angle d’hélice doit être abaissé selon une plage de 15 à 20° afin de contrebalancer l’utilisation d’angles de dépouille élevés. La technique de fabrication présentée donne la possibilité d’obtenir des angles d’hélice variables en fonction de la géométrie d’outil nécessaire. C’est l’un des principaux avantages de cette solution, car les outils au PCD typiques à pointe biseautée ne sont compatibles qu’avec des angles d’hélice jusqu’à 8°. Afin de réaliser des tolérances de diamètres de trous strictes, il est impératif que la pointe de foret ait une excellente capacité d’auto-centrage. Par ailleurs, l’angle de la pointe joue également un rôle important en ce qui concerne la formation de bavures. On sait qu’en dessous de 90° ou au-dessus de 150°, les angles de pointe contribuent à diminuer la hauteur de la bavure de sortie de trou. Un foret doté d’un angle de pointe de 155) serait par conséquent adapté aux besoins de sortie de titane, mais serait dépourvu d’une bonne capacité de centrage. En conséquence, une conception à double angle de pointe est proposée avec un angle de pointe interne de 130° et un angle de pointe externe de 155°. La hauteur de pointe hors tout d’un tel foret est assez courte en comparaison des forets à tranchant élancé utilisées habituellement. Les 3e et 4e bordures sont de la sorte mises en contact avec le matériau très rapidement, ce qui contribue à préserver des tolérances de trous rigoureuses. Autre avantage de la conception de foret proposée: sa capacité interne d’arrosage. Pour le perçage de plaques CFRP pur, les trous d’arrosage internes doivent contribuer à transporter rapidement la poussière du CFRP et à l’évacuer des goujures de foret par air comprimé.

Pour la coupe d’empilements CFRP/titane (sandwich), une microlubrification (MQL) doit être appliquée au moyen de ces canaux d’arrosage internes pour assurer la lubrification et réduire l’importante quantité de chaleur générée lors de l’usinage du titane en raison de sa faible conductivité thermique. C’est pourquoi la microlubrification est indispensable pour le perçage avec des outils PCD, faute de quoi la forte chaleur au niveau du bord de coupe entraîne respectivement une graphitisation ou une formation de carbure de titane (TiC). Cette réaction provoque une usure chimique dans la zone de goujure et finalement des ébréchures de PCD au niveau des goujures.

Etude expérimentale

Les outils au PCD développés sont testés expérimentalement dans le but d’évaluer la nuance de PCD et les géométries d’outil les plus adaptées aux applications ciblées. La configuration de test et les paramètres de coupe sont les suivants:

- Outils de test

Forets PCD brasés, diamètre de 11,113 mm (7/16»), avec trois nuances PCD différentes (G4, KD1415 et KD1425) et un foret en carbure monobloc non revêtu avec la même géométrie.

- Echantillon métallique

L’échantillon métallique consiste en une plaquette CFRP (Isocarbon 3K) du commerce, de 8,7 mm d’épaisseur, empilée en toute sécurité avec une plaquette Ti-6Al-4V de 10,8 mm d’épaisseur. Les outils de test percent des trous débouchants, pénétrant du côté CFRP et ressortant du côté titane.

- Machine-outil et réfrigérant

Un centre d’usinage CNC (Heckert CWK 400) à broche horizontale, avec lubrification par micropulvérisation par le centre broche (Vascomill MMS FA2).

-Paramètres de coupe

Vitesse de coupe de 20 m/min (65 SFM) et vitesse d’avance de 0,05 mm/t, aussi bien pour le CFRP que pour le titane. Aucun cycle de débourrage utilisé.

- Inspection de l’outil

Pour surveiller l’évolution de l’usure de l’outil, les forets tests ont été examinés au microscope tous les 4 perçages de trous. L’inspection du mécanisme d’usure a été réalisée sous microscope électronique à balayage (MEB) après perçage de 24 trous.

- Mesure des trous

A l’issue de tous les tests d’usinage, les échantillons métalliques ont été nettoyés et marqués. Tous les trous ont été inspectés et leur diamètre a été mesuré pour chaque trou à quatre profondeurs (deux dans la couche de CFRP à proximité des surfaces d’entrée et de sortie, et deux pareillement dans la couche de titane). La hauteur d’ébavurage de la sortie du trou sur la surface de titane inférieure a également été mesurée.

Résultats et analyse

Une longue durée de vie, prévisible et constante, est un facteur déterminant clé du succès de l’outil. En termes de perçage d’une matrice composite CFRP/Ti, plusieurs exigences doivent être satisfaites simultanément pour réaliser un usinage satisfaisant. La taille du trou doit rester comprise dans des tolérances très strictes pour s’adapter à l’élément de fixation et la bavure de sortie doit être contrôlée suivant une hauteur précise pour faciliter, voire même éliminer l’ébavurage. Pour éviter tout risque d’endommagement du trou par une défaillance de l’outil et faire en sorte que ce dernier puisse être réparé, les ébréchures dans les coins doivent être surveillées et réduites au minimum. Les critères suivants furent retenus pour déterminer où l’outil de test arrive en fin de vie, à savoir la tolérance de dimension du trou de 11,113 + 70 µm (H10); la dimension de bavure de 0,2 mm et la présence d’ébréchures dans les coins.

D’après les résultats des tests, les ébréchures dans les coins ont constitué le principal mode de défaillance des forets PCD en fin de vie; et le foret en carbure a échoué en ne remplissant pas les caractéristiques qualitatives d’ébavurage. Les exigences de qualité de perçage ont pu être satisfaites pour tous les trous forés au cours de ce test.

Dimension des trous

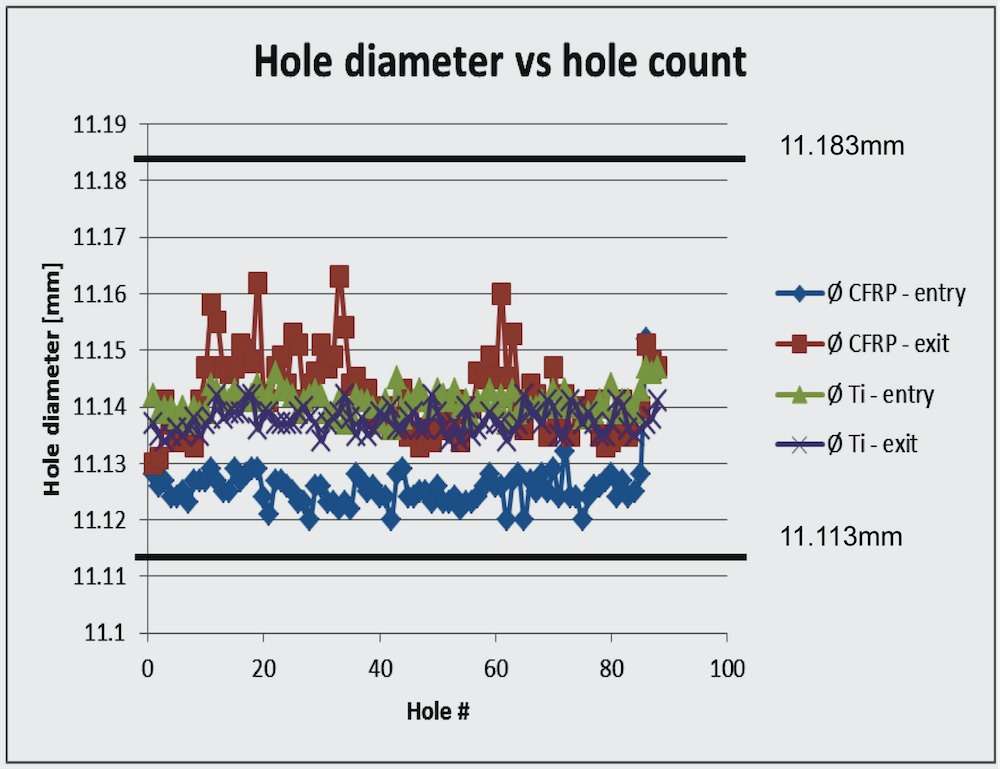

La figure 1 montre des diamètres de trous corrects pour un outil PCD testé. Pour chaque trou inspecté, le diamètre du trou a été mesuré à quatre endroits différents: deux dans la section CFRP et deux dans la section titane, respectivement près de la surface d’entrée du trou et de la surface de sortie inférieure.

On peut voir que le diamètre du trou dans la couche de titane se situe au centre de la tolérance spécifiée, fluctuant dans une petite plage de 10 µm seulement. La taille du trou est régulière dans la couche de titane. Dans la couche de composite en revanche, on observe un écart relativement important de la taille du trou en entrée et en sortie. Cet écart est imputable aux copeaux de titane qui rayent la paroi du trou au moment de l’évacuation.

Un meilleur contrôle des copeaux est essentiel pour réduire les rayures et améliorer la cohérence de taille des trous. Il est difficile de résoudre le problème du contrôle des copeaux par la seule conception de l’outil. Il est prouvé dans la pratique que l’ajout de cycles de perçage profond ou de perçage par vibration aident à contrôler la longueur des copeaux et diminue les effets de rayures.

Les résultats indiquent que la nouvelle conception de pointe de forage proposée est capable de créer des trous à la tolérance H10. Avec des conditions d’usinage optimisées, il est même possible de réaliser des niveaux de tolérance de trous de H8 avec une bonne fiabilité de processus. On n’a pas noté de dépendance de la qualité de trou au matériau de tranchant. Les outils PCD et carbure dotés de la même géométrie de perçage produisent des résultats de qualité de trous similaires.

Hauteur d’ébavurage

On peut présenter une dépendance évidente au matériau de bord de coupe du foret s’agissant des résultats de perçage quant au contrôle de la hauteur d’ébavurage et aux mécanismes d’usure. La figure 2 montre la progression type de la hauteur d’ébavurage par rapport au nombre de trous pour un carbure et deux PCD (nuances KD1415 et G4).

On peut voir qu’un foret en carbure crée des bavures de sortie de titane excessives à l’issue de seulement 14 trous, tandis que le premier trou hors spécification est pour les deux forets PCD à respectivement 57 et 117 trous.

En théorie, la hauteur de progression d’ébavurage devrait être une fonction d’usure en coin de l’outil de coupe. On peut le montrer entre le carbure et le PCD en raison des grandes différences de dureté de matériau et par conséquent d’usure en coin progressant plus lentement sur les outils PCD. Le foret en PCD présente une usure en coin nettement moindre que le foret en carbure. La différence de progression d’usure entre les trois nuances de PCD paraît mineure. La tendance d’usure dominante des nuances PCD, c’est l’ébréchure du tranchant/en coin.

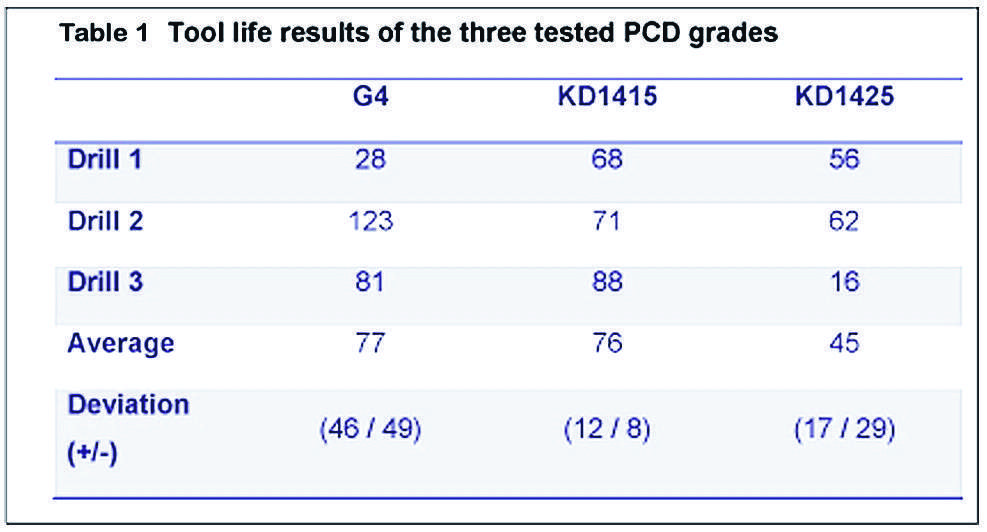

Le tableau 1 donne une vue d’ensemble des résultats de durée de vie d’outil pour trois nuances de PCD testées. Comme on peut le voir, les nuances G4 et KD1415 sont très semblables en termes de durée de vie d’outil. La nuance KD1415 montre une durée de vie d’outil plus constante ainsi qu’une meilleure usinabilité pour réduire les coûts de fabrication. C’est par conséquent celle qui est choisie comme étant la nuance la plus adaptée à cette application.

En conclusion

Des forets en carbure monobloc brasés PCD, avec trois nuances PCD différentes et des géométries d’outil optimales, ont été développés et testés. Les conclusions de ces travaux sont les suivantes:

- La technique de brasage 3D permet la fabrication d’outils PCD à hélice flexible et par conséquent nécessite de grands angles de coupe. Par rapport à la solution à tête PCD solution, le brasage 3D améliore l’usinabilité en enlevant moins de PCD des faces fonctionnelles.

- Avec la géométrie d’outil optimale (double angle de pointe, goujures hélicoïdales, canaux d’arrosage internes en spirale, grands angles de coupe), les forets PCD développés étaient capables de générer de bonnes qualités de trou (diamètre de trou et contrôle de hauteur d’ébavurage).

- Par rapport aux forets en carbure monobloc sans revêtement, les forets PCD font apparaître une amélioration sensible de la durée de vie d’outil.

- Tous les forets PCD présentent les mêmes traces d’usure qui commencent par des microfractures au niveau de la face de coupe et se terminent par des ébréchures importantes dans les angles.

- La nuance KD1415 a dépassé les résultats des G4 et KD1425 en termes de constance de durée de vie d’outil et d’usinabilité. La nuance KD1415 était par conséquent la mieux adaptée à cette application.

Walter Meier (Fertigunslösungen) AG

8603 Schwerzenbach

Tél.: 044 806 46 46

www.waltermeier.com

Subscriptions

Subscriptions