30 july 2015 |

Oberflächen POLYSURFACES 02/2015 |

Recycling

Eisen entfernen statt Chromsäure entsorgen

Reinhard Nuber und Herbert Hauser

Die Entscheidung für die Investition in eine Rückgewinnungsanlage erfolgte aufgrund der Zielsetzung von schnelleren Durchlaufzeiten und einer Professionalisierung der Produktions- und Qualitätsprozesse. Durch konstant niedrige Fremdmetallgehalte in den Cr-Elektrolyten wird eine Steigerung der Qualität der abgeschiedenen Chromschichten erreicht. Diese wichtige Investition erlaubt nun der STI Gruppe die markt- und kundenseitigen Qualitätsanforderungen wieder zu übertreffen, da der Eisengehalt konstant deutlich unter 7 g/l Fe im Elektrolyten gehalten wird. Last but not least ermöglicht die Aufbereitung der Chromsäure eine wesentliche Reduktion der Abfallmenge, was auch dem Anspruch des Unternehmens in Sachen Umweltschutz gerecht wird.

Verfahren

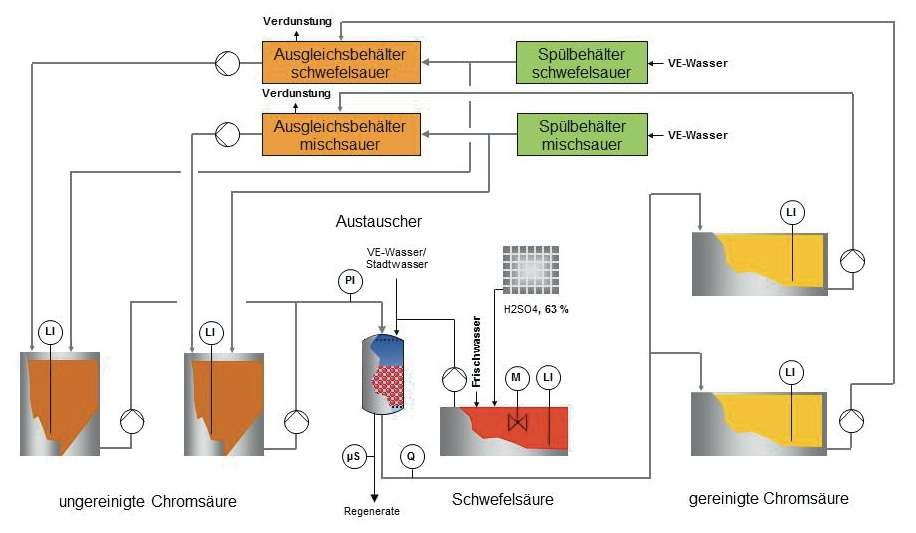

Das Werk in Steinach verfügt unter anderem über mehrere Chrombäder (z. B. schwefelsauer und mischsauer) mit Fassungsvolumen bis zu 54‘000 l Cr-Elektrolyt. Von diesen werden jeweils 1000 l Elektrolyt entnommen, aufbereitet und wieder zugeführt. Ebenso wird mischsaurer Elektrolyt einer Durchlauf-Verchromungsanlage aufbereitet, wodurch insgesamt drei mögliche Behandlungsarten zur Verfügung stehen. Die Steuerung der Anlage bietet zudem die Möglichkeit, Medium manuell zuzugeben, wodurch Elektrolyt aus kleineren Produktionsanlagen, die nicht direkt an der Aufbereitungsanlage angeschlossen sind, ebenfalls gereinigt werden kann. Das Verfahren wird im Wesentlichen in Bild 1 dargestellt.

Wie vorgängig erwähnt, werden 1000 l Cr-Elektrolyt aus dem jeweiligen Bad entnommen und in einem 3000-l-Rundtank verdünnt, um die Konzentration der Chromsäure von 300 g CrO3pro Liter auf 100 g/l zu senken. Die Verdünnung erfolgt mit chromhaltigem Spülwasser, das ebenfalls der Produktionsanlage entnommen wird. Durch die elektronische Erfassung der Mengen bei der Befüllung und der Möglichkeit, das Verhältnis von Elektrolyt zu Spülwasser zu justieren, lassen sich auch unterschiedliche Ausgangskonzentrationen auf die gewünschte Konzentration verdünnen.

Anschliessend wird die verdünnte Chromsäure durch den Ionenaustauscher gepumpt, wobei Fremdmetalle und Abbauprodukte, die kationisch vorliegen (unter anderem Eisen, Kupfer, Zink, Cr3+) zuverlässig entfernt werden, wohingegen die Chromsäure, die anionisch vorliegt, ungehindert den Ionenaustauscher passiert. Der gereinigte Elektrolyt gelangt dann in einen weiteren Speicherbehälter, aus welchem er wieder dem Produktionsbad zugegeben werden kann.

Aufgrund der Verdünnung wird dem Produktionsbad eine höhere Menge zurückgegeben als zuvor entnommen wurde. Die zusätzlichen 2000 l, sprich Spülwasser, stellen aber kein Problem dar, da sich auf diese Weise die Verdunstungsverluste des Bades ausgleichen lassen.

Es wurde eine elektronische Überwachung des Beladungszustandes des Austauschers implementiert. Die Messung gibt Hinweise darauf, ob der Ionenaustauscher noch Aufnahmekapazität hat oder bereits beladen ist. Ist der Austauscher beladen oder wird ein Wechsel der Mediumsart vorgenommen, erfolgt eine automatische Regeneration des Ionenaustauscherharzes mittels verdünnter Schwefelsäure. Eine komplexe Programmsequenz mit mehreren Spül- und Abpressschritten ermöglicht eine vollständige Regeneration des Ionenaustauscherharzes, bei gleichzeitiger Prozesssicherheit und einem Minimum an Chemikalienbedarf und Abwasseranfall gegenüber konventioneller Technik. Die bei der Regeneration verwendete Schwefelsäure wird im Anschluss zum Ansäuern des Abwassers in der betriebseigenen Abwasserreinigungsanlage verwendet. Dadurch werden sowohl Betriebskosten gesenkt als auch die entstehenden Abfallprodukte auf ein Minimum reduziert.

Praxiserfahrungen

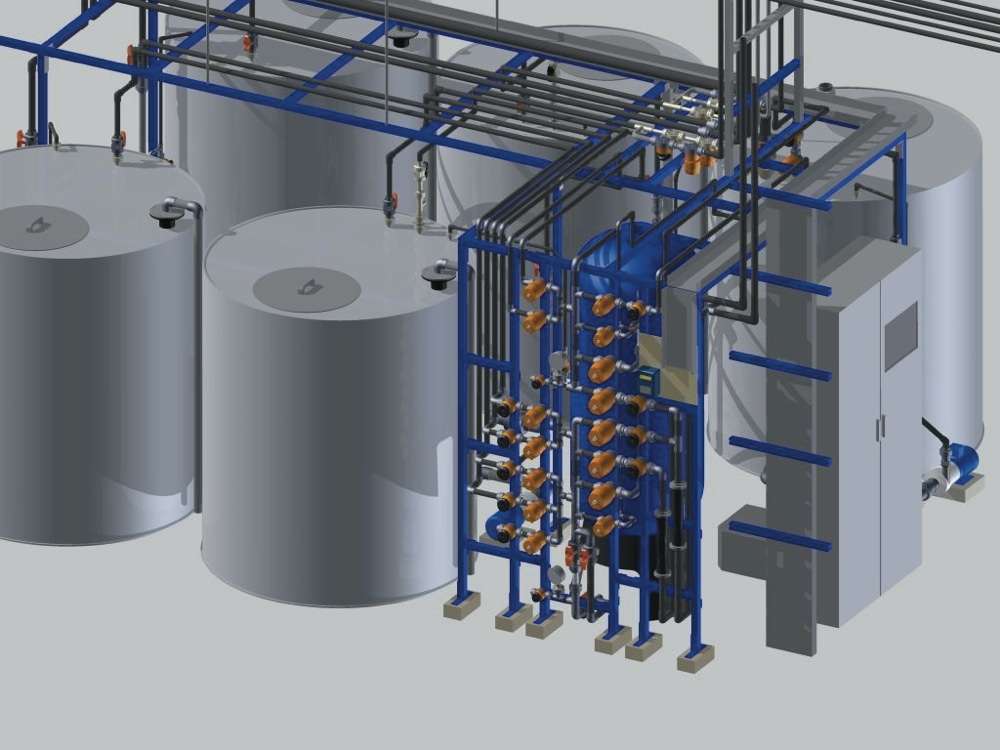

Seit Inbetriebnahme der Anlage wurden mit Hilfe der Chromsäure-Reinigungsanlage (Bild 2) der ProWaTech AG bereits rund 180 m3 Hartchromelektrolyt aufbereitet. Die Bedienpersonen fanden sich rasch mit der intuitiven Bedienung am Touchpanel zurecht. Durch die Möglichkeit von Mengenoptimierung und der gesammelten Erfahrungen konnte die benötigte Regeneriermittelmenge bereits um 20% gesenkt werden.

Die laufenden Analysen mittels ICP zeigen, dass bei der Aufbereitung die Fremdmetalle effektiv und zuverlässig entfernt werden (Bild 3). Selbiges zeigt sich auch bei der Konzentration an Fremdmetallen im Produktionsbad, die sich bis Ende 2014 auf 5,3 g/l Fe senken liess. Eine bisher kostenintensive externe Entsorgung der Hartchromelektrolyte alle zwei Jahre erübrigt sich somit.

Reinhard Nuber

Leiter Galvanik Technologiezentrum

Hartchrom AG (STI Group)

Schulstrasse 70

9323 Steinach

Tel. 071 447 97 97

Fax 071 447 97 93

sti@sti-surface.com

www.sti-surface.com

Herbert Hauser

Geschäftsführer

ProWaTech AG

Botzen 12

8416 Flaach

Tel. 052 224 06 50

Fax 052 224 06 51

info@prowatech.ch

www.prowatech.ch

Subscriptions

Subscriptions