Elektrische Schaltkontakte in der halben Zeit entfettet

Norbert Schmidt

|

Die Vollvakuum-Reinigungsanlage R1 arbeitet auch mit Perchlorethylen, ist aber doppelt so schnell ist wie ihre Vorgängerin.

|

Dem Reinigungsmittel treu geblieben

Mit Per setzt er auch weiterhin auf das Lösemittel, das eine grosse Fettlösekraft unter den gängigen Lösemitteltypen besitzt. Das unpolare Medium ist nicht brennbar – ein Vorteil, der sich auch positiv auf das gereinigte Produkt auswirkt. Durch die hohe Dichte des flüssigen Reinigungsmediums wirkt im Reinigunsprozess eine besonders hohe Mechanik auf die Oberfläche der zu reinigenden Teile. Der relativ niedrige Siedepunkt von Per ermöglicht es, dass niedrig siedende Öle sicher abgeschieden werden – ein Plus für die zu erreichende Reinheit. Das Medium lässt sich im Verlaufe seines Einsatzes stabilisieren, was einen Medientausch seltener macht. Durch die schonende thermische Behandlung in der Vollvakuumanlage R1 verringert sich zudem die Notwendigkeit, das Lösemittel zu stabilisieren. Zudem konnte eine Reduktion des Stabilisatoreinsatzes von etwa 55% verzeichnet werden. Auf die gleiche Einheit umgerechnet ist Per auch günstiger zu beschaffen als modifizierter Alkohol.

In der Produktionsabteilung Metall werden täglich zwischen 50000 und 80000 Teile produziert, die als Schüttgut in Drahtkörben zur Reinigungsanlage R1 transportiert und dort von Fett und Spänen befreit werden. Das Unternehmen verfügt über eine grosse Fertigungstiefe und produziert auch die Basisteile der Kontakte selbst. Es sind dies Drehteile, die als Achsen in die Schalter montiert werden, sowie Stanzteile und Spezialschrauben. Es sind aber nicht nur die Metallteile zu entfetten, sondern auch einige Kunststoffteile aus den eigenen Spritzgiessmaschinen, die in einer separaten Halle untergebracht sind, müssen die Reinigungsanlage durchlaufen. Eine höchste technische Sauberkeit ist gefordert, damit die Schalter einwandfrei funktionieren und bei keiner Belastung – auch nicht bei Kurzschluss – zu brennen beginnen. Gerade die Reinigung im Medium Per liefert absolut trockene Teile mit porentief entfetteten Kontaktflächen, die metallisch blank und fleckenfrei sind. Die Oberflächen sind jedoch nicht stumpf und ermöglichen eine gute Handhabbarkeit der Teile. Dies sind wichtige Aspekte für die Fertigungsverantwortlichen, weil neben der Entfettung auch der Korrosionsschutz der Metallkontakte eine grosse Rolle spielt.

Schon die erste Pero-Reinigungsanlage vom Typ 2500/1N, die im Jahre 1990 angeschafft wurde, brachte beste Ergebnisse: «Wir hatten nie Korrosionsprobleme, nicht einmal in kritischen Klimazonen von Südamerika oder Südostasien», freut sich Josef Schuster und schliesst dabei selbst kleinste Fleckenbildung an Buntmetallen mit ein. Die zweite Anlage vom Typ 2500/1V wurde 2001 geliefert. Sie trocknete Teile in der Arbeitskammer bereits mit Vakuumtechnik und war schon mit einem Ultraschallmodul ausgestattet - aber Per blieb.

Gewaltiger Technologiesprung nach vorn

Durch die Verlagerung der Produktionsabteilung Metall ins Werk Weikersdorf wurde die Anschaffung einer neuen Reinigungsanlage notwendig, weil der behördliche Aufwand eines Umzugs der vorhandenen Anlage extrem hoch gewesen wäre. Zudem hätte man die alte Anlage ohnehin bald ersetzen müssen. Dazu kommt noch, dass die Genehmigung einer neuen mit chlorierten Kohlenwasserstoffen betriebenen Anlage durch die Behörden leichter zu erhalten ist. So hat das Unternehmen mit der dritten Reinigungsanlage einen gewaltigen Technologiesprung nach vorn gemacht.

Bei der neuen Reinigungsanlage R1 steht nun die ganze Anlage unter Vakuum, also auch Bäder, Arbeitskammer und Wasserabscheider. Nur beim Chargenwechsel in der Arbeitskammer wechselt Atmosphärendruck zu Vakuum und umgekehrt. Mit dieser Technik sind die nicht gefassten Emissionen an Lösemittel nahezu auf Null gesunken. Die Prozessluft wird über Aktivkohle geführt und so Lösemittelverlust im Gesamtkreislauf vermieden. Die Vollvakuumtechnik ermöglichte im Gegensatz zu den Vorgängermodellen eine Bauform, die einen guten Wartungszugriff bietet, obwohl die Aggregate mit einem um 20% geringeren Platzbedarf angeordnet sind. Durch die innovative Verfahrenstechnik gelang es zudem, die Anlage auf Schnelligkeit zu trimmen. So laufen heute fast alle Reinigungsprozesse in der halben Taktzeit ab, womit sich der Durchsatz je Zeiteinheit verdoppelt.

Mehr Durchsatz bedeutet aber auch mehr Schmutzeintrag je Zeiteinheit. Deshalb wurde die neue Anlage mit einer sehr hohen Destillationsleistung ausgestattet. So bleibt das Lösemittel in den Bädern sauber, und die Teile werden rein. Die integrierte Restdestillation sorgt für den automatischen Ölaustrag in ein bereitstehendes Altölfass. Die Restdestillation wird am Display der Anlage gestartet, und nach nur rund 1,5 h ist die Wartung beendet und der Ölsumpf in das Altölfass gesaugt. Sollte sich der Öleintrag künftig erhöhen, lässt sich die Anlage mit dem Destillationsmodul «CompactD» erweitern. Dank des ausgeklügelten Wärmerückgewinnungssystems kann dieses hohe Leistungspotenzial mit dem vergleichsweise geringen Anschlusswert von 20 kW abgerufen werden, was den Energieverbrauch je Charge – bis hin zum gereinigten Einzelteil – deutlich senkt und die Reinigung besonders wirtschaftlich macht.

|

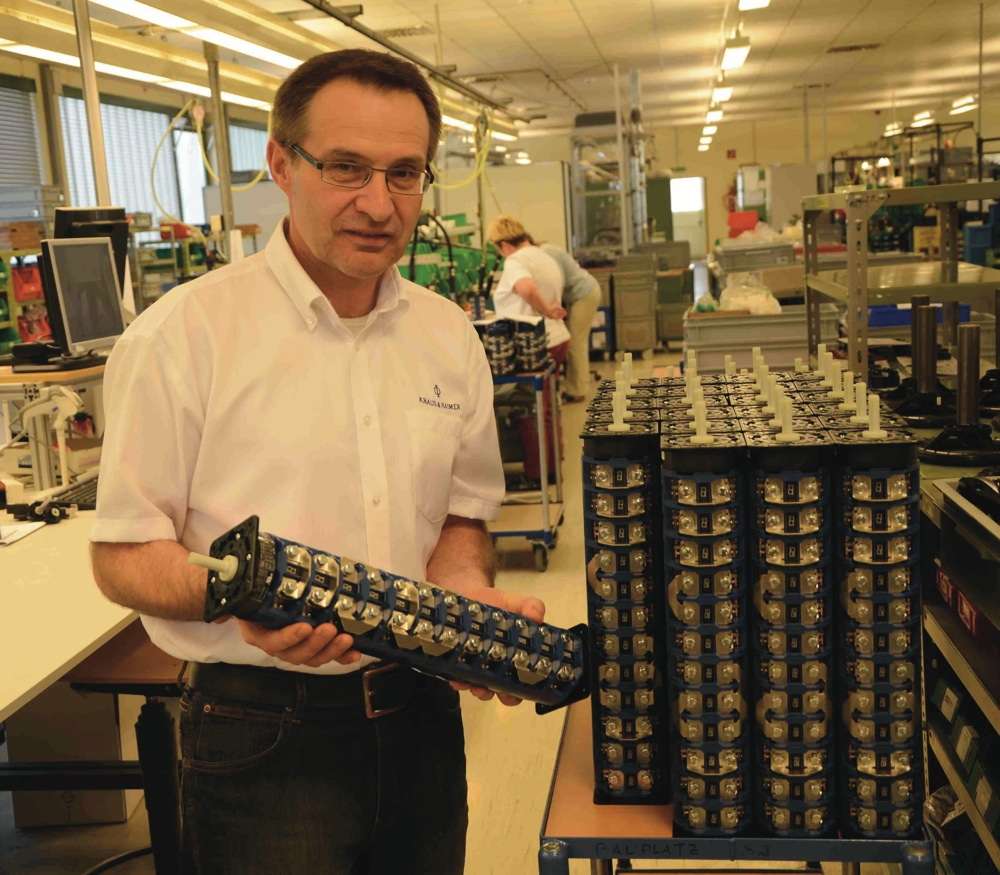

Josef Schuster präsentiert einen fertig montierten Schalter mit 200-A-Schaltleistung, wie er in einem Kraftwerk zum Einsatz kommt.

|

Einfaches Handling der Reinigungsanlage

Die ausgefeilte Programmstruktur mit frei wählbaren Warenbewegungen in jedem Verfahrensschritt ermöglicht das Erstellen eigener Reinigungsprogramme, die der jeweiligen Aufgabe optimal angepasst sind. Die Warenträger mit den Abmessungen 530 x 320 x 200 mm können um 360° rotieren sowie geschwenkt und in Schräglage gehalten werden oder ohne Bewegung verharren, während die Teile im Vollbad getaucht, geflutet, mit einem Schwall Lösemittel überspült oder mit Lösemitteldampf entfettet werden. Je nach Teil ruft der Werker aus den 20 möglichen das richtige Programm auf, das schon in der Testphase im Pero-Technologiezentrum entwickelt wurde. Die Maschine arbeitet dieses dann automatisch ab. Lediglich die Aufgabe und Abnahme der Körbe von der Rollenbahn erfolgt manuell. Das Maschinendiagnoseprogramm und die Bedienerführung zeigen immer, was die Anlage gerade macht und informieren sofort im Klartext, was bei auftretenden Störungen zu tun ist.

Mit der Visualisierung lässt sich der Reinigungsprozess leicht beobachten und kontrollieren. Am Bedientableau werden Wochenschaltuhr, Chargenvorwahl und Schichtautomatik in einfacher Weise programmiert oder Wartungen direkt gestartet. Damit wird die Bedienungszeit und -häufigkeit verringert. Die Filtertrocknung kann so automatisch in der Nachtschicht oder in der Pause erfolgen. Sollte im Fall eines Services ein manueller Eingriff notwendig werden, wird mittels einer Schnellabkühlung die Zieltemperatur in der ganzen Anlage zügig erreicht. Eine integrierte Korbdrehrichungskontrolle verhindert in diesem Fall, dass Teile aus dem Korb fallen. Dank grosser Glasdeckel an Tanks und Dampfentwickler kann der Betreiber die Qualität des Reinigungsmediums gut kontrollieren.

Für die Wirtschaftlichkeitsbetrachtung der Reinigungsanlage R1 ist die Schnelligkeit der Reinigungsprozesse von entscheidender Bedeutung. Die Prozesszeiten haben sich halbiert. Zudem sind durch die Vakuumtechnik und das geschlossene System nahezu keine Austragverluste des Reinigungsmediums zu registrieren. «Wir haben innerhalb eines halben Jahres kein Lösemittel Per nachfüllen müssen – trotz des ausdestillierten Öls», kann Josef Schuster zufrieden feststellen und zugleich auch den Vorteil der Vollvakuumtechnik quantifizieren.

|

Drei moderne Stanz-Biege-Zentren und zwei kleine Fertigungslinien produzieren täglich bis zu 80000 Kontakte.

|

Pero AG

D-86343 Königsbrunn

www.pero.ag

CH-Vertretung:

Zimmerli SA

Pièce chaperon 14

2016 Cortaillod

Tel. 032 842 63 33

Fax 032 842 61 63

zimmerli@zimmerlisa.ch

www.zimmerlisa.ch

Kraus & Naimer Produktion GmbH

A-1180 Wien

www.krausnaimer.at

Subscriptions

Subscriptions