23 december 2016 |

La Revue POLYTECHNIQUE

Fabrication additive de pièces métalliques

Edouard Huguelet

La technique de fabrication additive par fusion au laser permet de réaliser des pièces métalliques de formes et complexités diverses, dont la production serait souvent impossible par un autre procédé. Voici un reportage effectué chez 3D PRECISION SA, à Delémont, au cœur du Jura.

Les techniques de production de pièces métalliques traditionnelles telles que l’usinage par enlèvement de copeaux, matriçage, moulage, injection, emboutissage, etc., sont bien connues. La technique de fabrication additive par fusion au laser l’est moins.

Le procédé de fabrication

Le procédé de fabrication additive métallique par fusion au laser, appelé SLM (Selective Laser Melting), consiste à faire fondre une fine couche de poudre métallique à l’aide d’un faisceau laser. Voici comment se déroule ce processus.

Une très fine couche de poudre métallique est déposée et étalée par une lame synthétique ou métallique. Cette couche est fondue de façon sélective par le laser, qui trace les motifs 2D, à la façon d’un scanner, puis le support de pièce descend d’une valeur identique à celle de la couche traitée. Le cycle se répète autant de fois que nécessaire, couche après couche, jusqu’à la réalisation complète du modèle 3D, les cartouches d’alimentation en poudre ajustant à chaque passage leur niveau avec celui du plateau. Les données nécessaires à la réalisation des trajets du faisceau laser sont générées par un logiciel spécifique («Magics» de la société Materialise), reprenant les fichiers CAO au format IGES ou STEP. L’atmosphère de la cellule de production de la machine est contrôlée lors de tout le processus de production, afin d’assurer l’homogénéité des propriétés de la pièce. Après l’opération, la poudre contenue dans le bac peut être récupérée.

Il est évident que plus les incréments sont petits, plus la précision des pièces s’accroît. À noter que la précision géométrique s’apparente à celle obtenue par injection métallique, soit ± 0,05 mm et même ± 0,025 mm après optimalisation. En outre, la précision, et surtout la qualité de surface, dépendent aussi de la géométrie de la pièce. Des états de surface peuvent de la sorte être réalisés avec un Ra de 4 µm à 30 µm selon l’orientation des surfaces et en fonction de la présence ou non de supports; sachant qu’une structure doit être conçue pour supporter les surplombs inférieurs à 40° - 45° par rapport au plateau de fusion. Il s’agit du même principe que celui appliqué pour une dalle qui doit être supportée par des étais, lors de la construction d’un immeuble. En principe, plusieurs pièces, identiques ou différentes, peuvent être fabriquées simultanément sur un même plateau. Elles sont ensuite séparées du plateau par sciage et les supports sont enlevés manuellement. Certaines zones des pièces seront au besoin polies, sablées ou trovalisées, usinées en interne sur un centre d’usinage à commande CNC ou, pour certaines opérations (traitements de surface, traitements thermiques), par l’intermédiaire d’un réseau de sous-traitants compétents et fiables. La précision des produits est vérifiée dans une unité de métrologie. Créée en 2014, l’entreprise compte actuellement trois collaborateurs. Elle possède un système de gestion de la qualité en cours de certification, selon les normes ISO 9001 et ISO 13485.

Une machine spéciale pour des pièces étonnantes

La fabrication additive par fusion laser est réalisée avec des machines spéciales. 3D PRECISION possède à cet effet une machine «M2 cusing» de la société Concept Laser, qui appartient au groupe allemand Hofmann Innovation. Construite en respectant les spécifications ATEX, cette machine est équipée d’une source laser à fibre double d’une puissance de 400 W. Les dimensions de la chambre de fabrication (axes X-Y-Z) sont de 250 x 250 x 280 mm.

«Avec cet équipement il est possible de produire des pièces réalisées en une très large palette de métaux et alliages métalliques», affirme Dominique Beuchat, directeur de l’entreprise, qui précise: «Nous maîtrisons toutes les étapes du processus de fabrication, soit le scannage et la conception 3D, la métallurgie des poudres, la fabrication 3D, ainsi que l’usinage et la finition avec nos propres équipements». La mise en place de la poudre s’effectue dans une chambre sous atmosphère inerte, pour éviter tout risque d’incendie et de contamination de métaux ou alliages réactifs.

|

«Il y a changement de paradigme: lors de la conception des pièces, il faut d’emblée abandonner les raisonnements liés aux techniques de fabrication traditionnelles, pour raisonner en termes de fabrication additive».(Dominique Beuchat, directeur de 3D PRECISION SA)

|

Une seule limite: l’imagination du concepteur

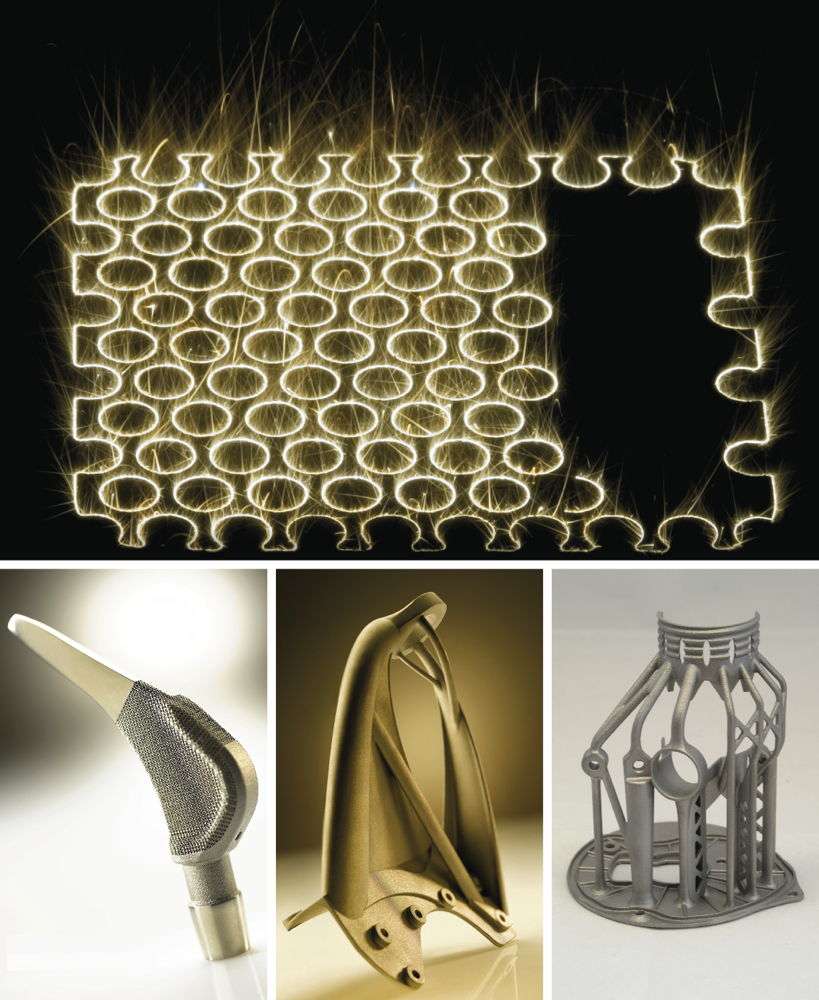

Les pièces ainsi obtenues peuvent être réalisées en titane, en acier au carbone, en acier inoxydable, en aluminium, en alliage cuivreux, en inconel, en acier maraging, ainsi qu’en de nombreux autres métaux et alliages.

Libéré des contraintes dues aux problèmes de démoulage et d’usinage traditionnel, le procédé de fabrication additive s’affranchit des limites inhérentes aux problèmes liés, par exemple, au démoulage ou à l’usinage par enlèvement de copeaux. «La seule limite est souvent l’imagination et la créativité du concepteur des pièces», précise Dominique Beuchat, qui ajoute: «Il y a changement de paradigme: lors de la conception des pièces, il faut d’emblée abandonner les raisonnements liés aux techniques de fabrication traditionnelles, pour raisonner en termes de fabrication additive, car les contraintes liées à l’enlèvement de matière disparaissent».

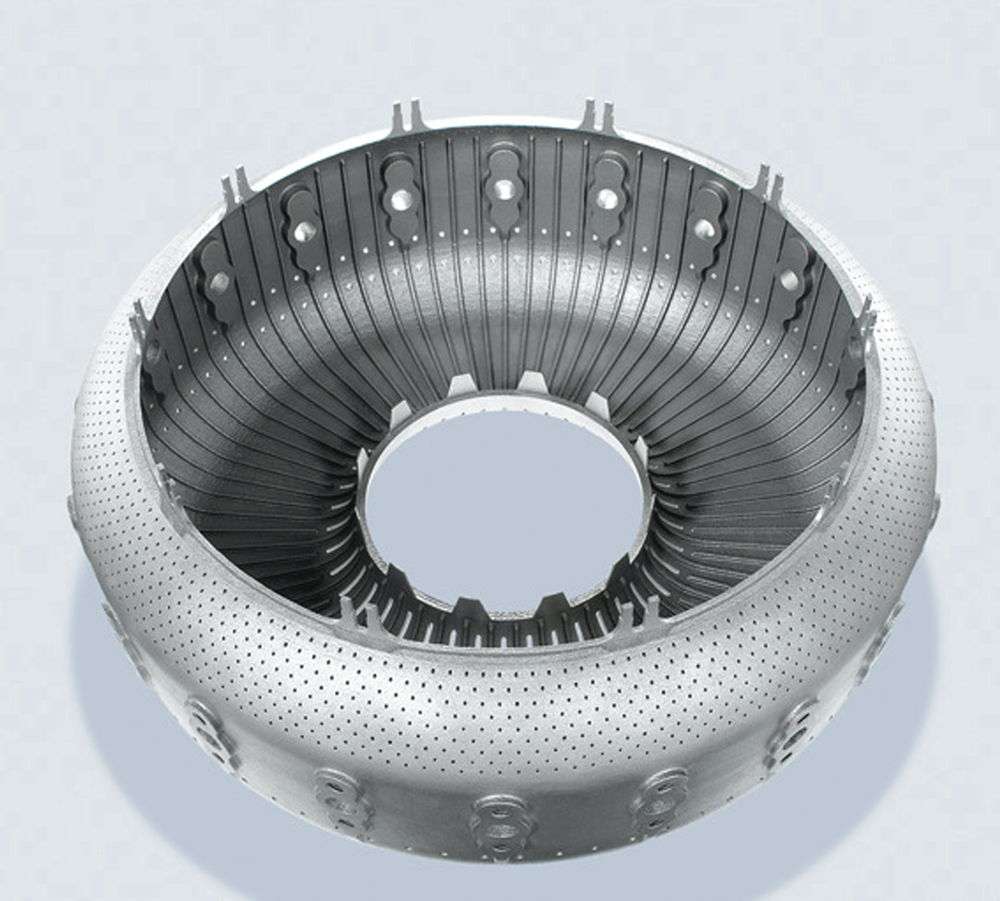

Le procédé permet en effet la réalisation de pièces extrêmement structurées, notamment à l’intérieur, avec des parois fines et fortement évidées, comportant, le cas échéant, des nervures et des membranes internes. On obtient de la sorte des composants extrêmement légers et néanmoins résistants. Il est aussi possible de générer des structures maillées et texturées, ou encore toute forme de canaux intégrés dans la masse et proches des parois extérieures, pour optimiser le refroidissement des moules d’injection, par exemple.

Dominique Beuchat précise encore: «Tout genre de projet est imaginable et ceci pour de multiples applications, telles que la construction ou la réparation de machines, l’outillage et les moules d’injection, les secteurs de l’aéronautique et de l’automobile, ou encore le domaine médical et l’horlogerie-joaillerie». La fabrication additive permet de développer de nouveaux modèles d’affaires sans avoir à investir au préalable dans des outils ou des moules coûteux avant de lancer un produit.

Dominique Beuchat constate: «La phase de conception est déterminante pour pouvoir profiter pleinement des avantages de la fabrication additive, mais les programmes de formation n’intègrent malheureusement pas encore ce sujet dans les cours; les possibilités effectives sont donc actuellement peu connues et donc finalement peu utilisées». Un enjeu de taille consiste à former des concepteurs aux techniques spécifiques de la fabrication additive et cela va de l’enseignement dans les écoles techniques aux équipes de recherche et développement des entreprises.

Subscriptions

Subscriptions