25 january 2013 |

La Revue POLYTECHNIQUE 11/2012 |

Matériaux

Fraiser des aubes de turbines en titane

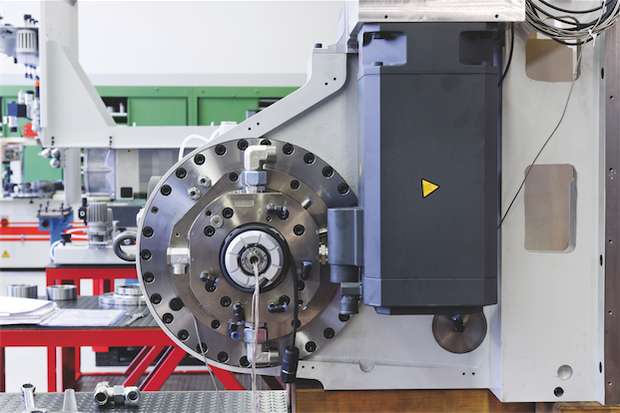

La surface complexe des aubes de turbines est usinée sur des centres de fraisage à cinq axes. Outre la précision, la productivité joue un rôle important. Pour la programmation de la commande CNC, le fabricant des fraiseuses StarragHeckert travaille en étroite collaboration avec les développeurs de la société Siemens.

La géométrie des aubes de turbines détermine l’efficacité des moteurs d’avions, des turbines à vapeur ou des turbochargeurs. La tendance s’oriente clairement vers les profilés minces en matériaux durs. Les aciers fortement alliés sont les matériaux les plus simples qui sont usinés dans les centres de fraisage de la société StarragHeckert. Désormais, on utilise fréquemment des alliages à base de titane ou de nickel dans les machines. S’ajoute à cela le fait que les aubes sont produites en série; la productivité des machines est par conséquent déterminante.

|

| Les aubes des turbines, dont la taille peut atteindre deux mètres, sont fraiséesavec une précision de l’ordre du centième de millimètre. |

Lors de l’usinage dynamique, des défauts sont apparus jusqu’à présent à la surface: marques de retour, arêtes écrasées ou traces de broutage. Même si toutes les tolérances ont été respectées, on pouvait voir fréquemment, sur les anciennes aubes de turbines, des bandes de ségrégation (ghostlines) ou des traces de broutage. Lorsque Bernhard Bringmann, directeur technique de la société StarragHeckert, présente aujourd’hui à ses clients une aube venant d’être usinée, rares sont ceux qui croient que celle-ci n’a pas été rectifiée. Une surface aussi régulière ne pouvait jusqu’à présent être obtenue que par une rectification ultérieure. La rectification est cependant contestée, étant donné que cela risque de modifier la géométrie des aubes. Ce sont surtout les surfaces d’amenée d’air qui sont délicates.

Corriger les erreurs dynamiques

Le fait que les centres de fraisage les plus récents travaillent avec une meilleure précision, ne relève pas seulement de la stabilité mécanique. Celle-ci peut être améliorée jusqu’à un certain stade; cependant, il subsistera toujours des déformations mécaniques. Cela peut donner lieu à des erreurs qui auront pour conséquence un contour imprécis des pièces. Les marques de retour qui apparaissent sur les surfaces galbées, lorsque la tête de fraisage change de direction, en sont un exemple typique. Cela se produit notamment lors d’accélérations importantes. Une marque perpendiculaire à la direction du flux apparaît alors à la surface de l’aube. Ces erreurs sont quasiment éliminées par une précommande dynamique et la fraiseuse travaille avec précision, même aux vitesses d’avance tangentielle élevées. Le kit technologique MDynamics de la commande du système d’automatisation Sinumerik intègre les fonctions correspondantes. Pour un paramétrage précis, les ingénieurs de la société StarragHeckert ont travaillé en étroite collaboration avec les développeurs de Siemens, qui ont simulé mathématiquement l’ensemble du système mécanique.

Une ligne direct entre développeurs

Bernhard Bringmann apprécie la collaboration étroite avec Siemens: «Ensemble, nous avons obtenu de beaux succès». La société StarragHeckert investit actuellement autant dans la programmation et l’optimisation de la commande, que dans le perfectionnement de la mécanique. A cet égard, les ingénieurs ont profité du système Sinumerik ouvert, auquel on peut intégrer des processus propres, tels que les cycles de mesure, par exemple. Le traînard sur l’axe X avec deux entraînements séparés est également une spécialité StarragHeckert: l’aube de la turbine est montée entre deux chariots, qui sont tous les deux entraînés. En raison de la dilatation résultant de l’échauffement des aubes, le déplacement des chariots ne doit pas être tout à fait synchrone. Le second chariot maintien l’aube avec une force constante et se déplace avec le chariot maître.

|

La technologie en bref

Le centre d’usinage à cinq axes, piloté par une commande Sinumerik 840D sl, est entraîné par un système Sinamics S120. La périphérie décentralisée est incorporée via des modules Simatic ET200, Safety étant intégrée via la commande Sinumerik. Le kit technologique MDynamics optimise le déroulement de l’usinage.

|

La disposition horizontale de l’aube de la turbine dans le centre de fraisage offre, en outre, l’avantage d’un flux optimal des copeaux. Parce que les ceux-ci sont une source de chaleur, Bernard Bringmann veut éviter la chaleur, car la machine et la pièce se dilatent, ce qui a pour effet de diminuer la précision. Les sources de chaleur sont par conséquent minimisées à l’aide de moteurs à haut rendement et une commande assuret la mise hors circuit des composants non utilisés, comme les compresseurs d’air, par exemple.

Eviter le broutage

Le broutage est un phénomène qui n’est pas si simple à éviter. Les aubes de turbines modernes ont souvent des à parois minces, de sorte qu’elles commencent à vibrer, notamment pour les blisks (Blade Integrated Disks), lorsque l’on fraise des roues complètes comportant plusieurs aubes dans une seule pièce de métal. Ici, les ingénieurs comparent les fréquences d’excitation du processus aux fréquences propres de la pièce et adaptent la chronologie des usinages et les vitesses de manière à éviter le broutage. Dans le pire des cas, un capteur d’accélération déclenche une alarme.

«Plus les choses avancent, moins nous livrons simplement des machines, mais nous élaborons l’ensemble des processus de fabrication pour nos clients», affirme Bernard Bringmann. «Un dialogue intense est nécessaire à cet effet, non seulement avec les clients, mais également avec Siemens en qualité de fabricant de la commande».

|

À propos de la société StarragHeckert

La société StarragHeckert est un fournisseur de machines-outils destinées à l’alésage, au tournage, au fraisage et à la rectification de pièces en métal ou en matériaux composites de taille moyenne ou grande. Le siège social du groupe est situé à Rorschacherberg, près du lac de Constance, où sont développés et produits les centres de fraisage à cinq axes pour les aubes de turbines ici.

|

Siemens Suisse SA

1020 Renens

Tél.: 0848 822 844

www.siemens.ch

Subscriptions

Subscriptions