21 december 2016 |

La Revue POLYTECHNIQUE

Gains de productivité: si le contrôle était une solution ?

Tout le monde le sait, dans un contexte de franc fort, l’industrie mécanique suisse doit redoubler d’efforts dans la recherche de gains de productivité afin de préserver sa compétitivité au plan international. Après plusieurs années d’optimisation, il est légitime de se poser la question suivante: où est-il encore possible de trouver des gains de productivité ?

Si l’on examine sommairement un processus de fabrication de pièces mécaniques, les principaux gains réalisables se situent dans l’usinage, la manutention entre les étapes successives du processus et le contrôle.

Historiquement, le premier réflexe a été d’investir dans des machines-outils ultra rapides, car la valeur ajoutée se trouve dans l’usinage de la pièce. Les constructeurs de machines l’ont d’ailleurs bien compris, car ils rivalisent depuis des années sur des temps d’usinage de plus en plus courts en concevant des machines toujours plus rapides et flexibles.

Le contrôle reste le «parent pauvre»

Côté manutention, il existe aujourd’hui de nombreuses solutions allant du robot aux systèmes de palettisation, qui permettent des gains de temps entre les séquences de fabrication. Ici aussi, les progrès ont permis, ces dernières années, de réaliser des gains non négligeables.

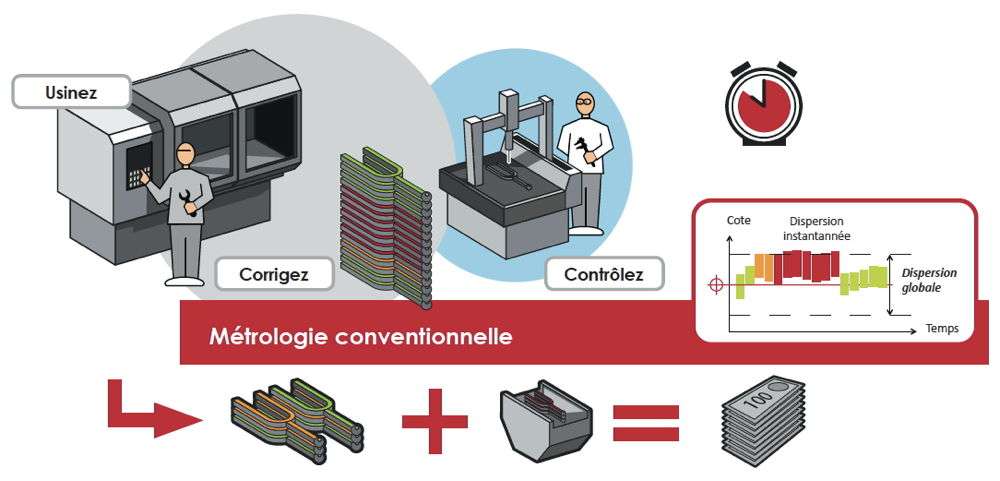

En revanche, il est intéressant de constater que le contrôle reste aujourd’hui encore le parent pauvre. Il est trop souvent considéré comme une opération dont la valeur ajoutée est difficilement justifiable dans les investissements, mais néanmoins indispensable. L’explication vient probablement de l’écart grandissant entre l’amélioration de la productivité des machines-outils et celle des équipements de contrôle. En effet, les performances des machines-outils, comme les vitesses d’usinage, le nombre d’axes, les changements d’outils, les commandes numériques, n’ont cessé de progresser, alors que les équipements de contrôle «bord de ligne» (type multi-cotes, comparateurs) ou les machines de mesure tridimensionnelle restent plus ou moins confinés dans les mêmes performances dynamiques. Les conséquences sont donc évidentes: là où il ne faut que quelques secondes pour usiner une pièce mécanique, il faut quelques minutes, voire quelques heures pour obtenir les résultats de son contrôle !

Un goulet d’étranglement

Face à ce constat, nous pouvons en déduire que le contrôle devient naturellement un goulet d’étranglement et peut remettre en cause l’ensemble de l’investissement, ainsi que les gains de productivité espérés. En effet, posséder la machine-outil la plus rapide du monde ne permettra aucun gain à son propriétaire, si celle-ci est arrêtée trop souvent, dans l’attente des résultats venant du contrôle.

Nous pouvons faire ici un parallèle avec le modèle économique des compagnies aériennes dites «low cost». Le leitmotiv de ces entreprises est le suivant: «plus mon avion vole, plus il est rentable et plus je crée de la valeur pour mes clients». Elles ne cherchent pas à acheter des avions plus rapides, mais bel et bien à minimiser le temps de stationnement de l’avion sur le tarmac en optimisant l’embarquement (réduire le nombre et la taille des bagages, ordre d’embarquement des passagers selon leur siège, etc.), le débarquement (ouverture des portes avant et arrière) ou encore par le pré-nettoyage de l’avion pendant le vol.

La stratégie dans les ateliers mécaniques doit donc suivre la même logique: «plus ma machine-outil fait de l’usinage, plus elle est rentable et plus je crée de la valeur pour mes clients». Il devient donc essentiel de réduire le temps de toutes les étapes entourant la machine-outil, comme le contrôle, notamment. Mais comment trouver le moyen idéal permettant la réduction des temps d’attente et donc d’arrêt de la machine ?

Deux familles d’équipements de contrôle

Il existe deux grandes familles d’équipements de contrôle pour la mesure de valeurs dimensionnelles et de géométries: les équipements de type «bord de ligne» (multicotes, comparateurs) et les machines de mesure tridimensionnelle (MMT).

Comme c’est souvent le cas, les avantages des uns sont les inconvénients des autres. En effet, les montages «bord de ligne» ont l’avantage d’être simples d’utilisation (comparaison à un étalon) et robustes. Ils donnent surtout très rapidement les résultats de mesure aux opérateurs. En revanche ces équipements sont assez limités pour répondre à des contrôles complexes (cotes de géométrie). Et surtout, ils sont peu souples, car souvent dédiés à un type de pièces déterminé. À l’opposé, les machines de mesure tridimensionnelle (MMT) apportent cette souplesse et cette puissance de calcul. Mais, bien que des améliorations aient été réalisées, elles restent encore lentes et surtout majoritairement pas ou peu adaptées à l’environnement des ateliers.

Une troisième voie

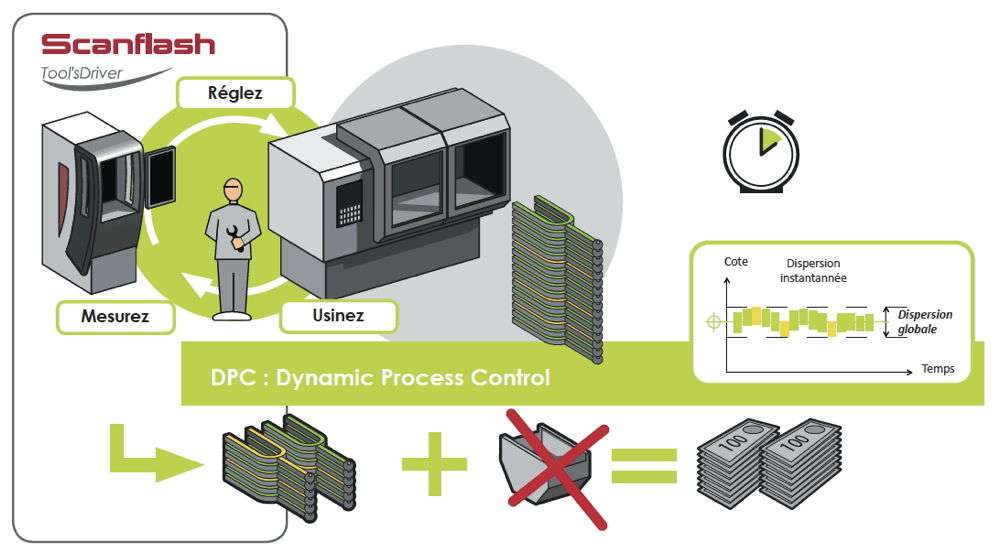

Il existe cependant une troisième voie, qui combine les avantages précités et qui permet de s’approcher du contrôle idéal. En effet, la société ESPI développe et commercialise depuis plusieurs années des équipements appelés Scanflash, qui peuvent être définis comme «des centres de mesure à grande vitesse». Le principe est simple: il s’agit d’une comparaison 3D par rapport à un étalon. Ces équipements sont capables de mesurer la totalité des cotes dimensionnelles et de géométrie d’une pièce, en une seule opération ultra rapide et de très haute précision, au pied de la machine-outil. La disponibilité immédiate des résultats de mesure, associée au module de correcteurs de CN Tool’sDriver permet le réglage et le pilotage numérique en temps réel des machines-outils, et c’est ici que réside la vraie valeur ajoutée. En effet, par sa réactivité, cette solution technique, nommée DPC (Dynamic Process Control), transforme le contrôle traditionnel en un réel pilotage des processus de fabrication et apporte des gains très importants aux parcs de machines-outils.

Les premiers retours d’expérience d’utilisateurs des équipements Scanflash font d’ailleurs état de performances remarquables pour des productions en moyennes et grandes séries, avec plus de «temps de copeaux», par des temps de changement de série divisés par dix, et davantage de pièces bonnes en réduisant les rebuts de réglage. La deuxième pièce étant déjà bonne, il y a davantage de souplesse pour produire en mode «pièce à pièce» en réduisant la taille des lots. Côté trésorerie, le BFE (Besoin Financier d’Exploitation) est fortement réduit, en raison de la diminution des stocks. D’autres économies sont réalisées sur les coûts directs et indirects avec des temps d’opérateur réduits, moins de procédures de contrôle, moins de m² de surfaces occupées et, finalement, plus de robustesse pour les processus d’usinage avec l’assistance apportée aux régleurs.

Une question de survie

En conclusion, la recherche de gains de productivité reste encore aujourd’hui une question de survie pour les industries suisses. En revanche, concernant la production de pièces mécaniques, les gains ne se trouvent peut-être plus là où on l’imaginait et des solutions telles que le module logiciel DPC Scanflash/Tool’sDriver pour le transfert de données de mesure vers les correcteurs d’outils, ouvrent de nouvelles perspectives en faisant passer le contrôle au niveau du pilotage, devenant ainsi une étape à réelle valeur ajoutée. Alors maintenant, voici un nouveau paradigme: «Demandez plus à vos machines-outils», ne pensez plus «contrôle», pensez «pilotage» !

Subscriptions

Subscriptions