07 november 2013 |

La Revue POLYTECHNIQUE 08/2013 |

Machine tools

La conception d’un banc de test pour un mécanisme horloger

Nohen Delieutraz*, David Pousset** et Dominique Heini**

Les techniques de prototypage rapide se démocratisent. De plus en plus de bureaux d’étude et de conception ont accès à ces nouvelles technologies. En exploitant leurs possibilités, il est désormais possible de matérialiser très rapidement des idées. Voici un exemple réalisé par un étudiant en formation de technicien ES en microtechnique de l’Ecole Technique de la Vallée de Joux (ETVJ).

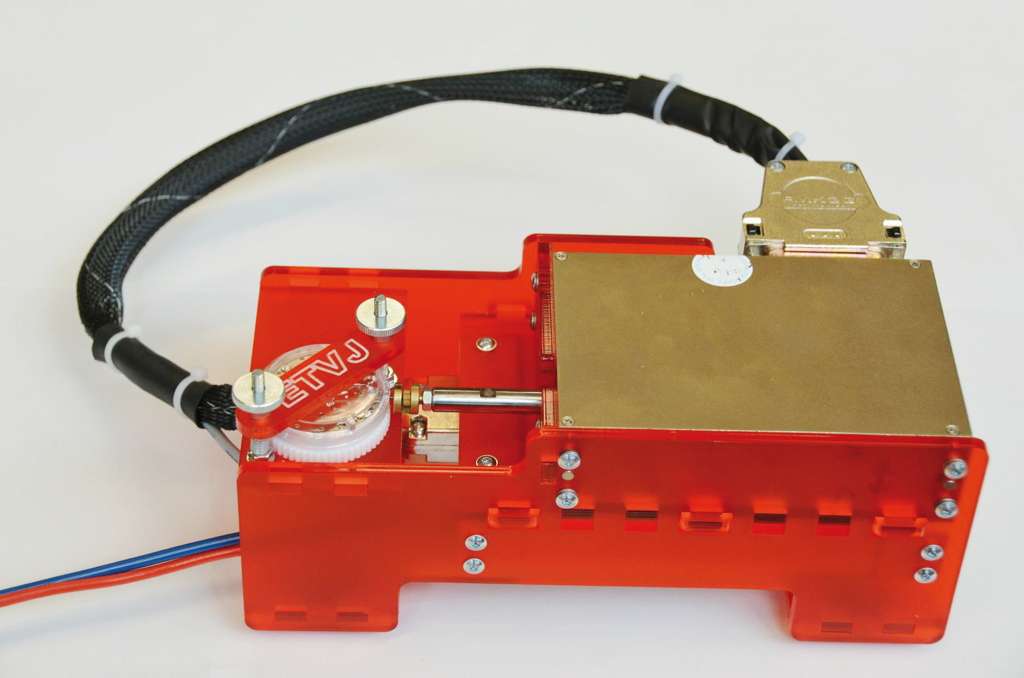

Dans le cadre du laboratoire horloger, l’Ecole Technique de la Vallée de Joux (ETVJ) a développé un banc de test permettant l’analyse de la fatigue sur le mécanisme de mise à l’heure de mouvements horlogers. Ce test a pour objectif de mettre en évidence une faiblesse ou une usure prématurée du mécanisme actionné lorsque l’on tire et pousse la tige de montre pour la mise à l’heure. Le banc de test doit positionner et maintenir le mouvement, soutenir la tige du remontoir, activer plusieurs fois la fonction du tiré et du poussé de la tige, ainsi qu’enregistrer la valeur maximale de force atteinte, tout en permettant la récupération des données pour les traiter par un tableur Excel.

Le mandat attribué était de repenser le banc de test existant. Le cahier des charges spécifiait la réutilisation de l’actionneur électrique de la société SMAC, l’emploi d’un posage standard pour le maintien des mouvements horlogers, ainsi que l’utilisation des outils de prototypage rapide de l’ETVJ, tels qu’une imprimante 3D et une machine de découpe de polyméthacrylate (PMMA) par laser.

L’impression tridimensionnelle

Afin de pouvoir placer facilement tous les mouvements horlogers sur le banc de test, des posages standardisés ont été conçus sur le logiciel Autodesk Inventor et directement réalisés avec une imprimante 3D OBJET30. Cette technologie d’impression permet d’obtenir de manière simple et rapide, une pièce en plastique à partir d’un fichier CAO sous format STL. Pour «imprimer» ces pièces, de fines couches de plastique (30 µm) sont déposées successivement puis polymérisées à l’aide d’une lampe UV. Ce processus est entièrement automatisé.

Le découpage laser

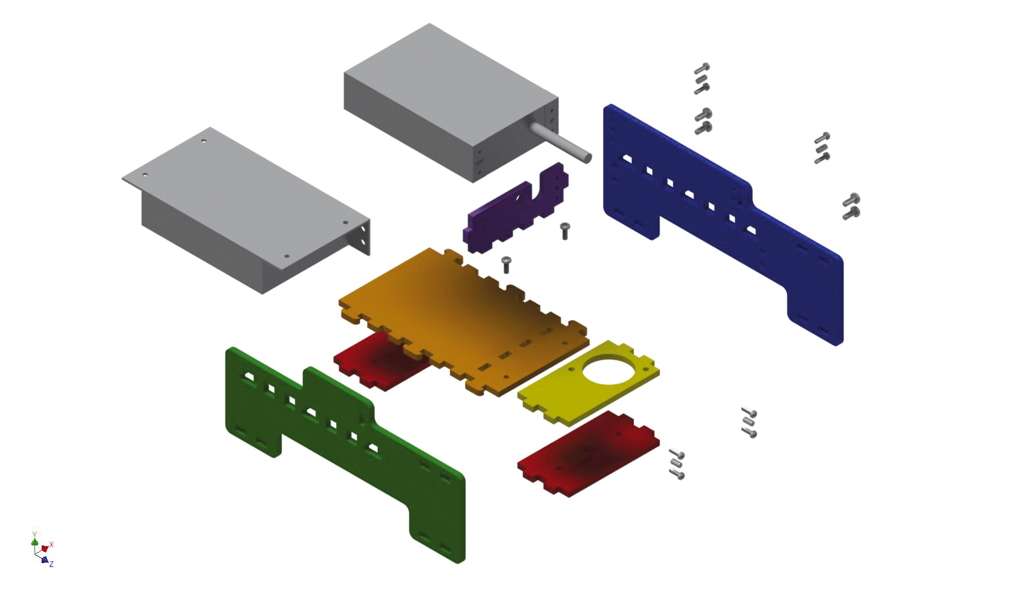

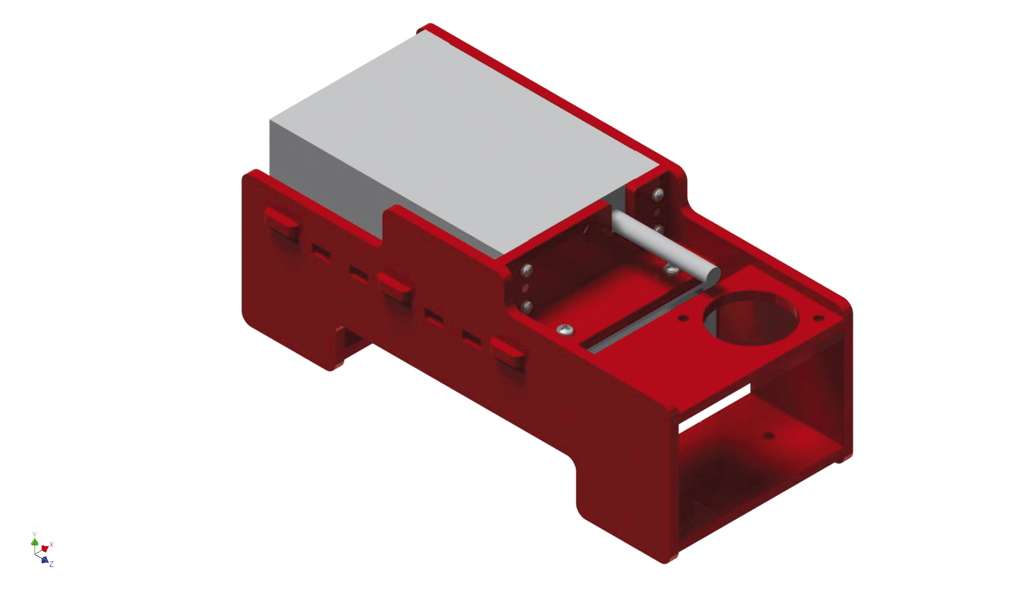

Le châssis du banc de test a été réalisé avec une découpeuse laser Trotec Speedy 300. Cette technique permet, à partir d’un plan 2D retravaillé, de découper rapidement les pièces de plaque de PMMA. Ce procédé, offrant une grande rapidité de mise en œuvre, nécessite de concevoir en s’adaptant au moyen de production. L’utilisation de clipsage, de mortaisage, d’emboîtement carré est simple à réaliser et permet de remplacer avantageusement un assemblage vissé.

Le banc de test

Le banc de test est principalement constitué d’un châssis en PMMA rouge et d’un actionneur SMAC. Dans ce cas, l’élasticité du PMMA n’est pas un problème en raison de la nature du test, qui n’exige pas de précision dimensionnelle particulière, puisque la mesure ne concerne que la force.

Un électro-vérin en guise d’actionneur

L’actionneur SMAC est un électro-vérin capable de relever 40 points de mesure de force et de déplacement dans l’intervalle de la course (1 mm environ) de la tige du remontoir. Il est alimenté via un amplificateur, qui est lui-même relié à un ordinateur. Un logiciel permet de contrôler l’actionneur ainsi que de relever toutes les données nécessaires à la détection d’une anomalie ou d’une fatigue de la mécanique.

La figure 3 montre une conception réalisée avec les outils de prototypage rapide de l’ETVJ. Nous y voyons la pièce transversale principale servant de verrouillage aux deux plaques verticales. Le tout est indémontable, tant que le boîtier de commande et l’actuateur SMAC sont vissés à la structure. Les pièces du châssis en PMMA sont emboîtées par mortaisage carré.

Les avantages des outils de prototypage rapide

Les techniques de prototypage rapide permettent un gain de temps considérable, mais demandent une conception optimisée dans cette direction. Les matériaux, étant plus faibles mécaniquement, doivent être placés de façon à obtenir une structure solide. Dans cet exemple, un banc de test qui aurait été fabriqué en usinage par enlèvement de copeaux peut être estimé à 800 francs. Alors que pour la même fonction, un banc de test réalisé avec des outils de prototypage rapide a coûté 200 francs environ.

Les outils de prototypage rapide, comparés à l’usinage par enlèvement de copeaux, sont moins complexes à l’utiliser, car ils ne nécessitent pas d’attention particulière quant à la préparation de l’outillage, au débitage de la matière, au serrage de pièces, ainsi qu’au nettoyage et à l’ébavurage final. L’utilisation de ces moyens permet un gain de temps, car ces outils sont utilisés directement par le constructeur lui-même, s’affranchissant ainsi de l’étape de mis en plan 2D. Celui-ci maîtrise donc entièrement le processus de développement. Nul besoin de passer par le département de production ou un sous-traitant usineur. Les outils de prototypage rapide ne remplacent cependant pas dans toutes les situations l’usinage par enlèvement de copeaux en raison des différences de caractéristiques mécaniques des matières mises en forme, ainsi que des précisions d’usinage souvent nécessaires en mécanique. Malgré leurs limitations, ces nouveaux outils offrent d’excellentes possibilités.

* Etudiant en formation ES microtechnique à l’ETVJ

** Maîtres responsables à l’ETVJ

Subscriptions

Subscriptions