06 september 2013 |

La Revue POLYTECHNIQUE 05/2013 |

Machine tools

La rapidité de coupe des machines-outils dans le titane

Usiner des alliages haute température tel que le titane peut s’avérer être un véritable défi. Le constructeur Mitsui Seiki, en partenariat avec le fournisseur d’outils et systèmes d’outillage Kennametal proposent une machine-outil équipée de quatre outils, chacun doté d’une nouvelle génération de fixation. Cette technologie est plus résistante aux à-coups, comparée aux autres systèmes d’outillage.

Pour de nombreux ateliers, usiner des alliages haute température très durs comme le titane est un véritable défi. Les constructeurs de machines-outils y ont répondu avec des centres de fraisage et de tournage, qui se caractérisent par la rigidité et l’amortissement des broches, ainsi que les machines aux structures et moteurs ajustables, tout cela afin de fournir les importantes forces de coupe requises, tout en limitant les vibrations indésirables, qui détériorent la qualité des pièces et la durée de vie des outils.

Afin d’usiner le titane avec un enlèvement de copeaux maximal, il faut prêter une attention soutenue à la machine-outil qui fournit la force, aux caractéristiques de l’outil coupant là où l’arrête de coupe rencontre la pièce à usiner, mais aussi à l’outil - là où la machine et l’outil «se donnent la main».

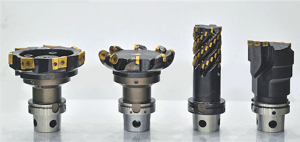

En avril 2012, le constructeur de machine-outil Mitsui Seiki (Franklin Lakes, dans le New-Jersey aux Etats-Unis), en partenariat avec le fournisseur d’outils et de systèmes d’outillage Kennametal Inc. (Latrobe, en Pennsylvanie), ont conduit un test de coupe dans une pièce en titane (Ti-6Al-4V) sur le centre d’usinage horizontal à commande numérique Mitsui-Seiki HPX63 équipé de quatre outils Kennametal, chacun doté d’outil KM4X 100.

Une machine-outil d’une grande capacité

Les critères clés de la machine HPX63 comprennent une grande capacité de travail se caractérisant par un diamètre maximum de 1050 mm et une hauteur de travail disponible (axe Y) de 1050 mm maximum. Les courses d’axes sont de 1000 mm en X et 900 mm en Z. La palette mesure 630 mm de côté. La table rotative figurant l’axe B, tournant à 12 tr/min, dispose d’un couple important et d’une grande capacité d’accélération. La vitesse de course est de 32 m/min avec 0,5 g d’accélération-décélération, et la vitesse d’avance est de 12 m/min.

Développée pour le travail de précision, les structures de la machine sont dimensionnées pour une grande rigidité, ses glissières sont durcies, rectifiées et polies à la main. La précision et la répétabilité de positionnement sont de 0,001 mm. La broche, propre au constructeur Mitsui, qui compense automatiquement les variations de température, ne nécessite pas de période de chauffe. Ce constructeur offre plusieurs options de broches pour répondre aux besoins des utilisateurs: entraînement direct ou variable, différents couples et vitesses de rotation.

La rugosité, la rigidité, ainsi que la précision de la machine HPX63 sont excellentes pour l’usinage du titane, de l’inconel, des aciers d’outils, des aciers inoxydables et de l’aluminium pour l’aéronautique, l’énergie, les compresseurs, les moules et matrices, les montages et outillages, le prototypage automobile, ainsi que les industries d’usinage de précision.

Un attachement d’outil solide

Il est important de choisir un attachement d’outil qui donne le meilleur rendement possible. La plupart des outils du marché sont solides et les broches ont des forces de serrage relativement faibles. La rigidité de l’attachement est limitée, du fait que les interférences radiales doivent être maintenues au minimum. Les tolérances requises pour garder un contact surfacique constant sont très ténues, ce qui conduit à des coûts de fabrication élevés.

L’attachement d’outil KM4X de la société Kennametal représente la nouvelle génération de la gamme KM. Certains systèmes peuvent être capables de transmettre un couple considérablement élevé, mais les forces de coupe génèrent aussi des à-coups qui excèdent les limites d’interface avant d’atteindre les limites de couple. En utilisant un contact trois-points pour augmenter la stabilité et optimiser la distribution de la force de serrage, ainsi qu’un adaptateur d’interférence, la technologie KM4X est trois fois plus résistante aux à-coups, comparée aux autres systèmes d’outillage.

Lors du test de coupe, la machine HPX63 était équipée d’une broche haute puissance à couple élevé, dont les maximas sont de 26/22 kW et 1081 Nm. L’attachement d’outil KM4X 100 génère une force de serrage de 85 kNm, soit plus de deux fois celle d’un HSK100 et trois fois celle d’un BT50 qui sont, respectivement de 40 kNm et 25 kNm.

Les outils coupants utilisés pour le test

Les quatre outils coupants employés durant le test étaient les suivants:

- une fraise à surfacer de 203,2 mm de diamètre munie de sept plaquettes carrées indexables;

- une fraise à surfacer de même diamètre dotée de sept plaquettes rondes;

- un outil de coupe hélicoïdal (HARVI Ultra) de 76,21 mm de diamètre et 228,6 mm de long, muni de cinq hélices de onze plaquettes chacune;

- un foret à fond plat indexable FBI de 125 mm de diamètre comportant six plaquettes indexables.

La puissance de la machine-outil et de la broche, ainsi que la meilleure force de serrage de l’attachement d’outil ont donné d’excellents résultats de tests de coupe. Pour la fraise à surfacer à plaquettes carrées, le taux d’enlèvement de métal a atteint 88,74 cm³/min à une vitesse de broche de 64 tr/min, pour une coupe de 12 mm de profondeur et 45 mm de largeur, à une avance de 164,3 mm/min. A une vitesse de broche de 73 tr/min, une largeur de coupe de 177,8 mm pour 3 mm de profondeur et 88,9 mm/min de vitesse d’avance, la fraise à surfacer à plaquettes rondes a pu atteindre un taux d’enlèvement de 47,42 cm³/min.

L’outil de coupe hélicoïdal HARVI UltraTM, qui coupait simultanément dans les directions X et Y, a culminé à un taux d’enlèvement de métal de 309 cm³/min à une vitesse de broche de 171 tr/min, 101,6 mm/min d’avance et une coupe de 40 mm de profondeur et 76,21 mm de largeur.

Le foret FBI a réalisé un trou à fond plat dans la pièce en titane, à une vitesse de broche de 102 tr/min, avec une avance de 10,2 mm/min et un diamètre de trou de 125 mm, à un taux d’enlèvement de 125,2 cm³/min. Après le premier trou, la pièce a été tournée de 45° par rapport à la broche et un trou d’angle a été foré au travers du trou précédent.

Un maximum de productivité

Comparé aux machines-outils standard ou polyvalentes, le modèle HPX63 est capable d’atteindre entre 1,5 et deux fois le taux d’enlèvement de métal en usinage d’alliage de titane. L’attachement d’outil KM4X a suffisamment de force de serrage et de stabilité pour permettre à l’utilisateur de travailler aux plus hauts niveaux de couple et de vitesse de rotation que la machine et la broche peuvent fournir. Plus on gagne en productivité avec la machine, plus on gagne en performance de coupe avec l’outil. De plus, un attachement d’outil KM4X 100 va atteindre les niveaux de performance d’un HSK125, mais ne nécessite ni une broche plus longue, ni un bras de changement d’outil plus gros, ni un magasin d’outil plus large, ni les autres accroissements associés qu’une machine de plus grande taille mobiliserait. Définir la bonne machine-outil avec le bon outil , ainsi que le bon attachement peut aboutir à un système productif pour couper le titane et les autres alliages difficiles. L’ensemble va augmenter la performance de la machine-outil et donner le meilleur du détourage, du fraisage, du forage et même du tournage en termes de productivité.

Subscriptions

Subscriptions