28 june 2013 |

La Revue POLYTECHNIQUE 03/2013 |

Packaging

L’attrait visuel stimule la décision d’achat

L’emballage conçu par le fabricant joue un rôle majeur dans la visibilité, l’attractivité, ainsi que la décision d’achat. Son design, son esthétique et sa présentation font toute la différence. La nouvelle machine multi-fonctions MOOG1 TBR permet des impressions en héliogravure monochrome pour des emballages sophistiqués, à l’aide de cylindres gravés ou de plaques photopolymères numériques. La conception inclut un moteur pneumatique certifié ATEX permettant de soulever et d’abaisser les bacs d’encre.

Tout se joue au niveau de l’emballage. La plupart des décisions d’achat ont lieu spontanément, en l’espace de quelques secondes. Le design, l’esthétique et la présentation font toute la différence, l’emballage permettant de guider le consommateur au travers d’étalages de plus en plus abondants. Si cet emballage parvient à toucher la partie émotionnelle de son cerveau, son système limbique, il stimulera la décision d’achat. Parallèlement, à sa fonction de protection, l’emballage joue un rôle prépondérant dans la «capture» de l’attention du consommateur et dans la provocation d’un achat impulsif.

«L’impression de finition offre à cet égard différents moyens d’améliorer l’image d’un produit par rapport à celui de la concurrence et de s’en démarquer», affirme Achim Kurreck, directeur général de la société H. C. Moog. Son travail le conduit à considérer toutes sortes d’emballages et à suivre les tendances du marché. Son entreprise développe et fabrique depuis des décennies d’innovantes presses à feuilles pour l’impression en héliogravure, ou l’impression hélio, pour la mise au point d’emballages de qualité. Malgré la domination mondiale de l’impression offset et l’impression de finition dans le domaine de l’emballage, la société familiale de Hesse est parvenue à s’imposer dans le marché de niche de l’impression hélio.

Qu’est ce qu’au juste l’impression hélio? Dans le procédé d’héliogravure, les éléments à imprimer sont introduits dans le rouleau d’impression (plaque cylindrique ou en polymère) sous forme de dépressions – appelées puits – de nos jours généralement par laser. Le rouleau d’impression est préalablement plongé dans le bain de teinture et l’encre en excès est retirée de la surface du cylindre d’impression à l’aide d’un racloir. L’encre rémanente se concentre alors exclusivement dans les puits. Au moyen du cylindre de contre-impression, le substrat (papier, carton ou film plastique) est pressé contre le mécanisme d’impression. La pression de contact et les forces adhésives provoquent alors le transfert d’encre. La profondeur et la densité des puits déterminent l’intensité de la couleur, l’image résultante étant d’une grande qualité et d’une haute résolution.

«Pour de nombreuses applications, l’impression hélio industrielle offre une qualité supérieure à celle d’autres procédés», explique Achim Kurreck, qui voit dans cette technique une solution peu onéreuse pour la production d’emballages de haute qualité. Ainsi, depuis la fin de l’année 2011, la société suisse Amcor Tobacco Packaging, un acteur mondial de l’emballage, opère une presse à feuilles pour impression hélio monochrome de la marque Moog pour la production de maquettes et de petites séries se caractérisant par une haute qualité d’impression.

| Figure 1. Le moteur pneumatique BASIC LINE. |

Une nouvelle machine multifonctionnelle

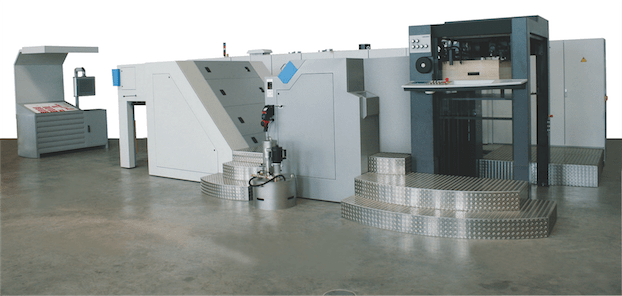

Le nouveau modèle MOOG1 TBR Compact 740/1040 est une machine multifonctionnelle pour une dimension de feuille maximale de 740 x 1040 mm et une puissance maximale de 12’000 feuilles par heure. Celle-ci permet des impressions hélio aussi bien à l’aide de cylindres gravés qu’avec des plaques en photopolymères numériques. «Ce nouveau développement condense en un seul produit toute notre expérience en matière d’impression hélio», précise Achim Kurreck. «Le cœur de la presse, le cylindre de contre-impression double taille, est composé d’une fonte de haute qualité. Ceci nous a permis d’augmenter encore la pression de ligne pour le gaufrage sans que cela porte atteinte à la durée de vie de la machine».

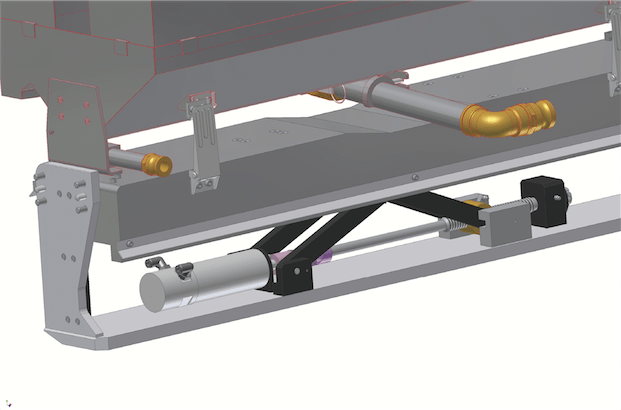

Pour le transfert de l’encre sur le cylindre d’impression ou la plaque de polymère, les spécialistes de l’impression hélio ont mis au point des bacs d’encre d’un nouveau type. Trois sortes de bacs sont disponibles pour différentes quantités d’encre. «Nous obtenons un mélange optimal avec des quantités d’encre minimes, ce qui améliore la performance environnementale des produits à des fins de recyclage et minimise les coûts d’impression», déclare Achim Kurreck. Pour le réglage en hauteur des bacs d’encre, le fabricant avait besoin d’une alimentation pouvant être utilisée dans des atmosphères explosibles.

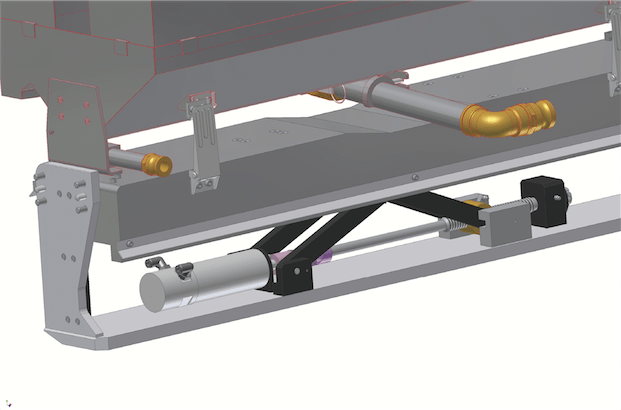

Son choix s’est porté sur un moteur pneumatique de la société DEPRAG SCHULZ GMBH & CO d’Amberg, en Bavière. Un puissant moteur à palettes de 400 W de la gamme BASIC LINE est installé directement au cœur de la presse, plaqué contre le bac d’encre. Avec une vitesse nominale de 60 tr/min et un couple nominal de 63,6 Nm, il assure le réglage en hauteur du bac d’encre.

Le fonctionnement de ces moteurs repose sur un principe très simple. L’air comprimé qui sert de fluide de pression fait circuler l’air au sein d’un rotor cylindrique en position excentrique. Les fentes du cylindre sont dotées de palettes qui, en raison de la force centrifuge, se trouvent pressées contre la paroi du cylindre, ce qui génère des caissons d’air comprimé cherchant à s’échapper. Lors de l’expansion de l’air comprimé dans les caissons, l’énergie de la pression est transformée en énergie cinétique – il en résulte un mouvement de rotation. La détente permanente d’air comprimé maintient le moteur à une température modérée, éliminant tout risque de surchauffe. Enfin, l’air comprimé est un porteur d’énergie sûr et sans risque d’explosion au contact d’installations pouvant être défectueuses. «C’est pourquoi nos moteurs pneumatiques à palettes peuvent être utilisés dans des zones à atmosphère explosible», précise Dagmar Dübbelde, chef de produit.

Tous les moteurs pneumatiques de la gamme BASIC LINE sont logés au sein d’un corps en fonte robuste et certifiés ATEX pour une utilisation permanente en zones dangereuses. «La mise en conformité selon la norme ATEX n’a impliqué aucune dépense de temps ni de ressources supplémentaire», déclare Achim Kurreck. Il s’agit d’un critère important dans la décision d’équiper sa machine à impression du moteur pneumatique DEPRAG.

Les avantages d’un moteur pneumatique

Il existe plusieurs arguments en faveur du recours à un moteur pneumatique. Leur avantage principal est sa remarquable puissance. En moyenne, à puissance équivalente, les moteurs pneumatiques sont cinq fois plus légers et trois fois moins encombrants que les moteurs électriques classiques. La puissance fournie par les moteurs pneumatiques sur une durée prolongée est quasiment constante, ce qui permet de les utiliser en présence de charges très variables. La puissance du moteur peut être ajustée en agissant sur le volume d’air, à l’aide d’un système sans paliers, ce qui évite tout risque de surcharge du moteur. Celui-ci résiste à la charge jusqu’à l’arrêt et reprend ensuite son mouvement sans aucun dommage, autant de fois que nécessaire. Grâce à leur versatilité, la simplicité de leur conception, leur poids réduit, leur grande amplitude de régimes et leur faible risque d’explosion, les moteurs pneumatiques se caractérisent par un large spectre d’utilisation.

Les autres caractéristiques de ce moteur ont également contribué à convaincre les ingénieurs de la société H. C. Moog. Les moteurs pneumatiques à palettes sont en effet extrêmement robustes et nécessitent très peu d’entretien. Seules les palettes doivent être remplacées à intervalles réguliers, sans devoir démonter le moteur. «Nos moteurs à air comprimé BASIC LINE reposent sur un système de remplacement de palettes qui permet d’effectuer la maintenance en l’espace de quelques minutes. Après avoir desserré les vis du cylindre et déposé le rouleau, les palettes peuvent être retirées avec des pincettes et remplacées par de nouvelles», explique Dagmar Dübbelde.

|

Figure 3. Le moteur BASIC LINE installé.

|

L’héliogravure pour la production d’emballages

L’impression en héliogravure est considérée par les experts de la société H. C. Moog comme un excellent processus d’impression pour la production d’emballages sophistiqués et de qualité irréprochable, tel que l’exige le marché actuel. «L’impression en héliogravure est la seule méthode qui garantit une production stable de qualité élevée et constante», explique Achim Kurreck. Ceci est renforcé par la présence d’un viscosimètre en ligne au sein de la presse, qui assure une viscosité constante tout au long de la production. Etant donné que chaque produit d’impression exige la fabrication d’un cylindre d’impression ou d’une plaque de polymère propre servant de copie maître, les cellules sont adaptées au substrat d’impression et aux dimensions des pigments de couleur à appliquer. D’après Achim Kurreck, ceci garantit la constance de la qualité d’impression. «Aucun paramètre inconnu ne peut affecter négativement la qualité d’impression», ajoute-t-il.

Après l’impression, les feuillets entrent dans le processus de séchage. Ici aussi, la société H. C. Moog explore de nouvelles voies avec sa presse pour impression en héliogravure monochrome: depuis la console de la machine, le séchage des feuillets, qui repose sur un système de soufflerie radiale et d’éléments de chauffage à fréquence contrôlée, peut être adapté aux exigences du substrat et à l’épaisseur de l’encre appliquée. Dans un premier temps, l’encre est séchée sur le feuillet à température ambiante, à l’aide de lames d’air à grande vitesse (High Speed Air Knives, HAK), dont la pression et la vitesse de déplacement d’air peuvent être réglées. Ensuite, les feuillets passent par trois autres cartouches de séchage combinées. Entre la première et la deuxième cartouche, un nouveau système HAK évacue l’air afin de le réalimenter dans le système et de recycler l’énergie ainsi récupérée. «Ceci permet d’économiser des ressources et a un impact sensible sur le bilan global de consommation d’énergie de la machine», ajoute Achim Kurreck.

Dans la mesure où il permet de réaliser de multiples passages d’impression, le nouveau modèle MOOG1 TBR Compact 740/1040 peut aussi bien être utilisé en tant que machine de production unique qui associé§ à d’autres presses à feuilles au sein d’une chaîne d’impression en héliogravure hors ligne. Contrairement à la rotogravure, aucun ajustement du diamètre du cylindre n’est nécessaire. Ceci minimise les coûts, puisqu’il est possible d’imprimer toutes les tailles d’emballage s’accommodant du format 740 x 1040 mm», explique Achim Kurreck. «Lors de l’utilisation de plaques en photopolymères, on a toujours recours à des plaques de mêmes dimensions. Ceci permet également d’effectuer des travaux d’impression miniatures de manière à la fois économique et efficace».

De nombreux secteurs industriels recherchent des résultats toujours plus originaux pour attirer l’attention des consommateurs. Les techniques sophistiquées d’impression en héliogravure et l’utilisation de bronzes ou d’encres avec des pigments métalliques mettent en valeur la qualité des produits présentés, influençant ainsi le choix des consommateurs. Les impressions peuvent être réalisées tant sur du papier ou du carton, que sur des films non étirables, ainsi que sur divers autres substrats. Même les impressions dites de «sécurité», qui protègent contre les contrefaçons, sont possibles avec la machine MOOG1 TBR Compact.

DEPRAG SCHULZ GMBH u. CO.

D-92224 Amberg (Allemagne)

Tél.: 09621 371 343

www.deprag.com

H. C. MOOG GmbH

D-65385 Rüdesheim am Rhein (Allemagne)

Tél.: 06722 9000-0

www.hcmoog.de

Subscriptions

Subscriptions