14 december 2018 |

La Revue POLYTECHNIQUE

Le production du ciment en pleine mutation

Le ciment est le matériau de construction le plus utilisé au monde, et le secteur est en pleine expansion. Les fabricants se voient cependant confrontés à de nombreuses exigences: les cimentiers sont tenus de respecter des normes environnementales de plus en plus strictes, et ce dans un secteur d’activités faisant partie des plus gros émetteurs de CO2. Ils doivent, d’autre part, faire face à une pression économique de plus en plus forte, due aux surcapacités sur le marché.

On n’arrêtera jamais de construire– c’est un vieil adage dans le secteur du bâtiment. Que ce soit aux États Unis, en Asie ou en Afrique, les grands projets d’infrastructure requièrent des quantités croissantes de matériaux de construction pour les bâtiments, routes, aéroports, ponts ou barrages. La production mondiale de ciment a pratiquement quadruplé depuis 1990. En 2016, elle s’élevait à quelque 4,17 milliards de tonnes.

|

Le convoyeur tubulaire est une technologie écologique, ne nécessitant que peu d’entretien. Le transport dans une enceinte fermée prévient les chutes du produit, tout en évitant sa contamination. (Photo: BEUMER Group GmbH & Co. KG) |

Croissance de l’exportation du ciment et du clinker

Cette croissance est due en grande partie au développement des marchés en Asie, le marché chinois en particulier. Malgré cette demande de plus en plus forte, les cimentiers se battent dans le monde entier contre la surproduction, qui a fait son apparition durant les dernières années, en Chine surtout. Cette surproduction entraîne une chute des prix du ciment et du clinker. Ces excédents de capacité font que certains pays se tournent de plus en plus vers l’exportation du ciment et du clinker, un produit intermédiaire de la production du ciment. Parallèlement, les pays préférant importer le ciment plutôt que de le fabriquer sont de plus en plus nombreux. En 2016, plus de 150 nations ont importé du ciment et du clinker. Dans ce contexte, l’entreprise allemande BEUMER Group aide les cimentiers en leur proposant des machines et installations adaptées aux conditions du marché, qui leur permettent d’augmenter la productivité de leurs installations.

L’Australie est l’un de ces pays. Les normes australiennes, très strictes en matière d’environnement, ainsi que la pression économique, font augmenter les importations de ciment et surtout de clinker, ce dernier étant ensuite moulu pour le transformer en ciment. Les produits importés proviennent d’Indonésie, de Chine ou du Vietnam. Les importations remplacent de plus en plus la production locale de ciment et de clinker. En 2016, le taux d’utilisation des capacités locales de production de ciment était d’à peine 57 %.

| Les systèmes de transport sur courroie permettent un transport rapide et efficace de produits en vrac entre le lieu d’extraction et celui de destination, y compris en terrain difficile. (Photo: BEUMER Group GmbH & Co. KG) |

Des combustibles alternatifs pour minimiser l’impact environnemental

La production de ciment est à l’origine d’émissions considérables de CO2partout dans le monde. Celles-ci sont dues en grande partie aux émanations provenant de la chaux utilisée dans la fabrication du clinker.

Selon le procédé de fabrication utilisé, les émissions de CO2varient entre 0,6 et 0,99 tonne par tonne de ciment. On estime que sept à huit pourcents des émissions mondiales de CO2sont dues à la fabrication du ciment. Les fabricants peuvent partiellement réduire ces énormes quantités en remplaçant le clinker de ciment par d’autres produits, tels que les cendres pulvérulentes, l’argile ou le laitier de haut fourneau granulé.

Un autre moyen de réduire les émissions de gaz à effet de serre dans la fabrication du ciment consiste à utiliser des combustibles de remplacement, ce qui contribue d’ailleurs à baisser les coûts de production. Les sources d’énergie ne sont alors plus des combustibles fossiles, comme le charbon ou le gaz, mais des combustibles alternatifs.

Outre les huiles usées ou les solvants, la majeure partie des combustibles alternatifs proviennent de déchets communaux ou industriels, tels que les matières plastiques, papiers, matériaux composites et textiles. Sans oublier les pneus usés entiers ou en morceaux, qui contribuaient pour environ 6 % des combustibles alternatifs utilisés en Allemagne en 2016. Le caoutchouc des pneus possède une valeur calorifique similaire à celle de la houille, et le fer contenu dans l’armature rentre dans la composition minéralogique du ciment, ce qui réduit la quantité d’apports ferreux nécessaires.

Des systèmes adaptés à la production

En tant que fournisseur de systèmes, BEUMER Group développe des solutions individuelles adaptées aux demandes des cimenteries. Il s’agit d’installations de transport de type transporteurs à courroie en auge et transporteurs tubulaires, de différents types d’élévateurs à godets et d’installations de manutention de clinker, ou encore de systèmes de chargement et de lignes complètes d’emballage.

Ces systèmes couvrent toute la chaîne de production, depuis le déchargement du véhicule d’approvisionnement jusqu’au stockage, en passant par la prise d’échantillons, le transport et le dosage des combustibles de substitution solides. Sans oublier les installations automatiques permettant le dosage de pneus de tailles et poids différents, leur séparation et l’alimentation du four rotatif.

| Un élévateur à godets sur courroie, équipé de la technologie renforcée HD. (Photo: BEUMER Group GmbH & Co. KG) |

Une usine danoise qui utilise des combustibles de substitution

Aalborg Portland A/S mise, par exemple, sur de telles installations. BEUMER Group a conçu pour cette usine danoise, une solution complète permettant l’utilisation énergétique de différents types de déchets. Les combustibles de substitution utilisés ne sont pas les mêmes pour le calcinateur et le brûleur principal. Les combustibles de compositions différentes sont stockés, transportés et dosés de manière efficace.

Les combustibles de substitution prêts à l’emploi dans les fours sont livrés en semi-remorques à fonds mouvants. Ils sont déchargés à leur arrivée et temporairement stockés. Les deux lignes reçoivent les produits en provenance de la halle de stockage, au moyen des fonds de transport modernisés par BEUMER Group. Pour le transport des combustibles de substitution déjà traités, de la halle de stockage au calcinateur et au brûleur principal, BEUMER a fourni et installé un convoyeur tubulaire comme pièce maîtresse de chaque installation. Cet équipement, qui ne nécessite que peu d’entretien, permet un transport silencieux, sans émissions et de manière efficace sur le plan énergétique. La construction fermée empêche les chutes de produit et évite, comme c’est le cas lors du transport à l’air libre, que des poussières ou odeurs s’échappent dans l’atmosphère. En outre, le convoyeur tubulaire s’adapte aux parcours sinueux et demande nettement moins de points de transfert que les transporteurs à courroie.

Des transporteurs de plus de 10 km

Les transporteurs à courroie de BEUMER Group, qu’il s’agissent de convoyeurs tubulaires ou de transporteurs à courroie en auge ouverts, sont particulièrement adaptés au transport de produits en vrac sur des terrains accidentés. En fonction de la topographie, les convoyeurs à bande terrestre, souvent longs de plus de 10 km, peuvent être dotés de courbes horizontales et verticales. Selon le produit à transporter, il est possible de réaliser un angle d’inclinaison de 15°. Les installations de manutention de BEUMER Group permettent d’atteindre un rendement de 10’000 t/h.

Ces transporteurs à courroie sont équipés de commandes électriques et de courroies à basse énergie. Ils sont, pour cette raison, particulièrement demandés en période de changements climatiques et d’émissions croissantes de gaz à effet de serre. Les moteurs/générateurs sont le plus souvent à vitesse variable, selon la topographie. Une répartition optimale de la sollicitation des moteurs est ainsi assurée, quelles que soient les conditions de fonctionnement. Lorsque le système de transport sur courroie est en pente, l’installation fonctionne en mode générateur. L’énergie électrique ainsi produite est transférée sur le réseau public.

Des élévateurs à godets pour produits grossiers

Afin de produire de manière économique, les différents types d’élévateur à godets fournis par BEUMER Group ne réclament pas de gros investissements, ont une longue durée de vie et sont faciles à entretenir. Selon l’application à laquelle ils sont destinés, les godets sont montés soit sur une courroie, soit sur une chaîne centrale.

Les élévateurs à godets sur courroie étaient réservés, par le passé, au transport de produits en vrac de faible granulométrie. Dans les anciens élévateurs à godets, les produits grossiers risquaient, en effet, de se coincer entre le godet et la courroie et d’endommager celle-ci. Le modèle renforcé d’élévateur à godets à grand débit sur courroie, type HD (Heavy Duty) permet le transport de produits grossiers, comme le clinker, par exemple. Cet élévateur est construit de manière à ce qu’il ne subsiste plus aucun espace entre la courroie et les godets.

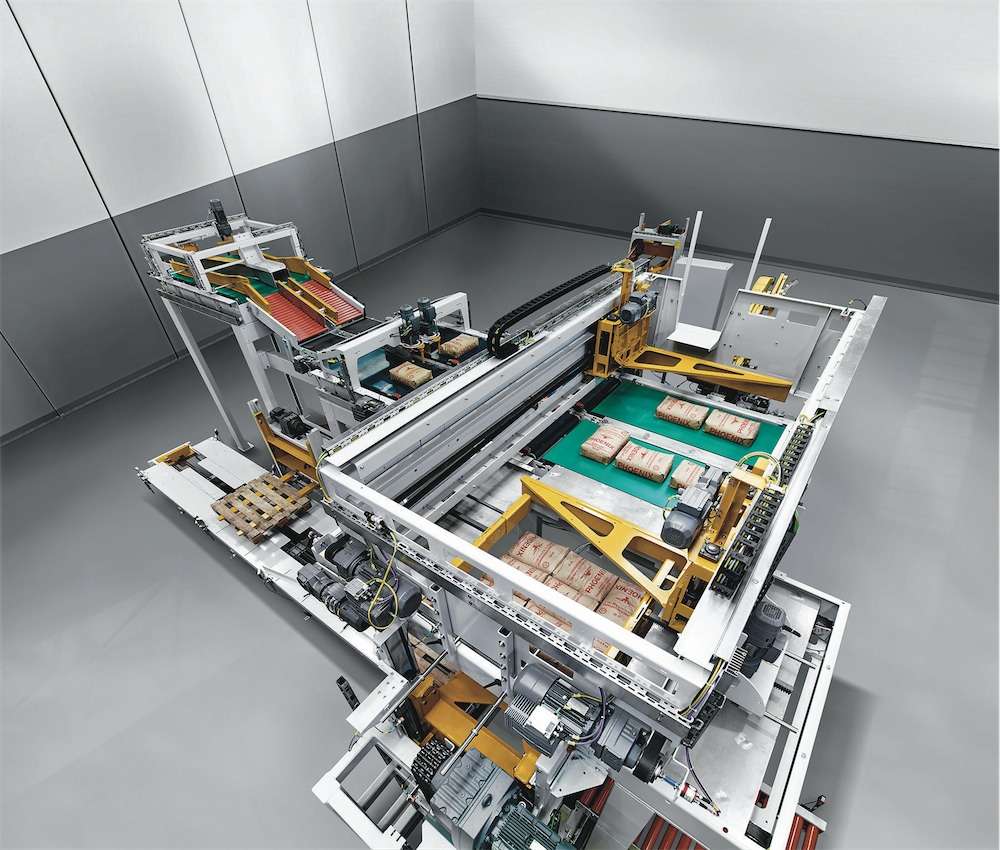

Des lignes complètes d’ensachage

Jusqu’au moment où le ciment atteint le silo en tant que produit fini, une grande partie des coûts relève du transport. Le ciment est transporté en vrac ou emballé dans des sacs. L’essentiel de la production mondiale de ciment est transporté en vrac et quitte les terminaux par la route, dans des wagons ou par bateau. Une grande partie du ciment est ensaché, palettisé et emballé avant de franchir des distances parfois très longues pour arriver en sacs chez le client. BEUMER Group propose pour cela des lignes complètes d’emballage, consistant en une installation de remplissage rotatoire dotée d’un dispositif électronique de pesage.

L’installation est complétée par un présentateur de sacs et un magasin pour les paquets de sacs. Des palettiseurs à couches, dont la capacité peut atteindre 5500 sacs par heure, empilent ensuite les sacs automatiquement. Les installations peuvent être équipées d’un dispositif de rotation à transporteur double permettant une orientation rapide, précise et en douceur des sacs, sans les déformer. Son système de commande intelligente met à profit les dimensions et le poids du sac pour les positionner très exactement, en fonction du canevas sélectionné. Les piles de sacs arrivent ensuite sur l’installation d’emballage au moyen de transporteurs à rouleaux.

Charger et palettiser en une seule étape

On note, y compris sur les marchés en plein développement, comme en Inde, une forte tendance à l’automatisation dans le domaine de l’emballage et du chargement, destinée à réduire les coûts. Pour le chargement automatique de produits en vrac ensachés sur des camions, BEUMER Group dispose d’un système de chargement et palettisation d’une capacité de 3000 sacs par heure. La machine charge et empile les sacs de produit directement sur la plate-forme de chargement ou sur les camions, sans qu’il soit nécessaire d’utiliser des palettes. Ces équipements s’utilisent également pour le chargement de wagons et de bateaux.

BEUMER Group GmbH & Co. KG

D-59269 Beckum

Tél. 0049 2521 240

www.beumergroup.com

Subscriptions

Subscriptions