16 january 2019 |

La Revue POLYTECHNIQUE

Les exigences relatives aux systèmes d’assemblage modernes

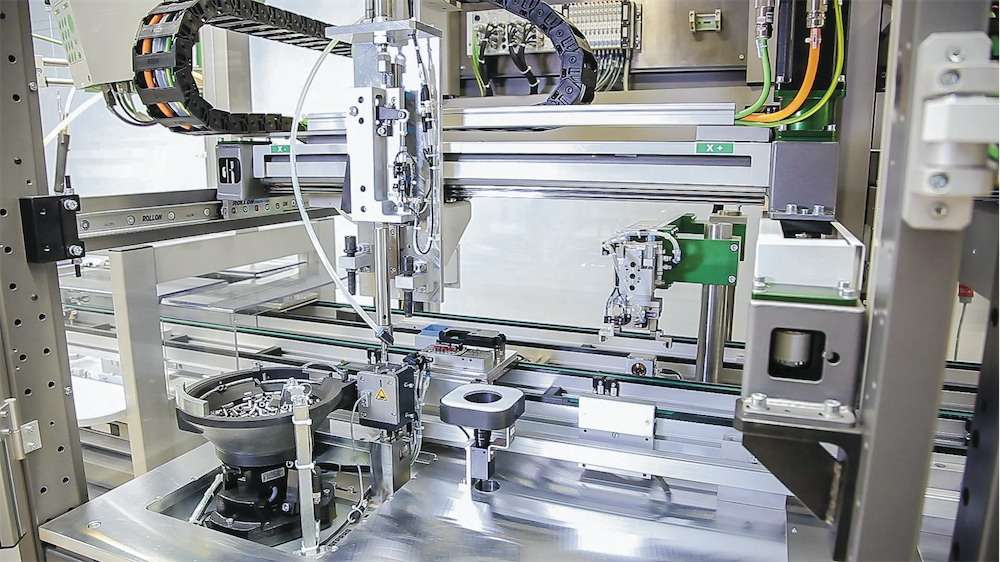

L’entreprise DEPRAG SCHULZ GmbH, l’un des leaders dans le domaine de la technologie de vissage et de l’alimentation automatisée, a développé le concept intégré CleanFeed, qui comporte des composants spécifiques permettant de respecter les exigences de propreté technique dans la technique d’alimentation.

L’année 1908 fut l’une des plus marquantes pour le transport motorisé de passagers, tout comme pour l’assemblage industriel. Avec le modèle T, Ford Motor Company a introduit, pour la première fois, un véhicule sur le marché qui a pu être fabriqué en grand nombre à un prix abordable. Non seulement l’ère du transport individuel de masse est née, mais le tout premier assemblage à la chaîne a également lancé le signal de départ pour la production industrielle en série dans l’industrie automobile. En raison de la rationalisation progressive, notamment sous la forme d’une division importante du travail, l’assemblage est devenu de plus en plus efficace, permettant de produire des milliers de voitures par jour.

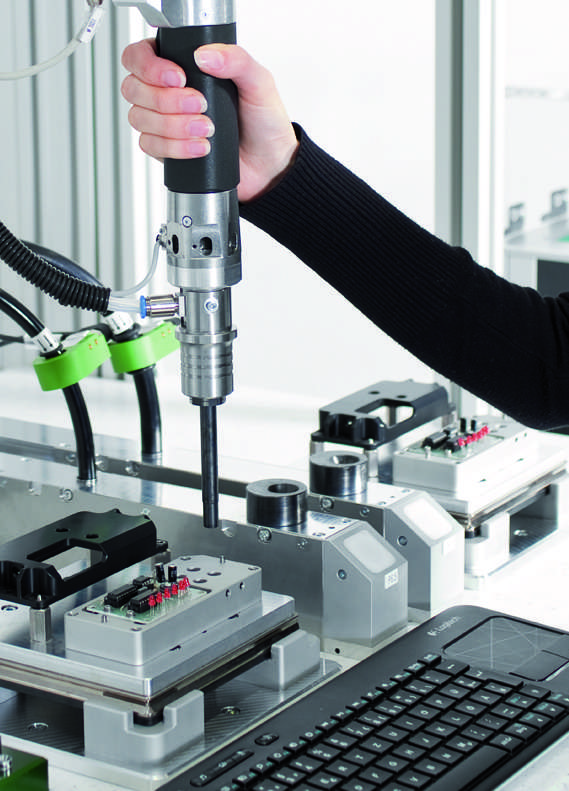

| Grâce à un processus de mise en place (pick-and-place), l’utilisateur saisit les éléments de connexion et obtient exactement l’information de l’endroit où il doit visser. |

Des exigences toujours nouvelles

Malgré une augmentation considérable des performances, le principe de base du travail d’assemblage manuel s’est en grande partie maintenu. Seules une automatisation et une numérisation croissantes ont finalement révolutionné l’assemblage des produits. Des installations entièrement automatisées sont désormais exploitées à distance grâce à des composants matériels et logiciels intelligents, compatibles avec l’industrie 4.0 et mis en réseau au moyen de systèmes tels que les techniques d’alimentation.

Ainsi, un composant est transporté et positionné dans la ligne d’assemblage, tandis que des éléments de fixation, tels que vis et écrous, sont triés et introduits un à un directement dans l’outil vissage, en seulement quelques instants. Les exigences toujours nouvelles obligent néanmoins le secteur à continuer de progresser.

La progression de la miniaturisation

La progression de la miniaturisation est l’un de ces aspects particulièrement importants. Les processeurs modernes de quelques millimètres carrés, sont aujourd’hui équipés de plusieurs milliards de transistors. Sur ces structures à l’échelle nanométrique, les particules de saleté sont comparativement énormes et peuvent présenter un risque important.

L’importance croissante de la propreté

Dans les modules électroniques, par exemple, même les plus petites particules conductrices peuvent entraîner des courts-circuits. L’utilisation de nouveaux matériaux plus performants renforce ce phénomène, car les particules des matériaux, tels que les matières synthétiques renforcées de fibres de carbone, sont conductrices. L’importance de la propreté technique au cours de la miniaturisation s’accroît, pour cette raison notamment.

Un nouveau concept de propreté dans la technique d’alimentation

Située à Amberg, en Bavière, la société DEPRAG SCHULZ GmbH est l’un des leaders du marché dans le domaine de la technologie de vissage et de l’alimentation automatisée. Elle a mis au point un nouveau concept, nommé «CleanFeed» qui comporte des composants spécifiques permettant de respecter les exigences de propreté technique dans la technique d’alimentation.

Ce concept comprend, entre autres, des éléments destinés à l’alimentation de pièces résistantes à l’usure, afin de minimiser dès le départ, la formation de particules nocives. Par exemple, les bols de distribution trient, séparent et transportent des éléments de fixation, de manière particulièrement douce.

L’appareil détermine automatiquement le nombre de courses requis grâce à la commande du capteur, car toute course inutile peut également provoquer une usure. De plus, les trémies à bande aident à toujours limiter le nombre de fixations dans le système d’alimentation, car moins de pièces produisent évidemment moins d’impuretés.

Un système d’aspiration lors du vissage

Néanmoins, la formation de particules ne pouvant être totalement exclue, les systèmes d’aspiration constituent un moyen efficace d’atteindre des conditions de salle blanche. Le suppresseur de particules DEPRAG aspire déjà les particules de saleté avant le vissage et les expulse via un filtre. Le module de vissage avec aspiration sous vide, DEPRAG SFM-V, quant à lui, aspire les impuretés résiduelles dès la présentation de la vis, à l’aide de sources de vide supplémentaires.

En plus des adaptations matérielles, la contamination par des particules est également réduite grâce à des réglages intelligents de la commande, tels que la réduction de la vitesse lors de l’insertion de la lame dans la tête de la vis, ce qui entraîne aussi une sollicitation de l’outil plus efficace.

Un bol vibrant à faible consommation

L’efficacité a toujours été un facteur important de la rentabilité des installations d’assemblage sur l’ensemble de la chaîne de valeur. Ainsi, DEPRAG propose un concept d’entraînement particulièrement efficace avec le bol vibrant eacy feed. La commande et l’entraînement de ce bol vibrant à faible consommation sont basés sur une alimentation 24 V DC. C’est suffisant pour utiliser des aimants vibrants qui placent le bol dans son mouvement oscillant périodique et réaliser ainsi une économie d’énergie allant jusqu’à 80 %.

Des distributeurs de vis adaptés

En utilisant une alimentation électrique à large tension, l’appareil peut être utilisé dans le monde entier sans avoir à procéder à un rééquipement. De plus, la commande intelligente PFC100 permet des réglages individuels sans intervention mécanique.

Si l’assemblage doit être automatisé au maximum, les distributeurs de vis sont une solution peu coûteuse, compacte et rapidement déployable. En quelques manipulations, les distributeurs de vis peuvent être équipés à la taille de vis souhaitée. Ils transportent de manière particulièrement douce, peuvent être utilisés avec un guidage manuel aussi bien qu’en stationnaire et, grâce à la commande intégrée, ils s’utilisent de manière totalement autonome.

Interconnexion des processus manuels et automatisés

Le marché mondial est aujourd’hui plus dynamique que jamais. Les nouveaux produits arrivent sur le marché à des intervalles de plus en plus courts et l’avenir capacitif des produits ne peut être clairement planifié. Dans le domaine de la mobilité électronique, par exemple, le manque d’expérience et l’incertitude dans le nombre de pièces sont omniprésents.

Ces circonstances nécessitent des solutions aussi souples que possible, avec un temps de réaction réduit, comme c’est le cas pour les systèmes d’assemblage hybrides, par exemple, grâce à l’interconnexion des processus manuels et automatisés. Ainsi, la production peut être élargie en fonction des besoins, grâce au déploiement de postes de travail manuels intelligents, sans perdre en fiabilité.

L’utilisateur est guidé pas à pas tout au long de la tâche de vissage. Grâce à la technique des capteurs, le système active les paramètres corrects pour chaque position de vis, libère les fixations, indique les tâches à venir et évalue les résultats. Enfin, grâce à un processus de mise en place (pick-and-place), l’utilisateur saisit les éléments de connexion et obtient exactement l’information de l’endroit où il doit visser. Ainsi, l’assemblage demeure flexible tout en étant fiable.

Des distributeurs linéaires intelligents

Cependant, l’un des plus grands défis des systèmes d’assemblage hybrides est le couplage de l’homme et de la machine, tous deux ne fonctionnant pas constamment à la même vitesse. La solution consiste à créer des zones tampons, telles que des distributeurs linéaires intelligents. Leur intervention permet de franchir de plus grandes distances et de contrôler le flux des pièces. En fonction des besoins, les distributeurs fournissent des tampons de pièces ou séparent fonctionnellement les flux de pièces.

L’utilisation de concepts d’installation modulaires avec des composants standardisés est une autre option pour bénéficier d’une souplesse maximale. DEPRAG propose une gamme complète de visseuses, systèmes d’alimentation, commandes contrôlées par capteur, etc. fabriqués en interne. Ces modules individuels, provenant tous du même fabricant, sont déjà assortis et ne nécessitent pas d’être adaptés les uns aux autres.

La recherche d’efficacité ne date pas d’hier

Henry Ford avait déjà des idées intelligentes et efficaces pour rendre sa production aussi économique que possible. Pendant dix ans, son entreprise ne fabriqua que des pièces de carrosserie noires ou obligea les fournisseurs à fabriquer des boîtes d’expédition en bois aux dimensions ajustées, dont les panneaux étaient ensuite utilisés pour la construction de véhicules. Bien que ces mesures ne soient plus d’actualité, la recherche d’efficacité et de solutions système intelligentes reste constante.

Les installations d’assemblage sont des systèmes complexes, parfaitement imbriqués, composés d’un grand nombre de composants. Une défaillance du système dans la technique d’alimentation peut donc entraîner une modification d’une grande partie de la chaîne de valeur et générer des dommages considérables au niveau financier et organisationnel. DEPRAG Schulz GmbH offre des options flexibles et fiables pour la mise en œuvre de systèmes d’assemblage à haute rentabilité, avec un large éventail de composants pour une grande variété de besoins.

DEPRAG SCHULZ GMBH & CO.

D-92224 Amberg

Tél. +49 9621 371 343

www.deprag.com

Subscriptions

Subscriptions