19 december 2012 |

La Revue POLYTECHNIQUE 10/2012 |

Treatment of surfaces

Les traitements de surfaces à la portée de tous les ateliers mécaniques

Pierre-Henri Badel*

Longtemps tributaires de sous-traitants spécialisés chaque fois qu’ils devaient appliquer des traitements de surfaces aux pièces mécaniques qu’ils fabriquaient, les fabricants de composants vont pouvoir aussi maîtriser désormais plus facilement toute la chaîne opérationnelle de leur production. Le fabricant de machines Cyklos d’Yverdon-les-Bains vient en effet de lancer une nouvelle ligne de traitements de surfaces qui automatise l’ensemble du processus.

Au cours de ces dernières années, la polyvalence et les performances des machines-outils de production se sont constamment améliorées pour répondre aux besoins d’une industrie toujours plus concurrencée par les pays à faible coût de main-d’œuvre. L’automatisation a ainsi envahi l’ensemble des processus de production. Le leitmotiv était de réduire constamment et systématiquement les temps morts et d’améliorer les vitesses d’usinage. C’est ainsi que les tours et fraiseuses classiques ont fait place à des centres d’usinage combinant les opérations de ces deux types de machines-outils. Cela permet de combiner des opérations très différentes sans devoir transférer les pièces d’une machine sur l’autre. Ce phénomène ne s’est pourtant pas étendu de manière aussi systématique aux procédés de traitements de surfaces par voie chimique, qu’il s’agisse d’opérations de chromage, de nickelage, de dorage sur les pièces en acier ou d’anodisation sur les pièces en aluminium.

|

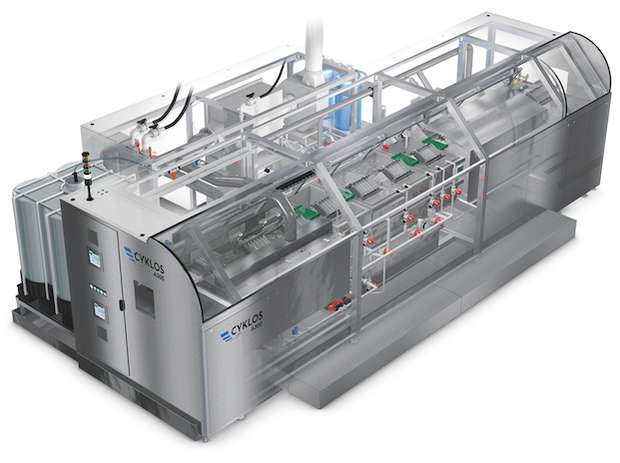

| Figure 1. La nouvelle ligne de traitement chimique A300 de la société Cyklos se présente sous une forme compacte entièrement automatisée, fonctionnant en cycle fermé. (Photo: Cyklos) |

Une solution primée pour son innovation

L’entreprise Cyklos d’Yverdon-les-Bains s’est penchée sur cette problématique et vient de lancer le premier maillon d’une famille de machines basées sur un procédé entièrement automatique de traitement de la chimie des traitements de surfaces. Le premier modèle qu’elle a présenté lors du salon Samodec de la Roche-sur-Foron a reçu un brillant accueil. Le modèle A300 destiné tout spécialement aux sous-traitants de l’industrie automobile, y a en effet décroché le Simodec d’Or devant une brochette de concurrents tout aussi novateurs.

Le principal écueil auxquels sont confrontés les ateliers de traitement de surface concerne la manipulation de produits chimiques et leur recyclage. Ils étaient aménagés dans des locaux exclusivement dédiés à ces processus et comportaient des installations de traitement des déchets, d’évacuation des effluves et des vapeurs des bains, ainsi que de neutralisation des produits chimiques usagés. Cela implique une infrastructure, une logistique complexe et un savoir-faire bien spécifique dont ne disposent pas forcément ces manufactures. C’est la raison pour laquelle la plupart des ateliers de fabrication préfèrent sous-traiter ces opérations à des entreprises spécialisées. Avec comme conséquence que cela peut rallonger les délais de production des pièces jusqu’à leur stade final.

Le modèle A300 que cette filiale du groupe TORNOS vient de lancer est essentiellement destiné à l’anodisation des pièces pour l’horlogerie. Mais, il devrait être très prochainement suivi d’une version plus compacte destinée au secteur de l’horlogerie et de la microtechnique.

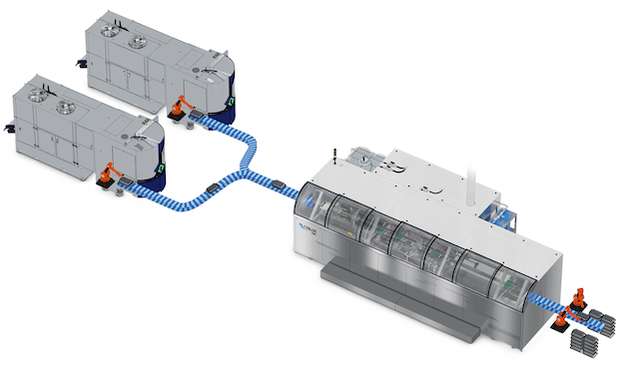

Un procédé de traitement original

Le procédé des traitements de surfaces imaginé par cette société vaudoise présente l’intérêt d’être entièrement automatisé. Et cela non seulement en ce qui concerne la manipulation des pièces au travers des différentes cuves de traitement, mais aussi au niveau de la gestion des bains de galvanisation et d’anodisation. L’ensemble de la chaîne de production est donc entièrement automatisée et ne nécessite plus d’intervention manuelle. Elle peut s’interfacer facilement dans le prolongement direct des machines de production (décolleteuses, tours, fraiseuses, centres d’usinage, etc.) utilisées dans les ateliers de fabrication. Les pièces passent alors par des bandes transporteuses, d’une étape de leur traitement à l’autre. À la sortie, les pièces sont alors extraites automatiquement de la ligne de traitement de surfaces à l’aide de robots de manutention.

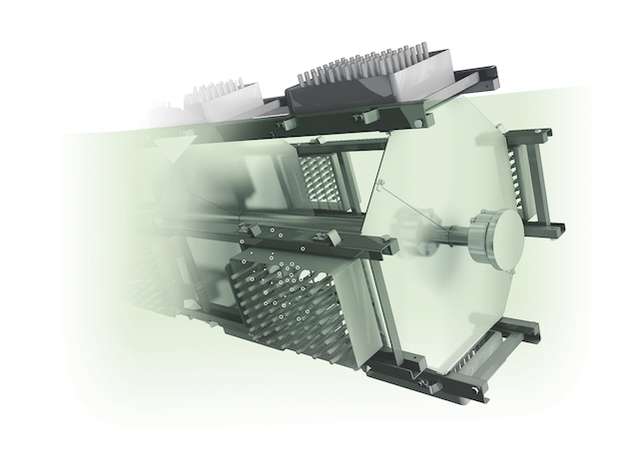

Contrairement à ce qui est d’usage avec les installations de traitements de surfaces traditionnelles, la technique brevetée par la société Cyklos procède au traitement selon un mouvement de rotation. La qualité du traitement s’en trouve nettement améliorée, car celui-ci est ainsi plus uniforme qu’il ne l’est à l’accoutumée dans les installations traditionnelles des traitements de surfaces.

En raison de sa conception originale, cette ligne de traitement présente un encombrement dix fois plus restreint que celui des installations classiques, car les cuves des bains sont aussi dix fois plus petites. Les pièces sont placées dans des paniers fixés périphériquement par rapport à l’arbre de rotation de la ligne de traitement. Ce système rotatif en continu permet ainsi de maintenir une uniformité dans le traitement des tolérances de ±2 µm, sans qu’il y ait de discontinuité dans les opérations.

De la chimie maîtrisée par les non-chimistes

Les produits chimiques circulent en circuit fermé à l’intérieur de la chaîne de traitement et un dispositif d’analyse effectue un contrôle en continu de la composition chimique des bains. «Cela permet aux mécaniciens de réaliser des traitements chimiques sur leurs pièces sans posséder aucune connaissance préalable en chimie», note Emmanuel Turlot, directeur de Cyklos. «Ce procédé a l’avantage de se présenter sous la forme d’une solution globale. On peut effectuer le même traitement dans n’importe quel site industriel où qu’il soit à travers le monde», poursuit-il. Cela évite de devoir transporter les pièces fabriquées sur un site vers un autre, équipé pour le traitement chimique des pièces. En effet, l’automatisation du procédé permet de réduire les coûts et les défauts découlant de la manipulation des pièces. Ce concept a aussi l’avantage de s’appliquer à plusieurs types de traitement, donc pas seulement au dépôt de métal ou à l’anodisation, mais aussi à l’ébavurage.

* Ingénieur ETS, journaliste spécialisé RP AJS

Rue Galilée 15

Subscriptions

Subscriptions