13 august 2015 |

Oberflächen POLYSURFACES 02/2015 |

Vacuum distillation

Mehr Flexibilität bei gesteigerter Betriebssicherheit

Peter Demarez

Immer mehr setzt sich als Behandlungsverfahren die Verdampfertechnik durch. Klare Vorteile dieser Systeme sind das Abtrennen von Schwermetallen. Die Vakuumdestillation macht sich das Prinzip der Trennung nach Siedepunktsunterschieden zu Nutze: Stoffe mit einem hohen Siedepunkt wie Öle, Fette oder Metallsalze werden beim Verdampfen von Wasser zurückgelassen. So wie in einem auf dem Herd vergessenen Teekessel Kalk und Salze zurückbleiben, wenn das komplette Wasser verdampft ist.

Das verbrauchte Spülwasser wird unter Vakuum bei etwa 86 °C verdampft. Der entstehende Dampf wird in einem Brüdenverdichter auf Umgebungsdruck komprimiert und dabei auf rund 120 °C erhitzt. Dieser leicht überhitzte Dampf wird dann verwendet, um das in das System zulaufende, verschmutze Spülwasser zu verdampfen. Im Vergleich zu einer atmosphärischen Verdampfung werden so mehr als 95% Energie eingespart. Das entstehende Destillat ist nahezu schwermetall- und salzfrei. Einleitgrenzwerte für Schwermetalle werden sicher eingehalten.

Der Ärger mit der Wasserqualität

Die Prozesswassertechnik ist ein der Produktion nachgeschalteter Bereich, der ohne viel Aufwand sicher funktionieren muss. Nun ist es leider so, dass viele der modernen Chemikalien und vor allem auch wechselnde Prozesswasser-Zusammensetzungen auch die robuste Verdampfertechnik vor Herausforderungen stellen. Die Qualität des aufbereiteten Wassers hängt direkt mit den Bedingungen zusammen, bei denen verdampft wird. Enthält das Wasser beispielsweise leicht flüchtige Säuren, wird ein Destillat mit niedrigem pH-Wert entstehen. Sind dagegen stickstofforganische Verbindungen aus Korrosionsschutzprodukten enthalten, fällt alkalisches Destillat an. In beiden Fällen entsteht eine oft nur mässige Destillatqualität, die für die Wiederverwendung nicht immer ausreicht.

Die herkömmliche Lösung von Verdampferherstellern – die Anpassung des pH-Werts im Zulauf zur Anlage – ist ein erster Schritt in die richtige Richtung. Durch Dosierung von Säure und/oder Lauge wird erreicht, dass das Destillat möglichst neutral und mit guter Leitfähigkeit zur Verfügung gestellt wird. Dennoch klagen Anwender immer wieder über unberechenbare Destillatqualitäten.

Der Grund ist einfach: Bei wechselnden Wasserzusammensetzungen gibt es nicht «den» richtigen pH-Wert zur Destillation. Nachreaktionen im Verdampfer oder variierende Inhaltsstoffe lassen sich nicht durch die Festlegung eines pH-Werts ausgleichen.

|

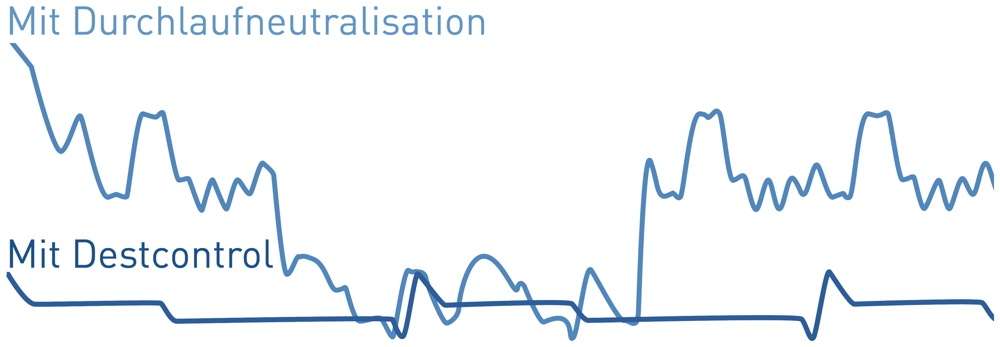

Vergleich von pH-Wert-Schwankungen im Destillat: «Destcontrol» erreicht zuverlässige, stabile Werte.

|

Stabiler pH-Wert im gereinigten Wasser?

Die H2O GmbH aus Steinen hat in ihrem Anwendungszentrum für abwasserfreie Produktion hier eine innovative Lösung entwickelt. Die «Destcontrol»-Technik sorgt für eine dauerhaft gute Qualität im Kreislaufwasser. Der pH-Wert im Destillat wird kontinuierlich überwacht, und bei einer Abweichung vom Zielwert wird Lauge oder Säure direkt in den Verdampfer dosiert – bis die gewünschte Destillatqualität wieder erreicht ist. Ein lästiges manuelles Anpassen der pH-Korrektur im Zulauf gehört so der Vergangenheit an.

Ein weiterer positiver Nebeneffekt: Es wird nur so viel Säure oder Lauge zur Neutralisation benötigt, wie für den Prozess erforderlich ist. «Neutralisieren auf Verdacht» ist nicht mehr nötig. Dies senkt in den meisten Fällen die Betriebskosten für Säure oder Lauge.

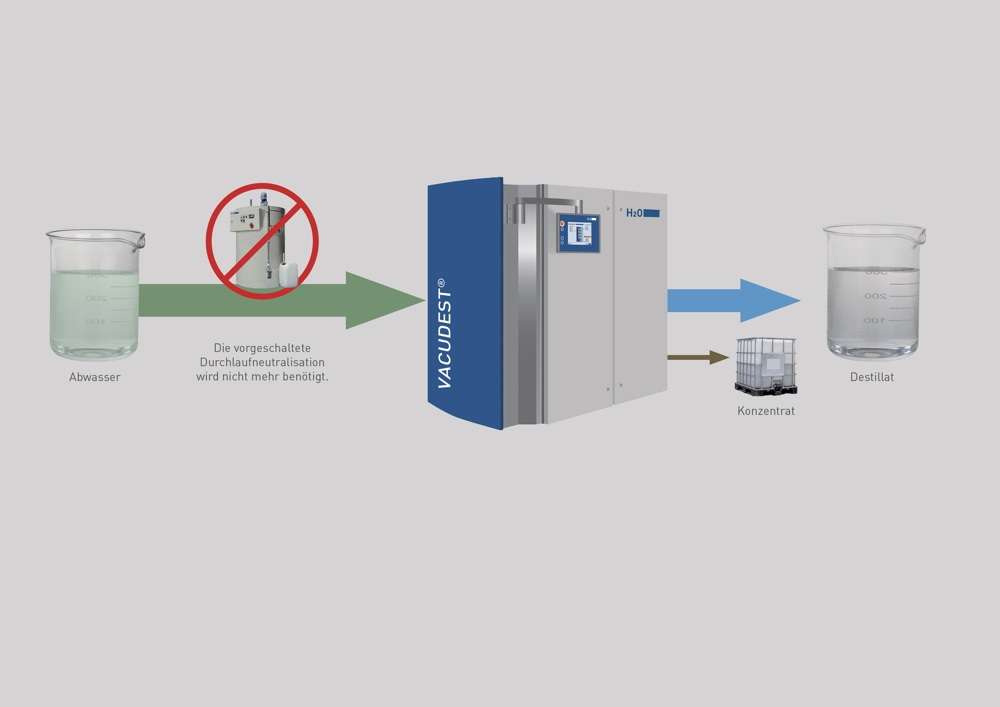

Bei nur schwach sauren oder alkalischen Spülwässern kann sogar ganz auf die sonst übliche Durchlaufneutralisation verzichtet werden. Dies schafft Platz, spart Zeit bei der Wartung und Instandhaltung und vereinfacht die Wassertechnik.

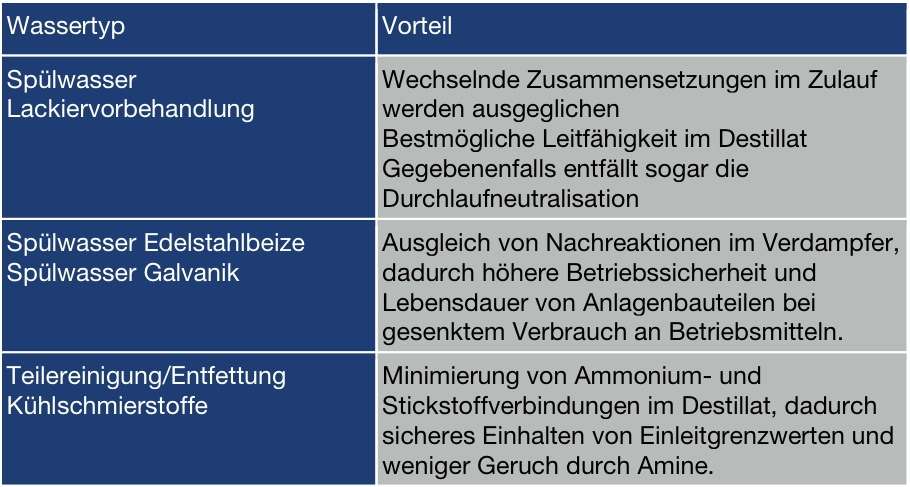

Wie Tabelle 1 zeigt, ist der Einsatzbereich der «Destcontrol»-Technik breit.

Dipl.-Ing. Peter Demarez

Vertrieb und Projektierung

H2O GmbH

Wiesenstrasse 32

D-79585 Steinen

Tel. +49 7627 923 90

Fax +49 7627 923 91 00

info@h2o-de.com

www.h2o-de.com

Subscriptions

Subscriptions