12 september 2012 |

Oberflächen POLYSURFACES 04/2012 |

Protection against corrosion

Neue Oberflächentechnik für Edelstahl

Siegfried Piesslinger-Schweiger

Das zweistufige Verfahren ist sowohl auf neuen Oberflächen anwendbar als auch nachträglich zum Passivieren und Konditionieren sowie zum Sanieren von Korrosionsschäden. Es kann selbst auf Schweissnähten und Anlauffarben ohne vorheriges Beizen angewandt werden.

Grundlagen

Die Korrosionsbeständigkeit von Edelstahl beruht auf dem Vorhandensein einer homogenen, dichten und geschlossenen Schicht von Chromoxiden, auch Passivschicht genannt. Diese schützt die Metalloberfläche, die selbst nicht korrosionsbeständig ist, vor Korrosionsangriffen. Somit ist Edelstahl als Verbundwerkstoff zu betrachten, der aus einer metallischen Basis und einer nichtmetallischen Deckschicht besteht. Passivschichten entstehen von selbst durch die Einwirkung von Sauerstoff aus der Umgebung auf das in der Legierung enthaltene Chrom, wobei Chromoxid entsteht. Letzteres besitzt eine hohe chemische Beständigkeit und begründet die Korrosionsbeständigkeit von Edelstahl. Wird die Passivschicht beschädigt und die Neubildung der Passivschicht behindert, kann lokal eine rasch fortschreitende, zerstörerische Korrosion in unterschiedlicher Form auftreten. Typische Korrosionsformen sind Lochfrass, Spannungsrisskorrosion, Fremdkorrosion, Spaltkorrosion, Reibkorrosion und Kontaktkorrosion.

Bei der Verwendung von Edelstahl bestimmen daher nicht, wie meistens angenommen, die Eigenschaften des metallischen Basiswerkstoffs die funktionellen Eigenschaften der Oberflächen, sondern ausschliesslich die Eigenschaften der nichtmetallischen Passivschicht. In besonderem Masse gilt dies für die Korrosionsbeständigkeit. Reicht die Korrosionsbeständigkeit von Edelstahl nicht aus, wird traditionell ein höher legierter Basiswerkstoff eingesetzt mit dem Ziel, dass die sich darauf ausbildende Passivschicht eine höhere Widerstandsfähigkeit gegen Korrosion aufweist. Dies ist eine nur indirekt wirksame und nicht kontrollierbare Massnahme.

Das in diesem Beitrag beschriebene Verfahren beschreitet dagegen neue Wege, um den Aufbau und die Eigenschaften bereits bestehender Passivschichten gezielt und direkt zu optimieren, ohne Umweg über den metallischen Basiswerkstoff.

Eigenschaften von Passivschichten

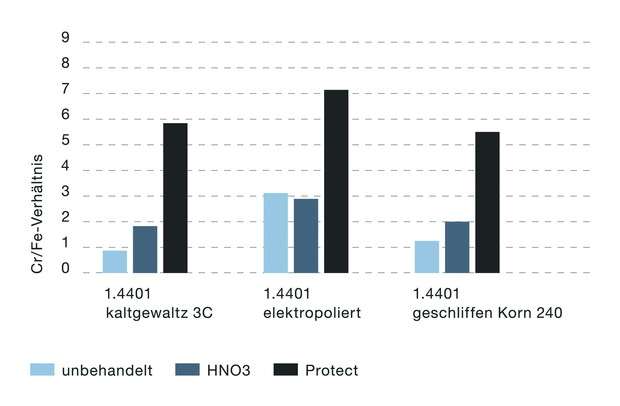

Passivschichten sind rund 10 nm dick und haben eine kristalline Struktur. Sie sind nicht metallisch, sondern bestehen aus Metalloxiden und sind Halbleiter. Sie leiten Elektronen und wirken isolierend gegenüber Metallionen. Natürlich entstandene Passivschichten enthalten neben Chromoxid auch Eisenoxide. Je nach Legierung und Vorbehandlung der Oberfläche bewegt sich das Verhältnis von Chromoxid zu Eisenoxid im Bereich von 0,8 bis 2. Je höher dieses Verhältnis ist, desto besser ist die Korrosionsbeständigkeit. Dies bedeutet im Umkehrschluss, dass sich Eisenoxide nachteilig auf die Korrosionsbeständigkeit auswirken.

Passivschichten enthalten zusätzlich metallisches Chrom und Eisen sowie, je nach Legierung, Nickel und Molybdän. Die Verteilung von Oxiden und Metallen über die Dicke der Passivschichten ist veränderlich und nicht gleichmässig. Metallisches Eisen ist innerhalb von Passivschichten beweglich.

Korrosionsvorgänge an Passivschichten sind folglich keine Korrosion von Metallen, sondern von Halbleitern, die den Gesetzen der Halbleiterphysik unterliegt. Dieser von der klassischen Vorgehensweise abweichende Ansatz führte zur Entwicklung des zweistufigen Verfahrens zur Optimierung von Passivschichten und damit der Korrosionsbeständigkeit von Edelstahloberflächen.

Das Verfahren

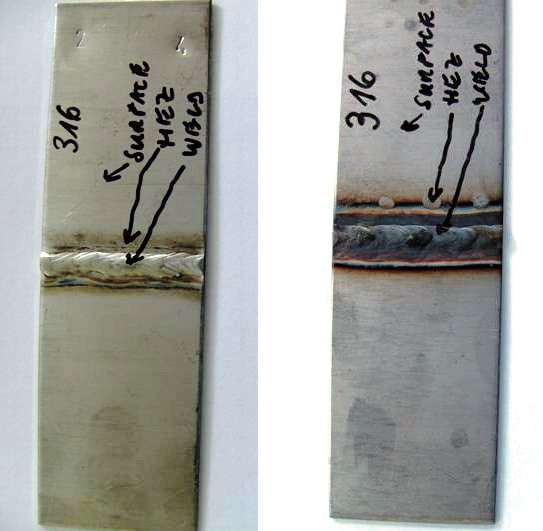

Chemische Behandlung (Polinox Protect)

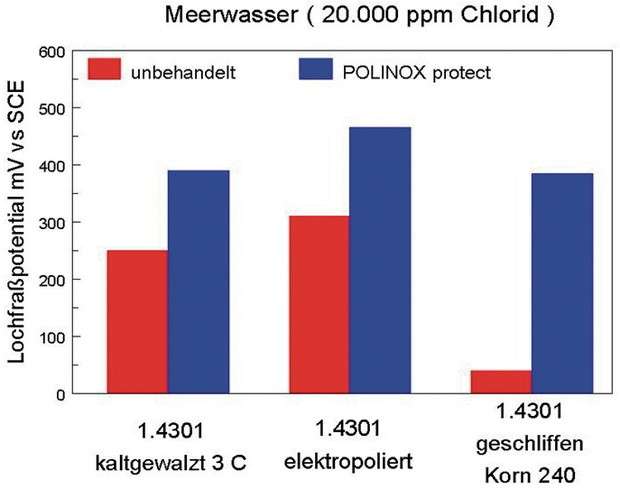

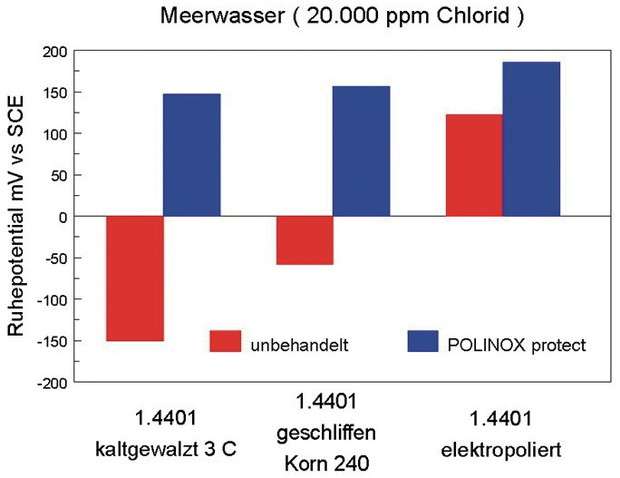

Die erste, chemische Verfahrensstufe basiert auf der Verwendung einer speziellen Kombination von organischen Komplex- und Chelatbildnern in wässriger Lösung. Sie weist gegenüber Sauerstoff eine höhere Affinität zu Eisen auf. Damit kann sie einen Grossteil der Eisenoxide innerhalb von Passivschichten in Eisen und Sauerstoff spalten, wobei Chromoxide nicht beeinflusst werden. Das freigesetzte Eisen aus der Passivschicht wandert an deren Oberfläche, wo es organisch gebunden wird. Das Chrom-Eisen-Verhältnis erhöht sich dadurch auf Werte im Bereich von 6 bis 8 (Bild1). Die Fähigkeit, Eisenoxide abzubauen, ist nicht auf Passivschichten beschränkt, sondern umfasst auch thermische Oxide wie Zunder und Anlauffarben mit Ausnahme der höchsten Oxidationsstufen. Letztere sind ihrerseits chemisch sehr beständig und führen zu keiner Korrosion. «Polinox Protect» kann somit auch ein chemisches Beizen zur Entfernung von Oxiden ersetzen. Es beseitigt Rost sowie Kontamination durch Normalstahl. Chloridinduzierte Lochkorrosion kann in einem Arbeitsgang saniert und die volle Korrosionsbeständigkeit wiederhergestellt werden (Bild 2 und 3).

|

| Bild 2: Schweissnaht auf Stahl 1.4571 vor und nach der Behandlung mit «Polinox Protect» bei 70 °C über 3 h. |

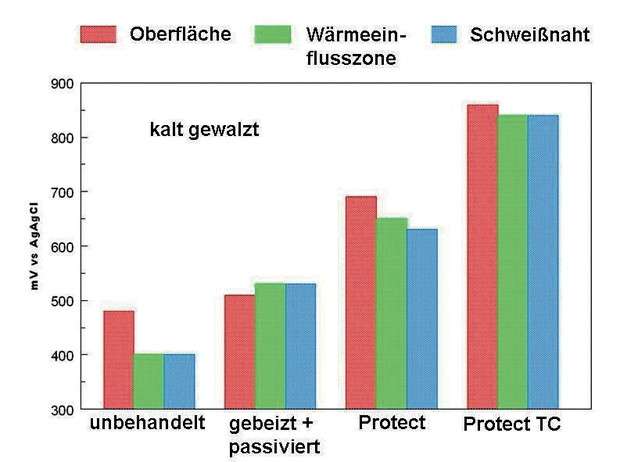

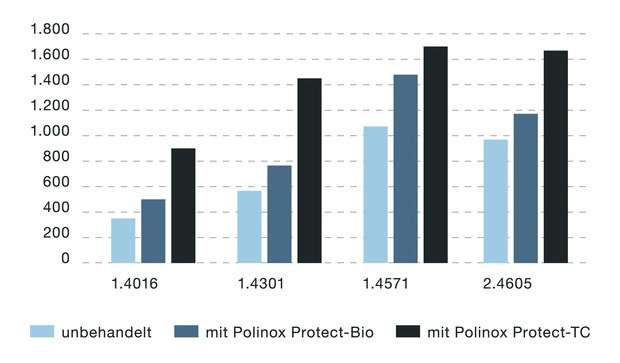

Weitgehend unabhängig vom Oberflächenfinish zeigt das Ergebnis eine deutliche Verbesserung der Korrosionsbeständigkeit auf ähnliches Niveau. Messbar ist dies durch die Bestimmung des Lochfrass- und des Ruhepotenzials in chloridhaltigen Elektrolyten (Bild 4 und 5).

Die Behandlung erfolgt im Tauchbad sowie durch Wischen oder Berieseln für die Dauer von 3 bis 5 h. Kürzere Behandlungszeiten verringern deutlich den Effekt, während längere Zeiten keine Verbesserung mehr bewirken. Die Anwendungstemperaturen liegen im Bereich von 20 bis 70 °C, wobei höhere Temperaturen die Wirkung verbessern. Tauchbäder sollten dauerhaft eine Temperatur von 50 °C nicht unterschreiten, um eine biologische Zersetzung zu vermeiden.

Die verwendeten Chemikalien sind ungiftig, biologisch abbaubar und stellen keinen Gefahrstoffe dar. Sie bilden keine Gase oder störenden Gerüche. Mit einem pH-Wert von etwa 4 arbeitet das Verfahren im leicht sauren Bereich. Der Verbrauch ist gering und im Wesentlichen durch die Ausschleppung an nassen Teilen bedingt. Vor der Abgabe von Spülwässern oder Konzentraten ist der dafür vorgeschriebene pH-Wert (durch Zugabe von Natronlauge) einzustellen. Die Anwendung des Verfahrens unterliegt darüber hinaus keinen behördlichen Auflagen.

Thermische Nachbehandlung (Polinox Protect TC)

Die chemische Behandlung als erster Schritt kann in einem zweiten Schritt durch eine gezielte Wärmebehandlung ergänzt werden. Sie bewirkt eine weitere deutliche Verbesserung der Korrosionsbeständigkeit.

Die Wärmebehandlung erfolgt bei austenitischen Werkstoffen im Temperaturbereich von 180 bis 230 °C und bei Ferriten im Bereich von 140 bis 160 °C über eine Dauer von 5 bis 20 min. Höhere Temperaturen und längere Behandlungszeiten wirken sich auf das Ergebnis nachteilig aus.

Durch die Wärmebehandlung wird das an der Oberfläche der Passivschicht organisch gebundene Eisen zu Eisenoxid oxidiert und bildet eine Schicht, die der Passivschicht aus Chromoxid überlagert ist. Die so gebildete Doppelschicht ist stabil und weist annähernd die zweifache Dicke der ursprünglichen Passivschicht auf. Sie bewirkt eine deutliche Steigerung der Korrosionsbeständigkeit (Bild 6).

|

| Bild 6: Lochfrasspotenzial auf verschiedenen Edelstählen: Oberfläche geschliffen mit K 240 unbehandelt, mit «Polinox Protect» und «Polinox Protect TC». |

Wirkung und Anwendung

Die Anwendung von «Polinox Protect» und «Polinox Protect TC» erhöht deutlich die Beständigkeit gegen Lochfrass-, Fremd- und Spaltkorrosion sowie gegen Korrosion durch thermische Oxide. Die Inkubationszeit für Spannungsrisskorrosion wird zumindest verdoppelt. Die Beständigkeit gegen thermische Verfärbungen (Anlauffarben) erhöht sich um etwa 150 °C. Die Anwendung kann unabhängig vom Oberflächenfinish erfolgen, der dabei unverändert erhalten bleibt. Die Behandlung verleiht den Oberflächen ein leicht aufgehelltes, silbriges Aussehen.

«Polinox Protect» kann auf alle Legierungen angewendet werden, die einen Chromgehalt von mindestens 15% aufweisen. Niedrigere Chromgehalte bedingen eine Verdünnung der Chemikalienkonzentration und Reduzierung der Behandlungstemperatur, um einen Angriff auf den Basiswerkstoff zu vermeiden. Es hat sich gezeigt, dass bei niedrig legierten Werkstoffen die Erhöhung der Korrosionsbeständigkeit wesentlich durch die Wärmebehandlung im zweiten Schritt erzielt wird.

Das Verfahren wird seit rund fünf Jahren mit grossem Erfolg industriell eingesetzt. Die Anwendungsgebiete umfassen unter Anderem verfahrenstechnische Anlagen in den Bereichen Chemie und Pharmazie, Lebensmittel- und Getränkeindustrie, Automobiltechnik, Medizintechnik, Architektur, Maritimtechnik und Befestigungselemente.

Die Anwendung erfolgt sowohl an neuen Teilen als auch im Rahmen der Sanierung von Korrosionsschäden sowie nachträglicher Konditionierung bestehender Anlagen. Da die Chemikalien nicht aggressiv auf Glas und Kunststoffe wirken, lassen sich bestehende Anlagen weitgehend ohne vorherige Demontage behandeln. Dies geschieht durch Füllen oder Berieseln, oftmals unter Nutzung von CIP-Anlagen.

Siegfried Piesslinger-Schweiger

Geschäftsführer

Poligrat GmbH

D-81829 München

www.poligrat.de

CH-Vertretung:

Poligrat AG

Weidenweg 17

4310 Rheinfelden

Tel. 061 835 50 80

Fax 061 835 50 85

marc.vernier@poligrat.ch

Subscriptions

Subscriptions