25 june 2015 |

La Revue POLYTECHNIQUE

Partikelfrei am laufenden Band

Simone Fischer

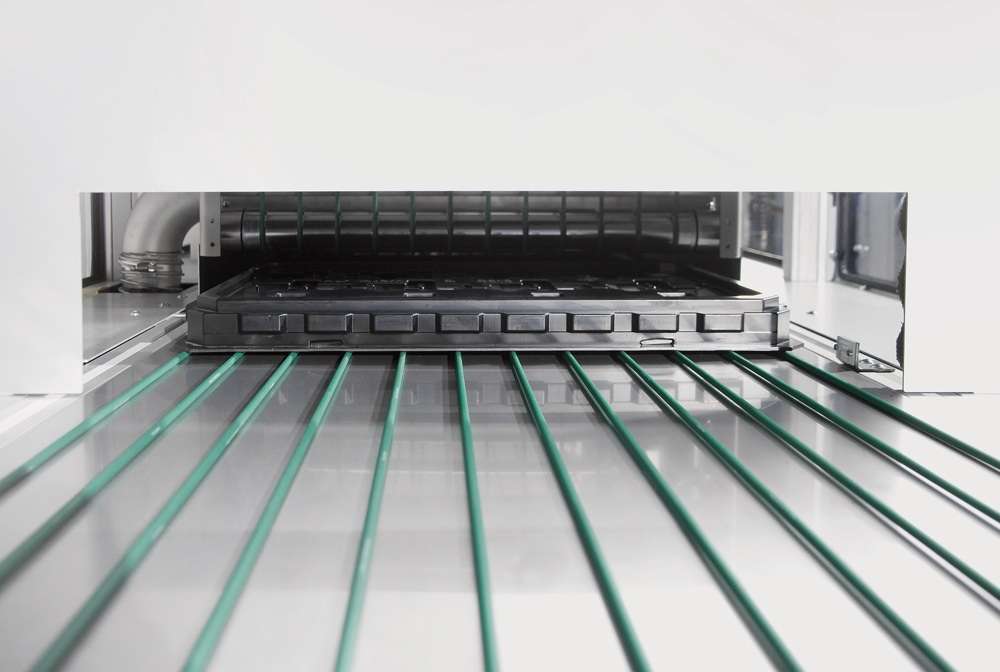

Eine Partikelquelle, die häufig auf den ersten Blick nicht als solche wahrgenommen wird, stellen die eingesetzten Ladungsträger dar. Sie durchlaufen mehr oder weniger in einer Endlosschleife die unterschiedlichen Produktionsschritte. Dabei ist zu bedenken, dass es sich bei den Ladungsträgern um Tiefzieh-, Spritzguss- oder Partikelschaumteile aus Kunststoff handelt, die sich durch Reibung, Handhabung sowie Transport elektrostatisch aufladen und deshalb Partikel wie auch Stäube geradezu magisch anziehen. Eine einfache und äusserst wirksame Möglichkeit, um in einem Schritt die elektrostatische Aufladung und die Verunreinigungen zu entfernen, ist der speziell für solche Anwendungen entwickelte Reinigungsanlage «Traymaster» (Bild 1) der KIST Maschinenbau GmbH.

Die Reinigungsanlage befreit die Ober- und Unterseite der Ladungsträger berührungslos von Fasern, Staub- und Produktionspartikeln. Die Reinigung der Unterseite ist genauso wichtig wie jene der Oberseite. Denn beim Stapeln der Aufnahmen können sich die dort anhaftenden Partikel lösen und würden das darunter liegende Tray erneut oder, im ungünstigeren Fall, die Oberfläche der darin befindlichen Teile verschmutzen.

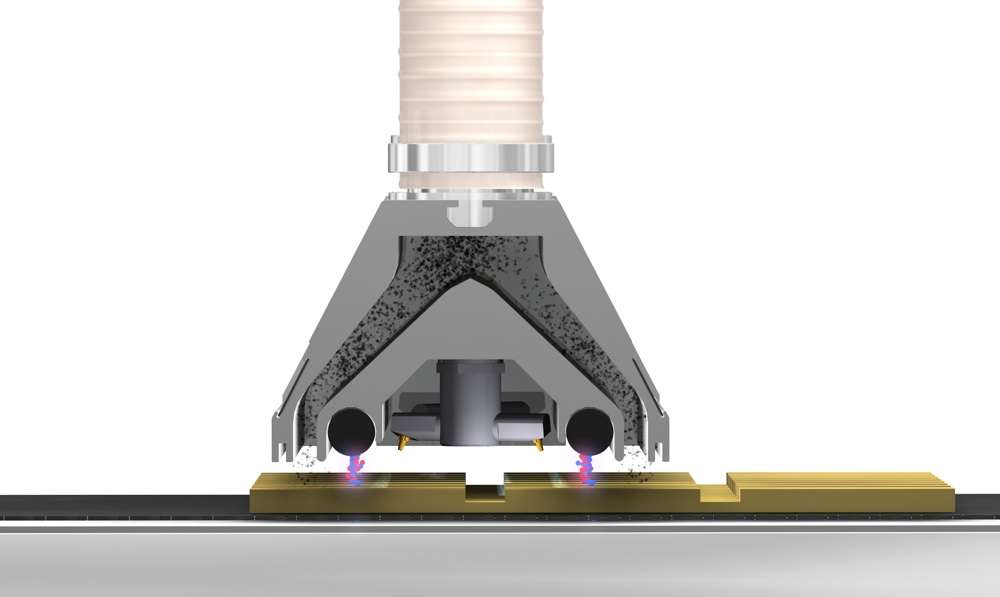

Die Anlage arbeitet mit Reinigungsköpfen des Typs «Taifun-Clean» (Bild 2), die im Arbeitsbereich die vorhandene Luft ionisieren, wodurch die Ladungsnester an den Oberflächen beseitigt werden. Die von den Rotationsdüsen abgegebenen, pulsierenden Druckluftstrahlen heben die gelösten Staubpartikel von der Oberfläche ab, und der Luftstrom der integrierten Absaugung führt diese der angeschlossenen Filtereinheit zu. Auf diese Weise wird eine Rückverschmutzung der gereinigten Oberflächen ausgeschlossen, da die partikulären Verunreinigungen aus der Produktionsumgebung abgeführt wurden.

Abhängig von der Stückzahl und den Gegebenheiten vor Ort, lässt sich der «Traymaster» in den Produktionsprozess einbinden oder als Einzelgerät einsetzen. In der Linie wird er immer im Durchlauf, am Einzelarbeitsplatz entweder im Vor- und Rücklauf oder im Durchlauf betrieben. Die verunreinigten Trays werden an der Eingangsseite der Reinigungsanlage manuell aufgegeben, automatisch aufgelegt oder vom vorgeschalteten Transportsystem zugeführt. In der Anlage transportieren Rundriemen die Trays. Sie haben den Vorteil, dass ihre Geometrie die Funktionsweise der Reinigungsköpfe unbeeinflusst lässt, und diese ihre Aufgabe ungehindert erfüllen können. Um leichte Träger unter dem Druckluftstrom in der Spur zu halten, wurde im Bereich der Reinigungsköpfe ein ebenfalls mit Rundriemen arbeitender Niederhalter integriert. Verlassen die gereinigten Trays die Anlage, so erfolgt die Bestückung mit den Teilen oder eine erneute Aufstapelung.

Breit einsetzbar

Die Anlage wird in verschiedenen Branchen für die Reinigung der Trays, aber auch für weitere Anwendungen eingesetzt:

- Direkt beim Trayhersteller in der Fertigung, um die Ladungsträger frei von Produktionspartikeln an die Kunden auszuliefern.

- Logistikunternehmen übernehmen als Mehrwert für ihre Kunden nicht nur das Trayhandling, sondern auch die Reinigung.

- Bei den Verarbeitern ist das Potential für den Einsatz des Reinigungssystems am grössten: angefangen bei den leeren Trays über die mit zu beschichteten Komponenten sowie Kleinteilen aus der Schmuckindustrie oder der Medizintechnik befüllten Trays bis hin zu einzelnen Leiterplatten vor und nach dem Bestücken in der Elektronikindustrie. Weiterhin werden Kunststoffplatten mit glatten oder strukturierten Oberflächen ebenso gereinigt, wie flache oder leicht gewölbte Bauteile, wie beispielsweise Blenden oder Verkleidungsteile.

- Weiterhin kann der Traymaster auch die Aufgabe einer Schleuse zwischen Grauraum und Sauber- beziehungsweise Reinraum übernehmen. Dabei werden die befüllten Ladungsträger oder Bauteile im Grauraum aufgegeben und partikelfrei im Reinraum zur Weiterverarbeitung entnommen.

Die «Traymaster» sind mit Arbeitsbreiten von 600 oder 800 mm erhältlich. Die Ladungsträger durchlaufen das System mit einer Geschwindigkeit von 2 bis 8 m/min, abhängig vom Takt der Linie beziehungsweise von ihrem Verschmutzungsgrad. Ebenso wird die Einstellung der Druckluftintensität der Rotationsdüsen auf die zu erbringenden Reinigungsleistung abgstimmt. Beim Einlaufen der Trays in die Anlage erkennt ein Sensor deren unterschiedliche Höhen und passt sie automatisch an, oder die für den Traytyp benötigte Höhe ist in der Steuerung hinterlegt und wird zugeordnet. In und für jeden Fall werden die oberen Reinigungsköpfe auf die jeweilige Höhe adaptiert, so dass deren optimale Wirkung gegeben ist. Mit der Anlage lassen sich Ladungsträger mit einer maximalen Höhe von 150 mm reinigen.

Für den Betrieb der Reinigungsanlage sind lediglich Druckluft und Strom notwendig. Die Trays, ob leer oder mit Teilen bestückt, bleiben trocken, werden berührungslos gereinigt und können sofort weitergeführt beziehungsweise -verarbeitet werden. Ein- bis zweimal im Jahr sollten die Ladungsträger dennoch gewaschen und anschliessend sorgfältig getrocknet werden, um Fingerabdrücke sowie filmische Verunreinigungen zu entfernen und die Endqualität des transportieren Produkts nachhaltig sicherzustellen.

Zu Wartungszwecken lässt sich der obere Reinigungskopf wegschwenken. Er ermöglicht dadurch den einfachen Zugang sowohl zu den Rotationsdüsen als auch zu den Ionisationsstäben.

Das beschriebene Reinigungssystem stellt für viele Anwendungen eine effektive Möglichkeit dar, um mit kleinem Aufwand einen grossen Schritt zur Verbesserung der technischen Sauberkeit zu bewirken.

KIST Maschinenbau GmbH

Philip Kist

Lockwitzgrund 100

D-01257 Dresden

Tel. +49 351 285 88 50

Fax +49 351 285 88 55

info@kist-maschinen.com

www.kist-maschinen.com

Subscriptions

Subscriptions