18 december 2018 |

La Revue POLYTECHNIQUE

Polieren von HM-Werkzeugen

Grundsätzlich gilt: Je glatter die Oberfläche ist, desto besser ist der Spanfluss. Können die Späne besser abfliessen, bildet sich weniger Rückstau auf der Schneidkante. Dadurch wird der Druck auf die Schneidkante deutlich reduziert. Da die Späne schneller aus der Spannut abtransportiert werden, entsteht eine geringere Erwärmung der Späne. Diese positiven Effekte der glatten Oberfläche führen dazu, dass höhere Schnittgeschwindigkeiten und deutlich höhere Standzeiten erreichbar sind. Durch die glatte Oberfläche wird auch die Gefahr des Verschweissens mit dem zu bearbeitenden Werkstoff gemindert. Die Politur ermöglicht, dass höhere Schnittwerte und Vorschübe gefahren werden können.

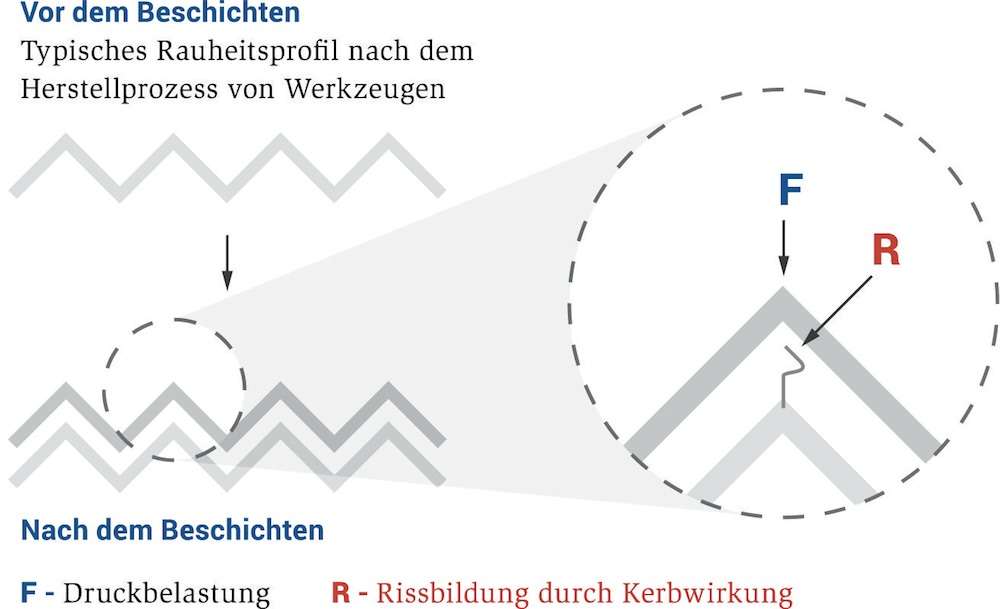

Um die Qualität von Zerspanungswerkzeugen zu steigern, werden diese häufig mit so genannten Hartstoffschichten beschichtet. Sie werden entweder im PVD- oder CVD-Verfahren aufgetragen. Diese Schichten sollen sich positiv auf die Standzeit der Werkzeuge auswirken und zu höheren Schnittgeschwindigkeiten beitragen. Die Qualität der Beschichtung hängt massgeblich von der Oberflächengüte, dem Entgratungszustand und der Schneidkantenschärfe ab. Eine raue Oberfläche mit spitzer Kontur erhöht die Kerbwirkung unter Last und führt somit zum Abplatzen der Hartstoffbeschichtung (Bild 1).

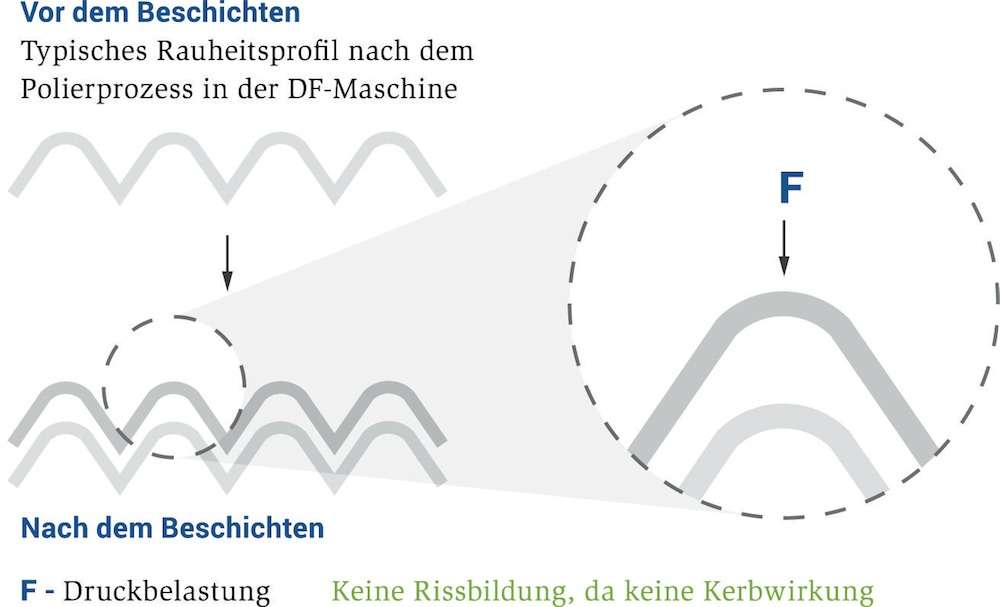

Die Beschichtungen erhöhen die Rauheitskennwerte, auch deshalb ist eine Glättung der Oberfläche vor dem Beschichten gewünscht. Otec hat ein Verfahren entwickelt, bei dem diese Rauheitsspitzen verrundet werden. Dadurch wird die Oberflächengüte deutlich verbessert und die Kerbwirkung erheblich verringert (Bild 2). Das Verfahren sorgt nicht nur für eine glatte, polierte Spannut, sondern begünstigt auch die Haftung von Beschichtungen.

Die Oberflächenbearbeitung findet bei manueller Bestückung im Schleppfinish-Verfahren statt. Dabei werden die Werkzeuge in speziellen Halterungen gespannt und mit hoher Geschwindigkeit in kreisförmiger Bewegung durch einen Behälter mit Schleif- oder Poliergranulat geschleppt. Durch die schnelle Bewegung entsteht ein hoher Anpressdruck zwischen Werkstück und Verfahrensmittel, der in kürzester Zeit ein optimales Bearbeitungsergebnis erzielt.

Der spezielle Trockenpolierprozess erzeugt ein Hochglanzfinish in der Qualität einer Handpolitur. So kann beispielsweise die Oberflächenrauheit eines Fräsers von Ra0,31 µm auf Ra0,03 µm verringert werden. Die glatte Oberfläche sorgt für ideale Voraussetzungen für die nachfolgende Beschichtung und begünstigt deren Haftung. Bei minimalem Werkstoffabtrag sind die Feinbearbeitungsverfahren von Otec wirtschaftlich, technisch äusserst ausgereift und erzielen beste Ergebnisse. Je nach Anforderung und Produktionsgrösse lassen sich für die Bearbeitung auch Streamfinish-Anlagen mit Automatisierungslösungen einsetzen.

OTEC Präzisionsfinish GmbH

D-75334 Straubenhardt-Conweiler

www.otec.de

CH-Vertretung:

Springmann SA

Route des Falaises

2000 Neuchâtel

Tel. 032 729 11 22

Fax 032 729 01 01

neuchatel@springmann.ch

www.springmann.ch

Subscriptions

Subscriptions