18 april 2016 |

La Revue POLYTECHNIQUE 02/2016 |

Industrial automation

Production en réseau

Optimisation des plans de découpe en ligne, programmation des pièces pour tous les processus et télésurveillance mobile. La production en réseau offre de nouvelles possibilités au traitement numérique des processus de fabrication et d’accroissement de l’efficacité.

L’approche «Smart Factory» consiste en une chaîne de production suffisamment souple pour que chaque ordre de fabrication qu’elle contient puisse être distingué du précédent et ce, avec des coûts aussi réduits qu’avec la production en grandes séries. C’est précisément ce que permet la production en réseau.

Elle permet de créer un processus de fabrication dans lequel des machines et des pièces peuvent communiquer en temps réel. Cette production en réseau incite les utilisateurs à saisir le flux de données existant et à l’utiliser de manière judicieuse. Il est dès lors possible de surveiller des processus de façon infaillible et indépendante du lieu, afin de pouvoir les exécuter encore plus efficacement.

Dans cet esprit, Bystronic a mis au point une multitude de solutions innovantes pour la découpe et le pliage de tôles, afin de permettre aux utilisateurs de s’approcher le plus possible de la vision d’une «Smart Factory».

|

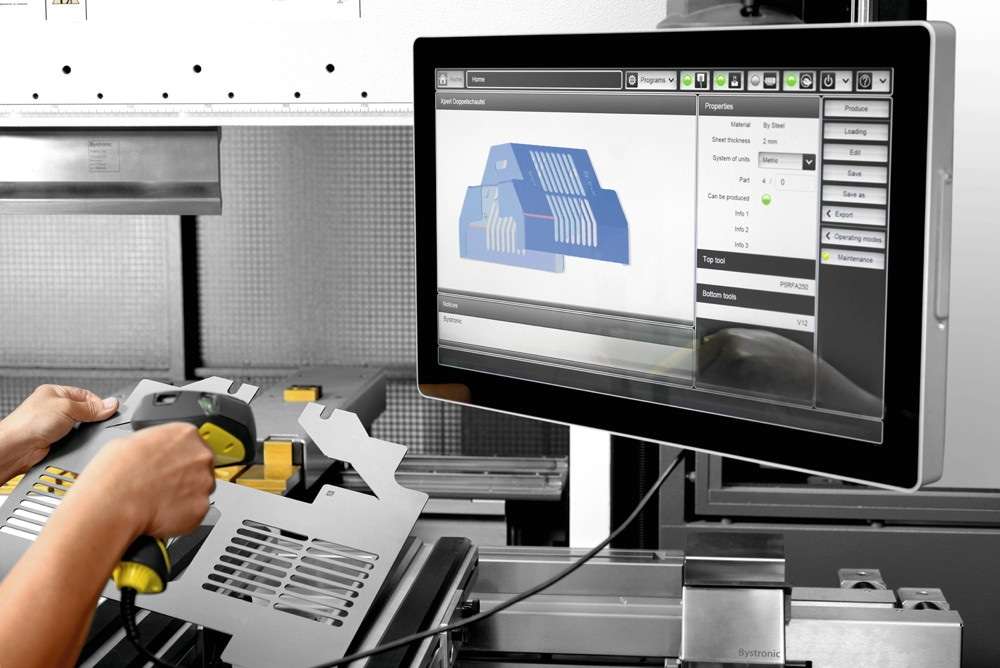

«PartID» identifie les pièces découpées au laser au moyen d’un code d’identification. Ceci facilite l’usinage ultérieur lors des processus consécutifs tels que le pliage.

|

Plans de découpe optimisés au maximum

Avec «ByOptimizer», ce constructeur présente un service en ligne qui crée automatiquement des plans de découpe optimisés. Il n’est plus nécessaire de consacrer beaucoup de temps à la programmation et au positionnement manuel des pièces découpées sur les tôles. Ce logiciel d’imbrication automatique se fonde sur une technique de banque de données innovante qui regroupe de manière unique les pièces à découper sur la tôle, si étroitement qu’il n’y a pratiquement plus d’interstice entre elles, d’où une minimisation des pertes de tôle brute. Les pièces, étroitement imbriquées, sont ensuite découpées dans la tôle de façon optimale, selon des trajets de découpe les plus courts.

La technique renferme en fait un concentré de savoir-faire. En effet, «ByOptimizer» tient compte de tous les aspects pertinents: les pièces à découper sont-elles idéalement placées sur la tôle ? Les parcours de découpe et les vitesses d’avance du laser ont-ils été définis de sorte à écarter tout risque ? Est-il possible de réduire toute formation de chaleur indésirable apportée par le laser dans le matériau découpé ? Combien de perçages sont nécessaires par contour ? Faut-il prévoir des micro-jonctions pour pouvoir fixer des pièces découpées dans la tôle résiduelle ? Une base de données de plus de 300 paramètres met à disposition de l’utilisateur des informations exhaustives pour des processus de découpe et des comportements de matériau optimaux.

|

«ByOptimizer» regroupe les pièces à découper si étroitement sur la tôle qu’il n’y a pratiquement plus d’interstice entre elles, d’où la minimisation des pertes de tôle brute.

|

Identification des pièces de découpe et de pliage

La fonction «PartID» reconnaît les pièces découpées au laser au moyen d’un code d’identification. Ceci facilite l’usinage ultérieur lors des processus consécutifs tels que le pliage par exemple. Le code d’identification est généré par le logiciel «BySoft 7» et gravé au laser sur la pièce. La pièce est ensuite scannée sur la presse plieuse et le programme de pliage souhaité peut être immédiatement chargé. Ceci permet d’identifier clairement des pièces dans des processus de fabrication complexes réunissant plusieurs techniques, qui peuvent alors être usinées sans erreur.

Télésurveillance mobile

L’accessibilité indépendante du lieu des processus de fabrication est de plus en plus primordiale pour les entreprises dans le domaine de l’usinage de tôles. De nombreux utilisateurs souhaitent disposer de fonctions de surveillance intégrées.

Grâce à «Observer», Bystronic fournit un système à distance assisté par caméra qui permettra de surveiller tous les processus de production sur les machines de découpe laser et de découpe au jet d’eau. Désormais, cette fonction peut également être mis en œuvre pour les presses plieuses. Ainsi, les utilisateurs peuvent bénéficier à tout moment d’une vue d’ensemble de tous les processus en cours sur leur ligne de production, à partir de terminaux portables tels qu’un ordinateur portable, une tablette ou un smartphone. Les commandes peuvent être calculées de manière fiable et efficace, car les temps d’immobilisation inopinés de la production sont réduits, tout comme les écarts par rapport au temps d’usinage prévu par pièce.

Collecte de spécifications machine

«OPC Interface» est une interface installée sur la machine, qui collecte des informations sur les machines de découpe au laser et au jet d’eau tout au long du déroulement de l’usinage. L’utilisateur peut alors transférer ces informations à ses propres appareils mobiles à des fins de supervision de la production.

Grâce à cette facilité, les utilisateurs augmentent nettement le degré d’automatisation et l’efficacité de leurs systèmes de découpe. Les commandes peuvent être calculées de manière fiable par le biais des appareils mobiles disponibles, car les temps d’immobilisation des machines sont réduits, tout comme les écarts par rapport à la capacité de production prévue.

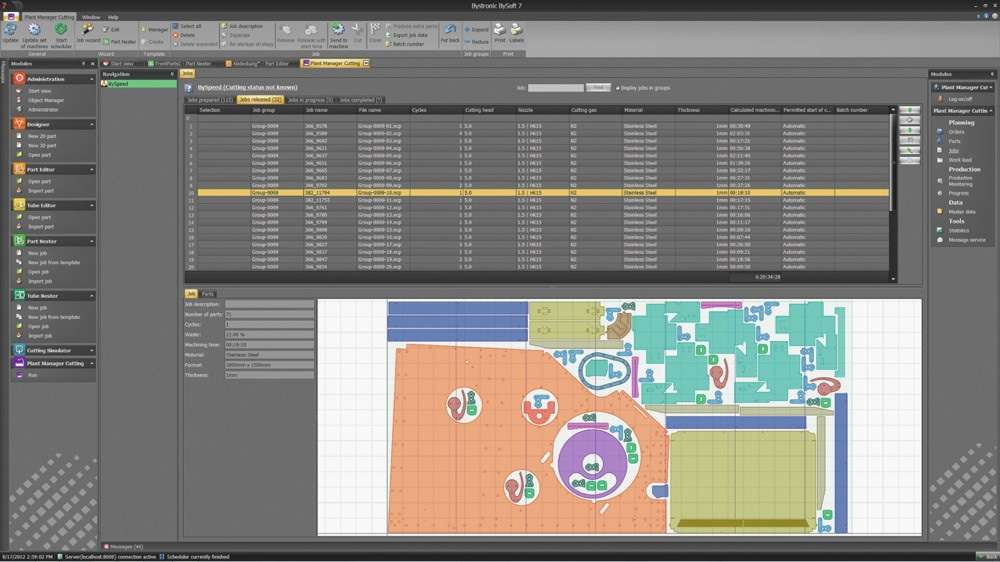

Planification et supervision de l’usinage de tôle

«Plant Manager» est un autre module de «BySoft 7» qui assure une transparence maximale en matière d’usinage de tôle. Grâce à ce petit logiciel, les utilisateurs peuvent planifier et surveiller l’ensemble des processus de découpe au jet d’eau.

De plus, il met à disposition toutes les données machine et de production pertinentes. Ce module logiciel permet aux utilisateurs de livrer leurs pièces dans les délais et à des coûts optimisés. Il convient aussi bien pour l’usinage en série à grande échelle de pièces récurrentes ou paramétrées que pour l’usinage à façon flexible aux tailles de lots variables ou des pièces les plus variées.

Subscriptions

Subscriptions