28 february 2018 |

La Revue POLYTECHNIQUE

Propreté technique lors des processus d’assemblage

À l’instar d’un virus malveillant, les microparticules peuvent endommager les composants et entraîner des problèmes de fonctionnement. Dans l’industrie automobile, les particules sont principalement produites par abrasion au cours des phases d’assemblage. DEPRAG Schulz & CO. a développé un concept pour éviter la contamination des pièces sensibles aux particules lors des processus d’assemblage.

Dans de nombreuses industries, la propreté technique ne cesse de gagner en importance et devient une exigence de qualité essentielle pour la chaîne de processus dans son ensemble, de la production à l’assemblage, en passant par la logistique. Ceci s’explique en grande partie par la tendance à la miniaturisation et à l’utilisation accrue de composants électroniques et de nouveaux matériaux légers. Par conséquent, les composants deviennent plus performants, mais également plus sensibles aux impuretés les plus fines.

|

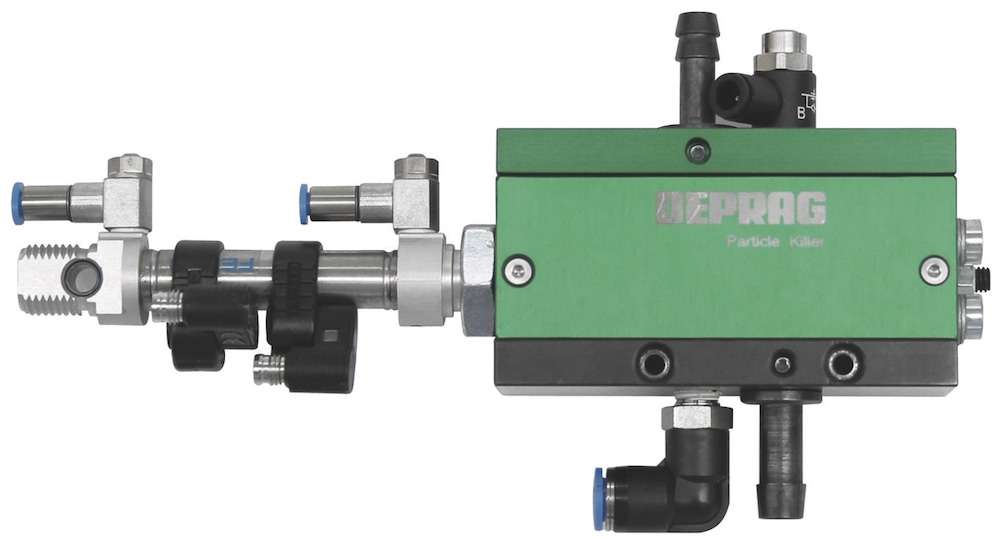

Le système permettant d’éviter la contamination des pièces sensibles aux particules lors des processus d’assemblage.

|

Les conséquences de la miniaturisation

Les conséquences de la miniaturisation s’observent notamment dans les systèmes d’injection. Ceux-ci doivent résister à des pressions toujours plus élevées, avec des interstices toujours plus petits, de l’ordre d’à peine quelques microns. Des particules microscopiques, dures et métalliques, peuvent obturer ces interstices et provoquer une injection continue. Ceci peut avoir un impact important sur les performances du moteur, voire l’endommager. En présence de composants électroniques, les plus petites particules conductrices peuvent provoquer des courts-circuits. L’utilisation de nouveaux matériaux, tels que les matières synthétiques renforcées de fibres de carbone, aggravent ce problème, car les particules qui s’en dégagent sont conductrices d’électricité.

Différentes méthodes sont disponibles

Il existe de nombreuses techniques et méthodes visant à répondre aux demandes croissantes de propreté technique dans les processus de production. Les étapes de production impliquant des composants sensibles à la saleté peuvent, par exemple, être réalisées dans une salle blanche, dont l’accès est réservé uniquement à un personnel formé portant des vêtements de protection appropriés. Ceci peut éviter l’introduction de particules depuis l’extérieur. Par ailleurs, lorsque certains composants sont soumis à des procédés de purification complexes, on prévient la formation de particules par abrasion pendant le transport, au moyen de produits durcisseurs et d’emballages antistatiques.

L’industrie automobile est particulièrement sensible

Ces efforts visant à éviter une contamination par des particules, devraient être maintenus tout au long du processus d’assemblage, car des particules dangereuses peuvent être générées par l’usure à proximité immédiate des composants. Le risque de contaminer des pièces sensibles à la saleté par des particules nocives est ainsi très élevé. La proportion de ce type de composants est relativement importante dans l’industrie automobile et ses sous-traitants, si bien que la propreté technique dans le processus d’assemblage y est de plus en plus recherchée.

En fonction du composant et de ses exigences de propreté, il faut parfois concevoir la zone d’assemblage comme une salle blanche. Le choix des composants de l’unité d’assemblage y est primordial, car les particules dangereuses se forment déjà au niveau de l’alimentation des pièces et durant les opérations de vissage. Afin de ne pas les contaminer les composants et modules sensibles à la saleté, il est important d’éviter toute formation de particules, ou à défaut de la réduire au minimum.

Un concept d’alimentation propre pour éviter la contamination

Pour relever ce défi, le spécialiste bavarois des technologies de vissage et d’automatisation DEPRAG Schulz & CO a développé le concept «CleanFeed» (alimentation propre) pour éviter la contamination des pièces sensibles aux particules lors des processus d’assemblage. Ce concept se base sur une alimentation de composants adaptée à des modules de vissage conçus de manière appropriée, ainsi que par des moyens d’aspiration des particules d’impuretés engendrées lors du processus d’assemblage. Il répond ainsi aux exigences de propreté technique – éviter, éliminer, limiter les particules durant l’ensemble du processus de vissage.

Comment limiter l’abrasion

Des particules indésirables peuvent déjà apparaître lors de la séparation des vis. Ainsi, par exemple, lors de l’utilisation d’un bol vibrant en spirale, le moyen de transport – la bande hélicoïdale – est mis en mouvement par un entraînement vibratoire. Les éléments à trier sont déplacés par de petits mouvements de projection. Du fait des vibrations constantes, un phénomène d’abrasion relativement important peut se produire et les particules sont transportées avec les pièces d’alimentation. Pour cette raison, en présence de normes de propreté rigoureuses, une technologie d’alimentation protectrice des composants et à faible usure est une condition essentielle pour la propreté technique lors du processus d’assemblage.

Les unités d’alimentation à balancier DEPRAG extraient les vis du conteneur par un mouvement de pivotement d’un rail de levage en forme de segment, ce qui engendre très peu d’abrasion. Un capteur placé sur la chaîne de stockage régule le nombre de courses nécessaires. Si le nombre de pièces montées par l’opérateur diminue, l’unité d’alimentation en met alors d’autant moins à disposition. Le long de ce rail, les vis sont transportées par gravité au travers de chicanes mécaniques et atteignent le séparateur isolant les vis. Les pièces transportées sont ensuite introduites dans le module de vissage à travers le tuyau d’alimentation. Les éléments de fixation n’arrivant pas dans la bonne position sont redirigés vers le conteneur.

Un phénomène d’abrasion peut également se produire dans le tuyau d’alimentation, principalement au niveau des coudes, mais également dans les sections droites, du fait du balancement permanent des éléments. Pour pallier cet inconvénient, DEPRAG a mis au point le système Particle Killer, qui aspire et recueille les impuretés résiduelles. En plus de la variante en ligne, dans laquelle l’élément de fixation nettoyé est directement injecté dans l’outil de vissage, il existe une variante «Pick & Place», dans laquelle l’aspiration a lieu dans la zone d’extraction.

Des visseuses pour des processus d’assemblage propres

Le vissage à proprement parler peut enfin commencer. Les visseuses manuelles et fixes de la gamme DEPRAG MINIMAT-EC-Servo ont été conçues pour répondre aux exigences d’une parfaite propreté technique lors des processus d’assemblage.

Ces visseuses sont, d’une part, compatibles ESD (protection contre les décharges électrostatiques) et donc capables d’empêcher le dépôt de particules en suspension dues à la charge électrostatique de la vis. D’autre part, elles réduisent l’abrasion lors de l’engagement de l’embout dans la tête de vis.

«Lors de l’engagement de l’embout, la vitesse est réduite, et elle n’est augmentée que lorsque l’embout est correctement engagé et que la vis peut être vissée», explique l’ingénieur Robert Bachmeier, directeur des ventes en Allemagne chez DEPRAG. Les visseuses fixes peuvent, en outre, être équipées d’orifices d’aspiration pour absorber les impuretés résiduelles lors du positionnement de la visseuse au-dessus de sources de vide.

Afin d’éviter la contamination des éléments de fixation par les particules en suspension, les visseuses fixes peuvent aussi être utilisées en mode sous-plancher. «On peut aussi employer la gravité pour réaliser des assemblages techniquement propres. Des filtres, tamis ou unités d’aspiration spéciales recueillent, le cas échéant, les particules qui tombent», explique Robert Bachmeier.

Tous les composants CleanFeed, à l’exception de l’unité sous-plancher, sont disponibles aussi bien pour les visseuses manuelles que pour les visseuses fixes. Ils permettent d’éviter la présence de particules d’une taille allant de 0,1 à 5 µm et de 1 à 1000 µm)

DEPRAG SCHULZ GMBH & CO.

D-92224 Amberg

Tél. +49 9621 371 343

www.deprag.com

Subscriptions

Subscriptions