18 june 2015 |

Oberflächen POLYSURFACES 02/2015 |

Microengineering

Prozessstabil zu vollendeter Präzision

Heinold Kostner

Die Chronometer der Manufaktur Chopard sind eine Symbiose aus Design, modernster Technologie und traditionellem Handwerk. Die renommierten L.U.C-Kollektionen werden komplett im Hause Chopard konstruiert, gestaltet und einschliesslich aller Komponenten und Werke gefertigt. Selbst das verwendete Gold giesst Chopard nach einer eigenen Mischung. Da sämtliche Uhrenkomplikationen intern entwickelt und gefertigt werden, ist das technische Fachwissen der Mitarbeiter beachtlich. Neun eigene Werksfamilien und über 50 Kalibervarianten sprechen für sich.

Hohe Zuverlässigkeit in der Mikrozerspanung

Grundlage für die aufwändige Handarbeit der erfahrenen und hoch spezialisierten Uhrmacher von Chopard ist die hochpräzise gefertigte Ausstattung aus der eigenen CNC-Werkstatt. Zwei komplett eigenständige Teams sind dort für die Bearbeitung der Uhrengehäuse zuständig: ein Team für Teile aus rostfreiem Stahl und Titan und eines für Teile aus Gold. Während die Prozesse in der Stahlbearbeitung eher den Charakter einer Serienfertigung aufweisen, gleicht die Goldbearbeitung eher der Herstellung von Kleinstserien oder Einzelstücken. Die Investition in neue Produktionsmittel war für den Leiter Industrialisierung Richard Hiltbrunner und für Franck Rosnowski, der für die Programmierung und die Auswahl der Werkzeuge verantwortlich ist, ein idealer Ausgangspunkt, um die internen Prozesse komplett neu zu gestalten und entsprechend den jeweiligen Anforderungen an die unterschiedlichen Materialien zu optimieren. Dabei wurden auch die Werkzeugspannmittel auf den Prüfstand gestellt.

|

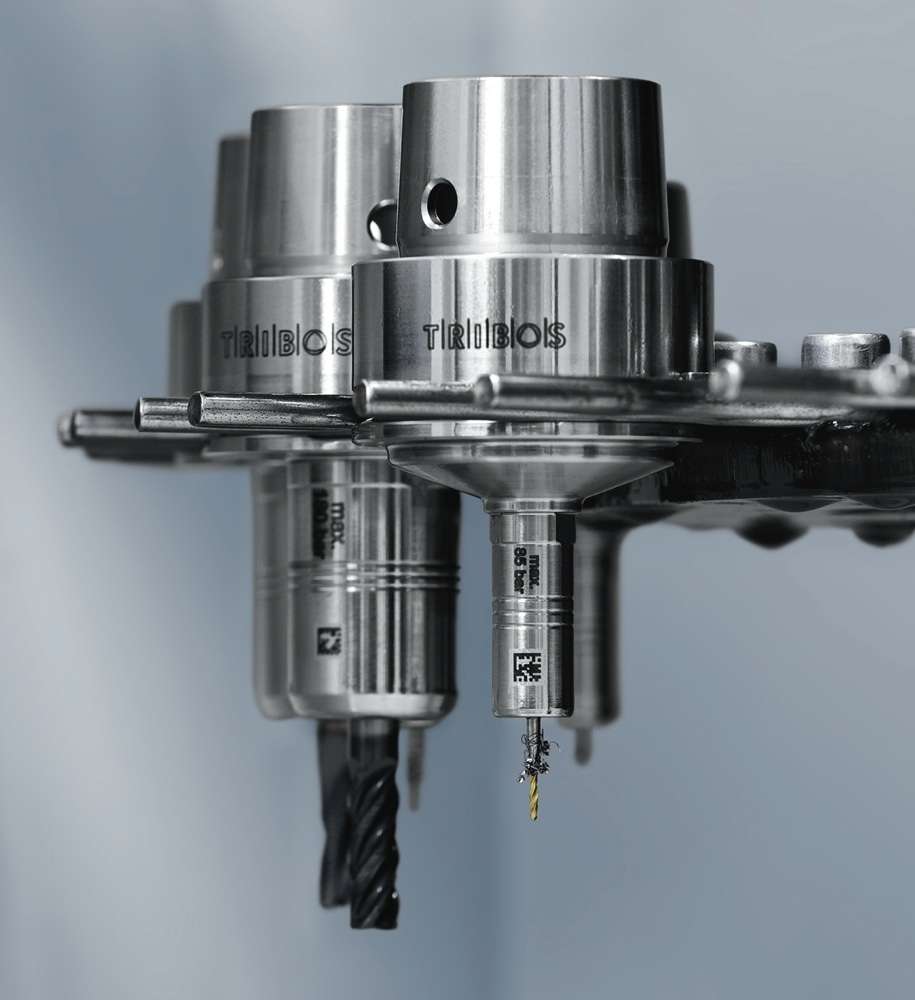

Zum Bohren nutzt Chopard die schlanken Highspeed-Aufnahmen «Tribos-Mini», zum Fräsen die kraftvollen «Tribos-RM» (Bild:2 Schunk).

|

«Vor der Neuorganisation hatten wir Spannzangenfutter genutzt», erläutert Richard Hiltbrunner. «Bei jeder Abweichung stellte sich die Frage, ob das Problem von der Spindel, vom Werkzeughalter oder vom Werkzeug verursacht wurde.» Aus diesem Grund haben die Spezialisten für Mikrozerspanung auf einem neuen Dreh-Fräs-Zentrum 508 MT von Willemin Macodel mit HSK-E 40 Schnittstelle unterschiedliche Spannmittel getestet. Dabei hat sich die «Tribos»-Polygonspanntechnik von Schunk als zuverlässigstes Spannmittel erwiesen. «Seitdem wir Tribos einsetzen, bilden die Spindel und der Werkzeughalter ein Gesamtsystem, das extrem sicher und zuverlässig ist», bestätigt Franck Rosnowski.

|

Richard Hiltbrunner (links) und Franck Rosnowski (rechts): «Von Tribos profitieren die Präzision am Werkstück und die Prozesssicherheit. Der Werkzeugwechsel ist einfach, schnell und sicher.» (Bild: Schunk).

|

Wartungs- und verschleissfreie Spannung

Mit einer Rundlauf- und Wiederholgenauigkeit <0,003 mm bei einer Ausspannlänge von 2,5 x D und einer Wuchtgüte G 2.5 bei 25000 U/min erfüllt die «Tribos»-Polygonspanntechnik höchste Anforderungen. Da das Spannsystem ohne bewegliche Teile arbeitet, ist es mechanisch unempfindlich und gewährleistet eine nahezu wartungs- und verschleissfreie Spannung. Dauertests belegen, dass auch bei tausendfach wiederholten Spannvorgängen keinerlei Materialermüdung auftritt. Die Rundlaufgenauigkeit und das Drehmoment bleiben dauerhaft perfekt erhalten. Damit ist das System anderen Spanntechniken deutlich überlegen. Die HSC-tauglichen Präzisionswerkzeughalter sind für alle Werkzeugschäfte in h6-Qualität geeignet und je nach Typ mit bis zu 205000 U/min getestet.

|

Bei der Fertigung der Platinen ist eine Genauigkeit von wenigen Mikrometern einzuhalten (Bild: Chopard).

|

Hinzu kommt, dass der Werkzeugwechsel mit «Tribos» wesentlich einfacher, sicherer und schneller von statten geht als mit anderen Systemen. Aufgrund seiner hohen Flexibilität spielt das Polygonspannsystem in der Manufaktur Chopard besonders bei der Bearbeitung von Kleinserien aus Gold in einer Grössenordnung von 20 bis 200 Stück seine Stärken aus.

Bei jedem neuen Teil wird der komplette Werkzeugsatz der Maschine gewechselt. Tag für Tag müssen im Durchschnitt 50 Werkzeughalter neu bestückt werden, schätzt Franck Rosnowski. Mithilfe einer Spannvorrichtung werden die «Tribos»-Präzisionsaufnahmen dazu mit einem definierten Druck beaufschlagt, so dass sich die polygonförmige Aufnahmebohrung innerhalb des dauerelastischen Bereichs zu einem Zylinder verformt. In diesem Zustand kann das Werkzeug spielend leicht in den Halter gefügt werden. Da sich der Vorgang unterhalb der Rp-0,2%-Dehngrenze bewegt, sind Gefügeänderungen im Stahl ausgeschlossen.

Anschliessend wird der äussere Druck reduziert, der Innendurchmesser bewegt sich aufgrund seiner Materialelastizität in die ursprüngliche, polygonale Form zurück und das Werkzeug wird über die Eigenspannung des Stahls kraftschlüssig gespannt. Weil sich die Werkzeugaufnahme während des Spannvorgangs nicht in der Länge ausdehnt, ist zudem gewährleistet, dass sich Werkzeuge mit einer Toleranz von 0,01 mm in der Länge einstellen lassen. Dies ist ein wesentlicher Vorteil gegenüber thermischen Schrumpffuttern, bei denen sich während der Abkühlung die Länge verringert.

|

Die hochgenau gefertigten Rohteile aus der CNC-Werkstatt werden von erfahrenen Uhrmachern von Hand veredelt und montiert (Bild: Chopard).

|

Prozesssicherheit und Flexibilität

Zur Fertigung der Chronometer mit dem begehrten Genfer Gütesiegel «Poinçon de Genève» nutzt Chopard in den Werkstätten in Genf bereits heute mehrere hundert «Tribos»-Polygonspannfutter. Die Präzisionsaufnahmen werden vornehmlich zur Bearbeitung von Uhrengehäusen und Prototypen aus wertvollen Werkstoffen eingesetzt. «Während Tribos in unseren Werkstätten in Fleurier primär aufgrund seiner hohen Präzision genutzt wird, stehen für uns in Genf die Flexibilität, die Prozesssicherheit und die erzielbare Oberflächengüte im Vordergrund», erläutert Franck Rosnowski.

Angesichts dünner Wandstärken und zum Teil sehr komplexer Teile zahle sich besonders bei der Bearbeitung von Gold die Schwingungsdämpfung von «Tribos» aus. Erst recht, weil bereits bei der Zerspanung möglichst saubere Oberflächen erzielt werden müssten. Aufgrund seiner Steifigkeit und Flexibilität werde das Spannsystem auch bei der Vorbereitung von Edelstahlfassungen eingesetzt. Nicht mehr wegzudenken sei es aus der Prototypenfertigung und aus der Fertigung von Serien, bei denen besonders hohe Anforderungen an die Geometrie bestünden, so Franck Rosnowski.

|

Die L.U.C. 150 «All-in-One», hier in 18-Karat-Roségold, wurde zum 150-Jahr-Jubiläum von Chopard präsentiert. Sie ist der zurzeit komplexeste Zeitmesser von Chopard (Bild: Chopard).

|

Spezielle Varianten fürs Fräsen und fürs Bohren

Chopard nutzt die die Polygonspannfutter zur Spannung von Schaftdurchmesser von 3, 4, 6 und 10 mm. Der kleinste Schneidendurchmesser beträgt 0,8 mm. Derzeit kommen zwei Varianten des Spannsystems zum Einsatz. Der kompakte Werkzeughalter «Tribos-RM» ist ein Experte für präzise Fräsbearbeitungen im hohen Drehzahlbereich von bis zu 85000 U/min. Er verfügt über eine hohe Radialsteifigkeit, mit der sich die Möglichkeiten moderner HSC-Bearbeitungszentren voll nutzen lassen. Seine Spannkräfte ermöglichen bei exzellentem Rundlauf hohe Zerspanungsleistungen. Mit seiner polygonalen Bauweise dämpft «Tribos-RM» Schwingungen und sorgt so für lange Werkzeugstandzeiten und brillante Oberflächen. Mit den Schnittstellen HSK-A 25, 32, 40, HSK-E 25, 32, 40, HSK-F 32, BT 30 und SK 30 ist das System perfekt auf die Anforderungen hochdynamischer Bearbeitungszentren zugeschnitten.

Für Bohranwendungen wiederum nutzt Chopard «Tribos-Mini», einen Spezialisten für hochpräzise Arbeiten. Mit dem Minifutter, das für Drehzahlen bis 205000 U/min ausgelegt ist, lassen sich alle Werkzeugschäfte mit h6-Toleranz ab einem Durchmesser von 0,3 mm spannen. Das System gibt es für die Schnittstellen HSK-A 25, 32, 40, HSK-E 20, 25, 32, 40, HSK-F 32, BT 30 und SK 30. Für den Werkzeugwechsel nutzt die Uhrenmanufaktur Chopard mehrere Spannstationen des Typs SVP-2D und SVP-2.

|

Das L.U.C.-Kaliber 05.01-L ist ein mikromechanisches Meisterwerk mit 516 Teilen. Die drei initialen L.U.C. sind eine Hommage an den Markengründer Louis-Ulysee Chopard und stehen für eine Serie aussergewöhnlicher Uhrwerke (Bild: Chopard).

|

Pfiffige Spannvorrichtung

Gerade für Einsteiger in die Polygonspanntechnik sind die handlichen Spannvorrichtungen «Tribos SVP-Mini» und «Tribos SVP-RM» eine clevere und zugleich kostengünstige Alternative. Bei beiden ist der für den Werkzeugwechsel erforderliche Druck bereits fest eingestellt. Der Bediener setzt den Werkzeughalter in die Spannvorrichtung ein, dreht die Spannschraube mit einem Sechskantschlüssel auf Anschlag und wechselt das Werkzeug. Innerhalb von 20 s ist der komplette Vorgang abgeschlossen. Wahlweise lassen sich die Spannvorrichtungen in der Hand oder direkt an der Maschinenspindel bedienen. Alternativ können sie vertikal oder horizontal an der Werkbank befestigt werden.

Heinold Kostner

Leiter Produkt- & Portfoliomanagement Spanntechnik

Schunk GmbH & Co. KG

D-74348 Lauffen/Neckar

CH-Vertretung:

Schunk Intec AG

Im Ifang 12

8307 Effretikon

Tel. 052 354 31 31

Fax 052-354 31 30

info@ch.schunk.com

www.schunk.com

Subscriptions

Subscriptions