31 december 2015 |

La Revue POLYTECHNIQUE |

Uncategorized

Schneller mit Plasma

Inès A. Melamies

Schon eine Tausendstelsekunde zählt. Extremskisportler wie der Italiener Simone Origone fahren ihre Rennen ohne schützende Autokarosserie oder ausgeklügelte Brems- und Sicherheitstechnik. Als am 31. März 2014 der Weltmeister im Geschwindigkeitsskilauf im französischen Vars die Rennstrecke mit 252,454 km/h hinunterjagte, musste er sich allein auf sich und auf seine optimal präparierten Skis verlassen (Bild 1). Nicht anders geht es seinen Sportlerkollegen aus der Disziplin Abfahrt. Zwar werden hier «nur» Spitzengeschwindigkeiten von 130 bis 160 km/h gefahren, die zu bewältigenden Strecken sind jedoch drei- bis viermal so lang und die Ansprüche an die Imprägnierung des Skibelags nicht weniger hoch.

|

Bild 1: Skirennläufer wie Simone Origone müssen sich auf ihre optimal präpartierten Skibeläge verlassen können.

(Bild: TamTam-Photo.com)

|

Innovative Idee

Heutige Rennskis sind Hightech-Produkte. Die vielschichtigen Sandwichkonstruktionen enthalten Materialien, deren genaue Auswahl und Zusammensetzung ein gut gehütetes Geheimnis der Hersteller ist. Ob Glasfaser oder Kunststofflaminat, Gummi, Metalleinlagen oder der hochwertige Holzkern - jede Materialschicht ist für eine ganz bestimmte Leistungseigenschaft des Skis verantwortlich.

Im Jahre 2013 wandte sich Dino Palmi, Präsident der italienischen Vereinigung von Skiservice-Technikern «Skiman», an die Abteilung Plasma Nano-Tech des Wissenschafts- und Technologiezentrums Environment Park S.p.A., Turin (Bild 2). Er fragte den Plasmaforscher Dr. Domenico D’Angelo und dessen Kollegin Elisa Aimo Boot, ob es möglich sei, mit Hilfe von Plasma die Eigenschaften der Skibeläge für eine grössere Wachsaufnahme zu modifizieren. Dino Palmi gilt als Experte seines Fachs. Seine langjährige Erfahrung umfasst nicht nur die Präparation, sondern auch den Herstellungsprozess der gesinterten UHMWPE-(ultrahochmolekulargewichtiges Polyethylen-)Laufflächen von Rennskiern. Er war überzeugt, dass die beim Sinterprozess anfallenden Kunststoffrückstände in der molekularen Belagsstruktur einen negativen Einfluss auf die Wachsaufnahme haben. Seine Hoffnung war, dass der Feinreinigungseffekt von Atmosphärendruckplasma diese Kontaminationen beseitigen könne.

|

Bild 2: Das Wissenschafts- und Technologiezentrum Environment Park in Turin.

(Bild: Environment Park)

|

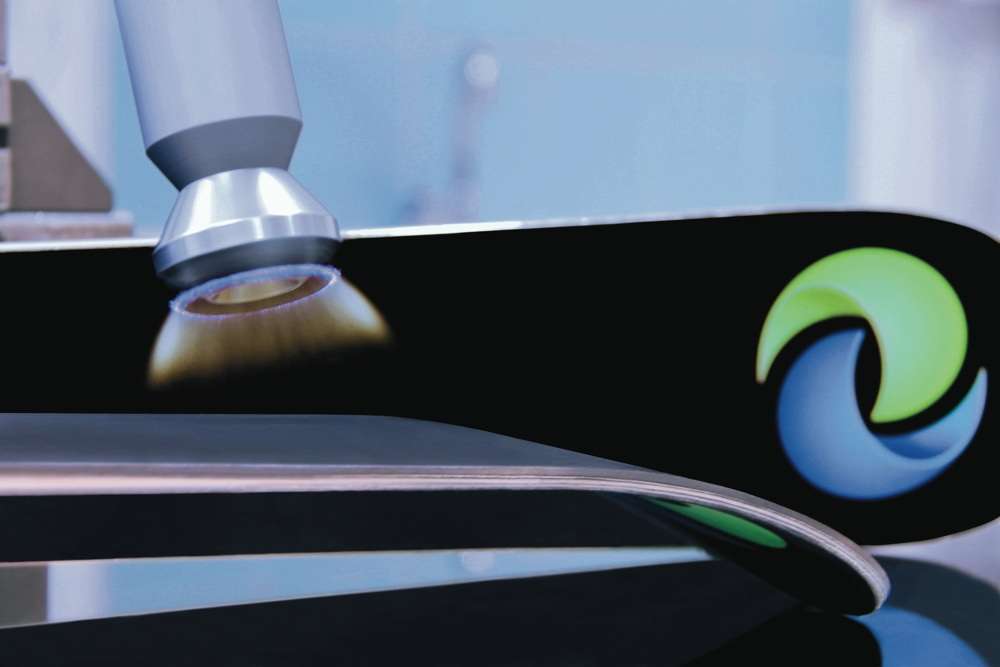

Expertenpool

Knapp ein Jahr zuvor hatte Giovanni Zambon, Leiter der italienischen Niederlassung von Plasmatreat, Environment Park die beiden von Plasmatreat entwickelten Technologien «Openair»-Plasma und «PlasmaPlus» vorgestellt (Bild 3). Die italienischen Wissenschafter entschieden nun, dass diese Plasmatechniken die Systemgrundlage für das Forschungsprojekt «PlasmaSki» bilden sollten. Das Ziel war, die Menge an adsorbierbarem Wachs maximal zu erhöhen und die physikalische Struktur des Polyethylen-Skibelags durch eine Plasma-Nanobeschichtung so zu verstärken, dass das bei hoher Beanspruchung eintretende reibungs- und hitzebedingte Versagen der Belagsstruktur verzögert wird.

Skiexperte Palmi erklärte dem Team, dass das zum Erreichen hoher Geschwindigkeiten erforderliche Wachs sich schnell abreibe und der Skibelag häufig bis auf das Grundmaterial abgefahren würde. Ein Zusammenbruch der Mikrostruktur des Belags sei die Folge (Bild 4). Wenn es dazu käme, könne ein Ski nicht mehr gewachst werden. Die Oberfläche des Belags müsse maschinell abgeschliffen werden bis zu dem Punkt, dass die Poren des Kunststoffs wieder offen seien, um neues Wachs aufnehmen zu können. Die Struktur der UHMWPE-Oberfläche könne das Wachs jedoch nur bis zu einem gewissen Punkt adsorbieren. Die Gründe lägen einerseits im Produktionsprozess und andererseits im Präparationsverfahren.

|

Bild 3: Mit der «Openair»-Plasmatechnik werden Materialoberflächen in nur einem Schritt feinstgereinigt und simultan aktiviert.

(Bild: Plasmatreat)

|

Rennskis werden mehrschichtig präpariert. Im Allgemeinen wird zunächst als schützende Grundierung im Heissverfahren ein Hydrocarbon-Wachs aufgetragen, das tief in die Kavitäten der Oberfläche eindringt, und als zweites ein Fluorcarbon-Wachs zur Erhöhung der Geschwindigkeit. Während eines Rennens wird die zuletzt aufgebrachte Wachsschicht, abhängig von den Reibungsverhältnissen der Piste, bereits nach 200 bis 300 m abgetragen. Sobald dies geschieht, springt die erste Wachsschicht ein, um die Leistung noch möglichst lange zu halten und den Kollaps der Mikrokavitäten in der dreidimensionalen Honigwabenstruktur des UHMWPE zu verzögern. Doch ist abriebbedingt auch diese Wachsschicht irgendwann am Ende.

Die Fragen, welche die Experten bewegten, waren: Wie lässt sich die Adsorption von Wachs erhöhen und der Zusammenbruch der Mikrostruktur des Belags zeitlich hinauszögern, ohne das gängige Heisswachsverfahren selbst zu ändern?

|

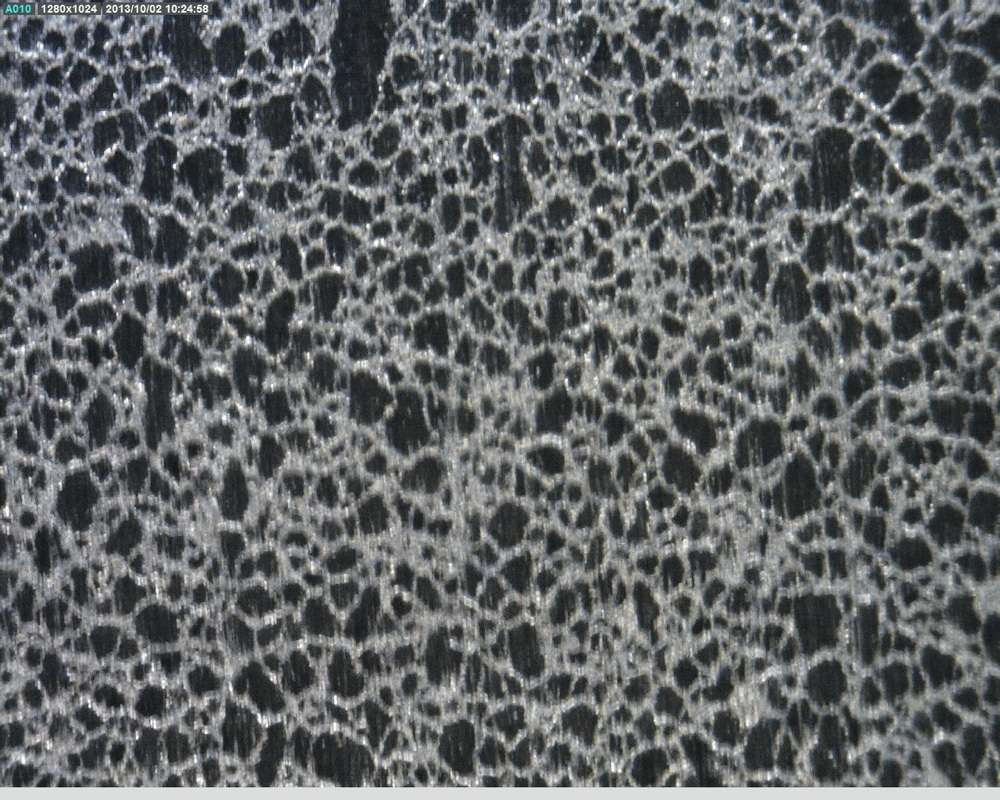

Bild 4: Zusammenbruch der Mikrokavitäten in der dreidimensionalen Honigwabenstruktur des UHMWPE. Ein Wachsauftrag ist in dieser Phase nicht mehr möglich.

(Bild: Scuola Skiman)

|

Bild 5: Die gesinterte UHMWPE-Struktur des Skibelags im unbehandelten Zustand. In den Mikrokavitäten haben sich Blockaden und Kontaminationen abgelagert.

(Bild: Scuola Skiman)

|

Bild 6: Belagsstruktur nach der Plasmabehandlung: Die Mikrohohlräume sind sauber und haben sich geweitet.

(Bild: Scuola Skiman)

|

Im Innern der Lauffläche

Für die Gleiteigenschaften, das Schneeverhalten des Skis und damit für seine Geschwindigkeit ist die Lauffläche oder der Belag zuständig. Bei Hochleistungsskis besteht dieser heute aus gesintertem UHMWPE. Dieser Kunststoff besitzt neben seiner wasserabweisenden Eigenschaft eine besonders hohe Verschleissfestigkeit. Das unpolare, hydrophobe UHMWPE mit seiner hohen Molekulardichte wird für den Skirennsport zusätzlich mit speziellen Additiven, wie schwarzem Graphit, ausgerüstet. Graphit ist ein guter elektrischer Leiter, der verhindert, dass sich der Belag elektrisch auflädt und Schmutzpartikel anzieht.

Im Sinterprozess werden das UHMWPE-Pulver und die Additive gemischt und in einer zylindrischen Form unter Erwärmung angeschmolzen und unter hohem Druck miteinander verpresst. Nach dem Abkühlprozess wird von den UHMWPE-Zylindern eine Scheibe für den Skibelag abgeschält und mit einem so genannten Stripper zur endgültigen Laufflächenform geformt.

Die mikroskopische Analyse eines UHMWPE-Skibelags zeigt eine dreidimensionale Honigwabenstruktur, die durch die Bildung von Mikrobläschen entstanden ist. Diese Konfiguration macht die Belagsoberfläche grundsätzlich empfänglich für Wachs. Die Wände der einzelnen Zellen weisen jedoch eine unregelmässige Geometrie auf und enden in einer zum Inneren der Struktur gedrehten Spitze. Diese erweist sich als ein bedeutender Störfaktor bei der Wachsaufnahme. Durch ihre Wärmeempfindlichkeit tendieren diese Spitzen dazu, die Mikrohohlräume während des heissen Skiwachsprozesses zu blockieren. Was das Wachsaufnahmevolumen der Kavitäten jedoch noch weit mehr einschränkt, sind die Rückstände des Polymers, die im Sinterprozess in den Hohlräumen so viel Staub hinterlassen, dass sie zum Teil verstopfen (Bild 5). Es galt somit, diese Blockaden und Kontaminationen zu entfernen - eine optimale Aufgabe für Atmosphärendruckplasma, das die trockene und porentiefe Feinstreinigung von Kunststoffoberflächen in Sekundenschnelle bewirkt.

Nachdem Projektleiter D’Angelo die komplexen chemisch-physikalischen Zusammenhänge der Struktureigenschaften den Beteiligten im Detail dargelegt hatte, starteten im September 2013 die Testreihen.

|

Bild 7: Die AD-Plasmatechnologien «Openair» und «PlasmaPlus» modifizieren beziehungsweise funktionalisieren die UHMWPE-Beläge von Rennskis derart, dass eine bis zu sechsmal höhere Wachsaufnahme möglich wird. Zudem wird der Reibungskoeffizient gesenkt.

(Bild: Environment Park)

|

Testphase in zwei Etappen

Die Versuche bedeuteten für die Forscher eine Herausforderung. Es galt nicht nur, die Anlagenparameter wie Düsentyp, Abstand, Geschwindigkeit und Bewegungsablauf des Plasmajets zu konfigurieren, sondern auch, den richtigen Mix von Gaskombinationen, Bestimmungen der Plasmaenergie und Kontaktzeit zu finden. Ebenso mussten die Funktions- und Operationsabläufe getestet und festgelegt werden.

Im ersten Schritt der Forschungsarbeiten ging es nur um die Reinigung. Der Erfolg war imponierend: Eine lichtmikroskopische Analyse ergab, dass nach der Plasmareinigung die Kavitäten in der Honigwabenstruktur des UHMWPE nicht nur sauber waren, sondern sich auch geweitet hatten, also insgesamt eine Volumensvergrösserung erfolgt war (Bild 6).

Der zweite Schritt zielte auf eine Nano-Schutzschicht zur Verstärkung der dreidimensionalen Bläschenstruktur sowie zur Senkung des Reibungskoeffizienten. Für die Realisierung dieser Forderungen lieferte die Plasmatechnologie «PlasmaPlus» alle Voraussetzungen (Bild 7), wobei es zunächst galt, die genaue physikalisch-chemische Mischung für die Beschichtung zu ermitteln. Der richtige Prekursor musste gefunden und die Plasmaparameter für den Schichtabscheidungsprozess mussten neu bestimmt werden. Vor allem war die Schichtdicke so zu definieren, dass sie weder die 3D-Struktur verstopfte noch die elektrostatische Wechselwirkung (Van-der-Waals-Kräfte) zwischen Wachs und Belag beeinflusste.

|

Bild 8: In nur neunmonatiger Forschungsarbeit haben Dr. Domenico D’Angelo (links) und Elisa Aimo Boot (rechts) das Projekt Plasma zur Patentreife gebracht.

(Bild: Environment Park)

|

Patentreif

Nach nur neun Monaten und 40 Labortests stand für die Forscher D’Angelo und Aimo Boot (Bild 8) das endgültige Ergebnis fest, und das Verfahren «PlasmaSki» wurde zum Patent angemeldet. «Aufgrund der Plasma-Feinstreinigung und der von uns genau für unsere Zwecke entwickelten und mittels der Plasmatreat-Technik aufgebrachten Plasmaschicht konnten wir eine sechsmal höhere Adsorption an Wachs gegenüber der herkömmlichen, aber ansonsten identischen Wachsimprägniermethode erreichen», berichtet D’Angelo. Der Gleittest zeigt nach dem Wachsen zudem nicht nur weit höhere Gleiteigenschaften, sondern auch einen verbesserten Reibwiderstand und eine deutlich gesteigerte Haftungsdauer des Wachses auf der Skibelagoberfläche.

Im letzten Winter musste sich der «PlasmaSki» schliesslich unter reellen Testbedingungen beweisen. Ein professioneller Rennläufer testete ihn auf unterschiedlichen Streckenlängen und bei wechselnden Schneeverhältnissen in den italienischen Alpen. Die zuvor im Labor evaluierten Ergebnisse wurden durch die Schneetests nicht nur bestätigt, sondern konnten sogar noch übertroffen werden. Im März 2015 wurde Environment Park das Patent für das innovative Verfahren erteilt.

|

Plasmatechnologie von Plasmatreat

Im Jahre 1995 gelang es der Plasmatreat GmbH die heute weltweit in der Industrie eingesetzte Technologie «Openair»-Plasma zu entwickeln. Durch die Erfindung von Plasmadüsen wurde es damit möglich, Plasma nicht wie bisher nur im Vakuum zu nutzen, sondern erstmals unter normalen Luftbedingungen für die Feinstreinigung und die Aktivierung von Materialoberflächen im industriellen Massstab in Produktionsprozesse zu integrieren. Das Verfahren dient der hocheffektiven Reinigung und Aktivierung von Materialoberflächen vor Folgeprozessen wie dem Verkleben, Lackieren, Bedrucken oder Schäumen. Der Prozess ist umweltfreundlich, zur Erzeugung des Plasmastrahls werden allein Druckluft und Strom benötigt. Die trockene, berührungslose Plasmabehandlung ermöglicht die sofortige Weiterverarbeitung von Materialien.

Gemeinsam entwickelten Plasmatreat und das Fraunhofer IFAM, Bremen, in den späteren Jahren auf Basis dieser Plasmadüsentechnik ein weiteres Verfahren, die «PlasmaPlus»-Beschichtung. Damit wurde zum ersten Mal eine Plasmapolymerisation unter Atmosphärendruck zur industriellen Anwendung gebracht. Im Innern der Plasmadüsen verbirgt sich bei dieser Technik ein ausgefeiltes Beschichtungssystem, das eine ortsselektive Schichtabscheidung zur gezielten Funktionalisierung von Oberflächen ermöglicht. Zur Erzeugung einer Schicht wird dem Plasma ein Prekursor beigemischt. Durch die hochenergetische Anregung im Plasma wird die chemische Verbindung fragmentiert und scheidet sich auf einer Oberfläche als nanodünne glasartige Schicht ab. Wichtig zu wissen: Der Anwender kann sowohl den Prekursor als auch die Leistungsstärke des Plasmas selbst variieren, um die Schichtfunktionalität zu definieren. Die Schicht kann durch die Plasmaparameter und die Düsengeometrie gezielt kontrolliert werden.

|

Plasmatreat GmbH

Bisamweg 10

D-33803 Steinhagen

Tel. +49 5204 996 00

mail@plasmatreat.de

www.plasmatreat.de

Environment Park S.p.A.

Via Livorno 60

I-10144 Torino

Tel. +39 011 225 72 34

info@envipark.com

www.envipark.com

Subscriptions

Subscriptions