12 december 2016 |

La Revue POLYTECHNIQUE

Tout dans la tête !

Les machines modernes de découpage au plasma ou au jet d’eau produisent des pièces à usiner d’une complexité et d’une précision sans cesse accrues. Cette progression entraîne l’élargissement du champ des applications, y compris dans de nouveaux domaines.

Pour répondre aux fréquents phénomènes de complexification, des têtes en 3D sont nécessaires, que ce soit pour compenser des coupes transversales ou réaliser un traitement intégral en 3D. Dans le domaine de l’usinage de matériaux, de nombreuses têtes en 3D sont efficaces, mais beaucoup trop lourdes pour convenir aux techniques de découpage au plasma ou au jet d’eau. De plus, elles ne permettent pas l’adaptation de buses de coupe ou de systèmes d’alimentation sensibles à la flexion et la torsion. L’objectif consiste donc à mettre au point une solution capable de répondre aux exigences spécifiques à ces opérations, tout en étant assez légère pour pouvoir être installée sur une machine de découpe légère.

Compensations de trajectoires en temps réel

Pour répondre aux exigences du marché, les constructeurs de machines sont souvent contraints de réaliser des structures de têtes sur mesure. Les fabricants de commandes ont désormais pour mission d’intégrer les différents concepts constructifs au concept CNC, de sorte que les mouvements à cinq axes puissent être pilotés avec précision selon la trajectoire appropriée. Pour des raisons de coûts, la programmation des pièces à usiner doit être effectuée sans fonctions géométriques spéciales, au moyen d’un système CFAO de série. Dans le meilleur des cas, la construction choisie est exploitable avec les modules déjà présents dans une commande CNC de conception récente. En revanche, dans de très nombreux cas, il est impossible de mettre en œuvre des fonctions normalisées.

Pour répondre à ces besoins, le système CNC Flexium+ de NUM offre la possibilité d’incorporer au système de commande des fonctions de pilotage calibrées pour la construction. Dans cette configuration, la trajectoire théorique est transposée en temps réel sous forme de mouvements motorisés en phase avec les exigences de construction, depuis le programme d’usinage normalisé. Une transformation en temps réel est également requise. De même, une transformation inversée est nécessaire pour recalculer le positionnement adéquat des axes de CAO à partir de la position réelle des axes lors de l’initialisation. Ensuite, les mouvements de compensation des axes X, Y et Z doivent être corrigés et alignés en temps réel d’après la construction et la longueur de buse correspondante. Les vitesses des axes doivent être calculées de sorte que le point de contact sur la pièce à usiner suive la vitesse de trajectoire programmée conformément au mouvement sur cinq axes.

Concernant la programmation

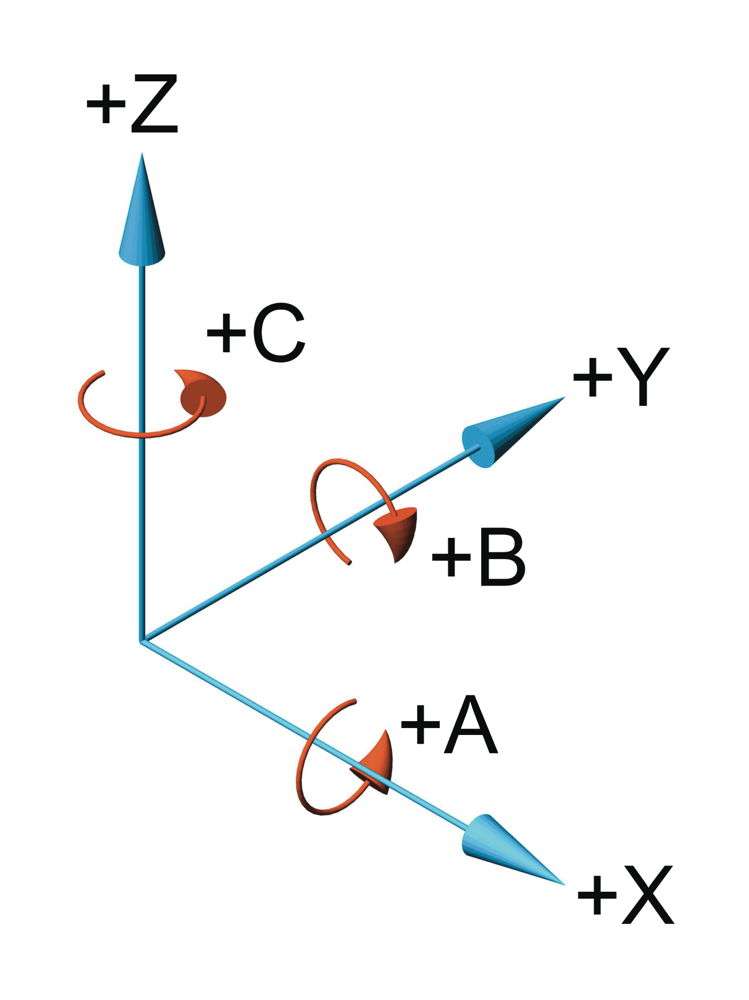

S’agissant de la programmation, la transformation peut être effectuée de façon à ce que les pivotements 3D d’une construction mécanique quelconque puissent être programmés en tant qu’axes rotatifs A et B, autrement dit de composants effectuant une rotation autour des pôles X et Y. Cette version conforme aux normes en vigueur implique cependant, dans le cas d’un cercle ou d’un segment circulaire, la production de nombreux enregistrements individuels que seul un système CFAO est capable de générer.

Pour simplifier la programmation, la transformation est interprétée dans la version normalisée en tant qu’axes B et C, à savoir l’angle d’exclusion et la rotation de la buse inclinée. Dans l’exemple de pièce à usiner en début d’article, seuls six principes ISO simples demeurent nécessaires, au lieu de plusieurs centaines de principes CFAO, ce qui permet de réduire le coût des épreuves de coupe manuelles. De plus, l’effet polygonal disparaît si le nombre de principes en A/B est insuffisant. Toutes ces améliorations sont possibles grâce au système CNC Flexium+ de NUM.

En fonction de la solution de construction et du type de programmation visé, les transformations nécessaires peuvent se révéler soit simples, soit très complexes. La commande CNC de NUM permet également de réaliser des transformations d’une grande complexité.

Également des solutions adaptées

Pour l’adaptation automatique en hauteur, un réglage des écarts intégré peut être combiné à la transformation de tête. L’écart requis peut ainsi être oblique dans la direction du jet, ou vertical parallèlement à l’axe Z. Avec les découpes au plasma, les signaux de mesure peuvent être utilisés à partir de la tension de l’arc plasma, tandis que des capteurs d’écarts supplémentaires sont requis pour les découpes au jet d’eau. Un très grand nombre d’interfaces sont disponibles pour le couplage avec le système CNC.

Dans les faits, la précision souhaitée n’est pas atteinte en raison des coûts, notamment de ceux liés aux impératifs de légèreté de la construction. Souvent, des écarts liés au procédé de fabrication se font également jour. Pour y remédier, des améliorations mécaniques sont, pour les mêmes raisons, uniquement permises sous certaines conditions. Tant que les écarts peuvent être évalués grâce à une technique de mesure, des améliorations électroniques destinées à renforcer la précision globale sont développées par ce fabricant.

Ces programmes de calibrage dépendant en partie de la construction des têtes. NUM propose avant tout des solutions adaptées aux spécifications des clients, en complément des outils normalisés. Diverses solutions de ce type sont déjà exploitées avec succès. Elles ont permis une augmentation notable du niveau global de précision. À titre d’exemple, certaines erreurs mécaniques de près d’un millimètre, liées au procédé, ont été ramenées à quelques centièmes de millimètres.

Source: NUM Information No 57

NUM SA

2502 Bienne

Tél.: 032 346 50 50

www.num.com

Subscriptions

Subscriptions