01 may 2018 |

La Revue POLYTECHNIQUE

Traitement éprouvé des eaux usées dans un nouvel atelier

Le groupe DBP Holding se compose de trois sociétés: DBP et EC Mayet implantées dans le bassin du Rhône depuis 1976 et DBP Aquitaine, au Barp entre Bordeaux et le bassin d’Arcachon. Spécialistes du traitement des aciers inoxydables, ces sociétés se sont forgé une forte réputation autour d’un véritable savoir-faire.

|

La nouvelle chaîne automatique «Vacudest L 4500» chez EC Mayet.

|

Un partenariat de longues années

Le partenariat avec la société H2O pour le traitement des effluents acide date de 2001 pour la mise en rejet zéro du première atelier EC Mayet acheté par DBP Holding en 2000. À ce moment-là, Bernard Plasencia, gérant du groupe, s’était déjà rapproché de H2O pour étudier cette possibilité. Il s’agissait d’installer une technologie innovante sur des installations existantes et des locaux relativement étroits. Le choix avait alors consisté à installer deux évaporateurs. L’un dédié aux rinçages des décapage inox et de la passivation, l’autre plutôt à l’électro polissage. Les cuves tampons étaient installées en sous-sol. Un local créé au rez-de-chaussée abritait les évaporateurs «Vacudest 400 NT» et «Vacudest 120 NT». Pendant plus de 15 ans, ces installations ont traité et recyclé chaque année quelque 2000 m³, soit plus de 30’000 m³ d’eau.

Point non négligeable: le fait d’avoir fait très tôt le choix du rejet zéro liquide et, bien-entendu, de le reconduire dans les nouveaux ateliers de 3300 m² à Saint-Priest, a permis un déménagement sans se soucier d’aucune contrainte de rejet règlementaire nouvelle.

|

Le maniement du nouvel évaporateur avec le commande «Vacutouch» est particulièrement simple.

|

Le nouvel atelier

L’objectif du groupe DBP MAYET est de répondre toujours mieux à la demande de ses clients: réduction des délais, qualité de traitement, communication inter-service pour le suivi des plannings. La qualité de traitement et la traçabilité deviennent primordiales pour les clients.

Dans ce nouvel atelier de Saint Priest, tout comme sur l’ancien site, aucune des eaux de procédé ne peut être rejetée. Les retours d’expériences des premières installations ont confortés Bernard Plasencia à reconduire le rejet zéro avec les technologies H2O les plus récentes.

Aujourd’hui, pour répondre à ce besoin, le nouvel atelier est équipé des dernières nouveautés pour le dégraissage décapage, le polissage électrolytique et la passivation des aciers inox. Une chaîne de traitement automatique de 23 cuves et deux robots, des bains de décapage et de passivation de 9 x 3 x 3 m dédiés uniquement au traitement des aciers inoxydable a été installée et mise en service en janvier 2016.

Cette fois, un seul évaporateur type «Vacudest L 4500 CC» est installé. Il traite l’ensemble des eaux de rinçage en mélange. Les eaux de rinçage acides de pH 1 à 2 sont collectées par gravité dans une cuve de rétention en sous-sol. De là, elles sont relevées directement vers la cuve de neutralisation en amont, dans laquelle le pH est régulé à 8 environ. Aucun traitement préalable, ni décantation, ni floculation n’est nécessaire. Un simple dégrillage suffit. Cette simplicité du traitement est d’autant plus importante, que DBP Mayet développe de nouvelles activités avec de nouveaux procédés, comme l’anodisation et la coloration du titane dans le domaine médical, par exemple.

Des modules optionnels

Le nouvel évaporateur est équipé cette fois des modules optionnels améliorant les fonctionnalités et facilitant son exploitation:

- Le système «Clearcat» permettant de supprimer le séparateur coalesceur sur la sortie distillat. En effet, sur les évaporateurs classiques, le traitement des distillats sur un coalesceur externe était requis, en raison des entraînements résiduels sur les dégraissages. La technologie «Clearcat» permet d’obtenir un distillat totalement exempt d’huile, tout en traitant les eaux de dégraissage. L’eau traitée peut être renvoyée directement sur les bouteilles de résines, sans filtration intermédiaire. Le distillat en sortie d’évaporateur aura une conductivité d’environ 30 µS/cm et, selon le réglage de 2 à 10 µS/cm en sortie de résines, en fonction des qualités requises. Les résines sont á régénération automatiques et les éluats sont renvoyés dans la cuve amont de l’évaporateur pour être concentrés. La cuve tampon du distillat est équipée d’une lampe UV afin de préserver le distillat d’éventuel développement d’algues ou de bactéries. Un équipement en moins c’est de la maintenance et des coûts en moins et de la place en plus.

- Panneau de commande «Vacutouch» avec son logiciel spécifique: une interface simple et parfaitement intuitive. Les exploitants sont informés en continu des paramètres d’exploitation. Un gain de temps et de sécurité à la fois.

- L’ergonomie: au regard de l’ancien modèle, l’ergonomie et l’accessibilité pour la maintenance ont été revus et optimisés. Malgré leur plus grande taille, les éléments pour la surveillance et la maintenance sont accessibles directement à hauteur d’homme. Confort et sécurité sont améliorés.

- L’accès à distance n’a pas été installé, mais une simple clé USB permet d’enregistrer les données et la totalité des paramètres pour réaliser un diagnostic par le SAV de H2O. Elles peuvent être visualisées sous forme de courbes. Résultat: facilités d’exploitation mais aussi suivi et protection fine des équipements clé de la station (pompe à vide).

- Le SAV France, fort de son équipe de cinq personnes avec un technicien a moins de deux heures, sera, en cas de besoin, informé exactement de la situation avant de partir en intervention.

|

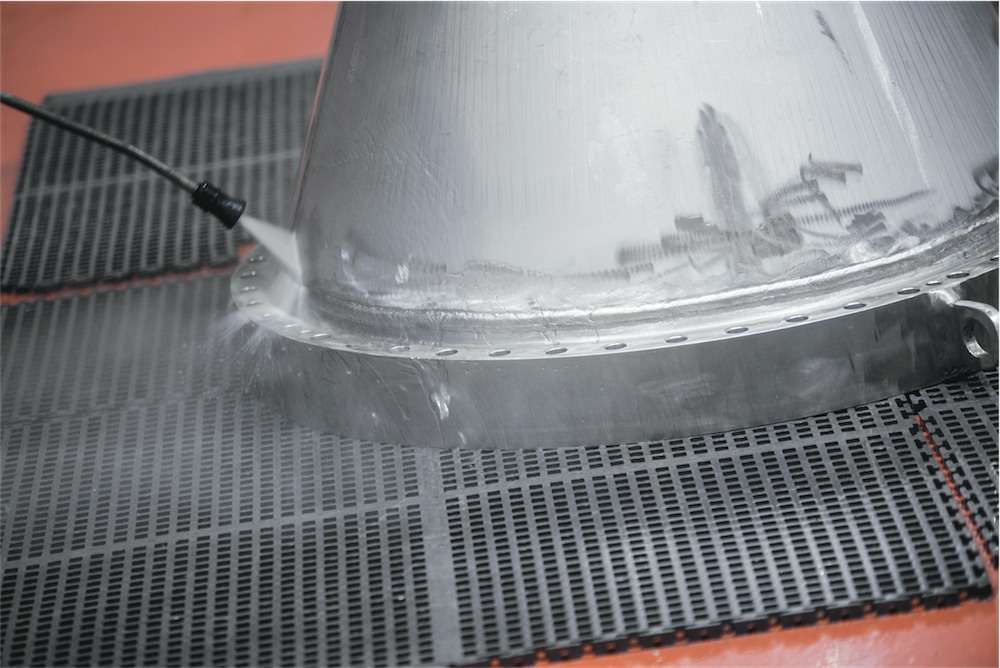

Le distillat recyclé – ici, après un décapage passivation avec un rinçage HP manuel.

|

Bilan

Malgré la complexité d’un tel déménagement, en peu de semaines le nouvel atelier a atteint son rythme de croisière et les eaux de rinçages tournent en boucles dans l’atelier. La chaîne automatique et la station peuvent être visitées pour se faire une idée de la simplicité des installations et de l’aisance pour conduire le rejet zéro. Des équipements pour le décapage et la passivation des aciers inox: en-dehors des ateliers Mayet également. Les activités de DBP et de DBP Aquitaine sont complétées par:

- La fabrication de produits pour le traitement des aciers inox et du titane

- Revêtement antiacides, cuves, ventilation et autres équipements antiacide

- Le conseil et assistance, étude d’implantation et plan de génie civil du futur atelier

- La mise en place d’installations et d’équipements pour la décontamination et le polissage des aciers inoxydable et du titane.

L’expérience de procédés très divers et leurs évolutions demandent une adaptation constante. Elles sont complémentaires avec les activités de H2O. De par la longue collaboration et expérience née entre les deux sociétés, une véritable synergie est née: De nombreux clients et utilisateurs des produits DBP ont profité de l’expérience de la société pour la mise en place d’ateliers de traitement de surface, le conseil et le choix des produits, la reconversion de leur ancienne station de traitement physico-chimique en rejet zéro.

Pour Bernard Plasencia un grand pas a été franchis pour DBP Mayet avec le démarrage de ce nouvel atelier en 2016: maitriser la qualité, la sécurité et les contraintes environnementales est grandement simplifié par le fait d’avoir fait le choix du rejet zéro.

H2O GmbH

Wiesenstrasse 32

D-79585 Steinen

Tél. +49 7627 923 90

Fax +49 7627 923 91 00

info@h2o-de.com

www.h2o-de.com

Subscriptions

Subscriptions