18 october 2016 |

La Revue POLYTECHNIQUE

Traitements de surface – plusieurs procédés, une solution

Les produits innovants sont souvent caractérisés par des revêtements de surface remarquables. Ces derniers dépendent essentiellement du procédé de nettoyage précédant le revêtement. C’est pourquoi le nettoyage et le prétraitement jouent un rôle grandissant dans les traitements de surface. Les méthodes de traitement modernes, comme la distillation sous vide, satisfont les exigences élevées en matière de qualité des eaux et de rentabilité. Les exemples suivants montrent comment les entreprises peuvent les utiliser dans le cadre de leurs processus.

|

Chez Comte Galvanotechnik, la distillation sous vide satisfait les exigences élevées en matière de qualité des eaux et de rentabilité dans le secteur des traitements de surface.

|

Dégraissage

Dans presque tous les secteurs industriels où des pièces métalliques sont usinées, les composants doivent être nettoyés des résidus de production après leur traitement. Ces résidus sont composés en grande partie de copeaux, de scories et de cendres, ainsi que de substances de traitement adhérant aux pièces, comme les émulsions réfrigérantes et lubrifiantes ou les agents séparateurs utilisés pour le moulage sous pression. Les installations de lavage de pièces et les nettoyeurs à haute pression permettent d’éliminer ces impuretés des pièces usinées. En règle générale, les eaux usées issues du nettoyage ne doivent pas être éliminées dans les canalisations. Ce type d’élimination engendre des coûts élevés, qui peuvent se monter à des sommes considérables sur une année entière.

C’est notamment le cas de l’entreprise Schelling Anlagenbau GmbH (Autriche), un leader de la production de scies à panneaux de précision et de scies de division de panneaux. Au cœur du dispositif de la scie à panneaux se trouve une table en acier ultra précise, sur laquelle différents matériaux sont fixés et divisés. Lors du traitement de la table et des autres éléments de l’installation, les pièces sont salies et doivent donc être lavées avant l’étape de fabrication suivante.

Les eaux utilisées par la station de lavage sont traitées par un système de distillation sous vide «Clearcat» de «Vacudest». Ce système permet à l’entreprise Schelling de traiter l’eau de lavage directement au niveau de la station de lavage, et de réutiliser l’eau purifiée pour ce processus. La réutilisation de l’eau est possible grâce à la technologie «Clearcat» intégrée, qui permet de produire un distillat clair, dépourvu d’huile et de graisse. La qualité de l’eau purifiée est si bonne, que les pièces peuvent être vernies immédiatement après le lavage.

|

Comparaison du distillat d’un évaporateur classique et d’un évaporateur doté de la technologie «Clearcat»: l’eau traitée est presque dépourvue d’huile et donc parfaitement transparente.

|

Polissage mécano-chimique

Le polissage mécano-chimique est principalement utilisé pour le traitement de surface des pièces métalliques. Les pièces à travailler sont mises dans un conteneur avec des corps abrasifs et, le plus souvent, un adjuvant. Le mouvement rotatif du conteneur permet de détacher le matériau de la pièce travaillée. Les effluents ainsi créés contiennent donc des métaux, des huiles mais aussi, en fonction du processus, différents produits chimiques dont l’élimination s’avère coûteuse.

Par conséquent, l’entreprise Harting utilise un système de distillation sous vide «Clearcat» de «Vacudest» pour purifier les effluents de polissage mécano-chimique afin de les réinjecter dans le processus de lavage. Harting développe, produit et commercialise des connecteurs industriels, des techniques de connexion et composants de systèmes, utilisés, par exemple, dans la construction de machines, les techniques d’automatisation, les technologies de transport et dans le secteur énergétique.

Les pièces doivent être vernies directement après le lavage avec l’eau recyclée et le séchage, sans étape supplémentaire. Le distillat réinjecté doit donc être absolument exempt de sel et d’huile. Grâce à la technologie «Clearcat», le système «Vacudest» permet de remplir ces exigences sans aucun problème. Suite aux bonnes expériences réalisées dans ce domaine, un deuxième évaporateur «Vacudest» a été acquis pour la production en Chine.

|

La matière fluidisée en céramique utilisée par la technologie «Activepowerclean» garantit la propreté de l’échangeur de chaleur et le protège des dépôts et boues d’hydroxydes.

|

Technique de galvanisation

Les surfaces contenant des alliages zinc-nickel constituent actuellement les meilleurs revêtements anticorrosion disponibles pour l’acier. Dans les secteurs de l’industrie automobile, mais aussi minière ou éolienne, elles viennent peu à peu remplacer les procédés classiques tels que le zingage alcalin. Les électrolytes utilisés contiennent des agents complexants en concentrations élevées, qui rendent difficile le traitement des eaux du processus via un système physico-chimique.

C’est la raison pour laquelle Comte Galvanotechnik utilise un système à évaporation pour les eaux de rinçage issues de l’application de revêtements anticorrosion zinc-nickel. Cette entreprise renommée pour ses revêtements, fournit les équipementiers et les fournisseurs de systèmes du secteur automobile et des machines-outils. Pour Compte, la sécurité élevée du fonctionnement de «Vacudest» et son système de distillation sous vide était primordiale, car elle garantit le maintien des concentrations limites initiales.

Phosphatation

La phosphatation permet de constituer une couche dite de conversion sur des surfaces métalliques, grâce à des réactions chimiques. Elle constitue une bonne base pour l’application des couches suivantes et augmente significativement la résistance à la corrosion par rapport aux surfaces non traitées.

Mubea China, producteur d’amortisseurs pour l’industrie automobile, utilise des procédés à base aqueuse, tels que le dégraissage et la phosphatation au zinc, afin d’améliorer les propriétés anticorrosives. Les effluents ainsi produits contenant des métaux lourds et du phosphate, ils ne doivent pas être éliminés dans les canalisations. Sur le site de Taicang, les limites de la concentration en phosphate sont très élevées. C’est pourquoi l’entreprise a opté pour un évaporateur sous vide «Vacudest», qui traite les effluents avec une telle efficacité, que les eaux peuvent être réutilisées pour les processus de rinçage de Mubea. Grâce à la technologie «Clearcat», l’eau traitée est presque exempte d’huile et les concentrations en hydrocarbures ne dépassent pas 10 mg/l dans le distillat. Mario Reinhold, responsable technique chez Mubea Taicang, est convaincu: «Depuis mi-2014, nous ne déversons plus d’effluents dans les canalisations, nous économisons de l’eau courante et protégeons ainsi notre environnement. L’évaporateur est très fiable et, grâce au recyclage de l’eau, nos coûts d’exploitation ont baissé considérablement.»

|

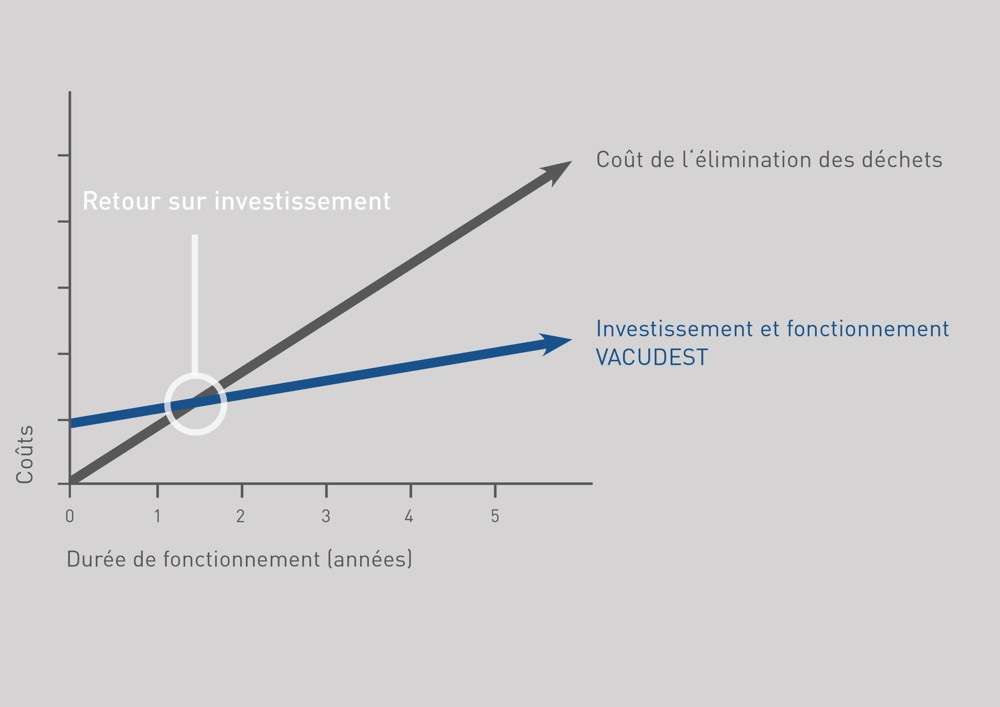

Grâce à la réduction des frais d’élimination des déchets, l’investissement réalisé pour l’évaporateur «Vacudest» est généralement rentabilisé en moins de deux ans.

|

Décapage de l’acier inoxydable

Le décapage des surfaces en acier inoxydable permet d’éliminer les salissures comme la calamine, les couches d’oxyde, les couleurs de revenu, la rouille erratique et les éléments métalliques imprégnés dans les surfaces suite au travail mécanique. Cela permet de protéger l’acier inoxydable contre la corrosion. Mais ce procédé produit des eaux de rinçage qui ne peuvent être déversées dans les canalisations, en raison de leurs substances toxiques. Elles doivent être éliminées et traitées à un coût élevé. Les technologies permettant de traiter les boues d’hydroxydes s’avèrent utiles dans ce cas. À cet effet, H2O GmbH a développé la technologie «Activepowerclean». L’échangeur thermique possède une couche fluidisée en céramique permettant d’éliminer les boues et empêchant les dépôts.

L’entreprise Thermofin, un spécialiste de la fabrication d’échangeurs de chaleur industriels, a également opté pour le traitement économique et écologique grâce à «Vacudest» et son procédé de distillation sous vide. Les échangeurs pouvant atteindre huit mètres de long, sont fabriqués selon les besoins individuels des clients. La production des échangeurs comprend une phase de préparation avant le revêtement par poudrage. Cette phase de décapage de l’acier inoxydable et de rinçage consomme de l’eau et produit en moyenne environ 300 m3 d’effluents par an. Grâce au traitement et au recyclage du système de distillation sous vide, l’entreprise économise plus de 85’000 euros par an. Bernd Löffler, PDG de Thermofin, est satisfait: «Grâce à Vacudest, nos coûts d’élimination des effluents sont tellement réduits que l’investissement sera déjà rentabilisé au bout d’environ une année.»

H2O GmbH

Wiesenstrasse 32

D-79585 Steinen

Tél. +49 762792390

Fax +49 76279239307

info@h2o-de.com

www.h2o-de.com

Subscriptions

Subscriptions