16 july 2015 |

Oberflächen POLYSURFACES 02/2015 |

Cleaning

Trends in der Präzisionsreinigung mit Ultraschall

Eine Festplatte, die vor einigen Jahren noch eine Kapazität von 500 MB hatte, bietet heute bei gleichen Abmessungen mit 1 Terabyte das Zwanzigfache. Enorm gestiegen sind auch die Anforderungen an die Leistungsfähigkeit und Zuverlässigkeit von elektronischen Baugruppen, Wafern, Halbleitern, Präzisionsoptiken und Mikrobauteilen. Bei vielen «herkömmlichen» Bauteilen sorgt der Trend zur Miniaturisierung und Funktionsintegration für immer komplexere Geometrien. Verbunden damit sind in allen diesen Bereichen deutlich höhere Anforderungen an die partikuläre und filmische Sauberkeit der Bauteile und Komponenten. Auch heute häufig eingesetzte Beschichtungen, beispielsweise in der Medizintechnik oder der Herstellung von Maschinenwerkzeugen, erfordern reinere Oberfläche. Lag beispielsweise die maximal zulässige Partikelgrösse in der nicht allzu fernen Vergangenheit bei 400 µm sind heute in der Reinigung Sauberkeitswerte im einstelligen Mikrometerbereich und darunter zu erreichen. Dies ist eine Herausforderung, die sich nur mit einem optimal auf die häufig hochempfindlichen Substrate und feinst strukturierten Bauteile abgestimmten Reinigungsprozess meistern lässt. Ultraschall spielt hier eine immer wichtigere Rolle.

|

Die richtige Frequenz für die Reinigung der Gehäuseteile für 2,5“-Festplatten wurde durch Versuche ermittelt.

|

Dabei ermöglicht Weber Ultrasonics mit einer breiten Palette innovativer Ultraschallkomponenten den Reinigungsprozess genau an die Anforderungen anzupassen. Dazu zählen neben den digitalen Ultraschallgeneratoren «Sonic Digital» die Modulgeneratoren «Ultrasonic Micro Cleaning (UMC)» mit digitaler Frequenzerzeugung sowie angepasste Schwingsysteme, die als Tauch- und Plattenschwinger zur Verfügung stehen. Mit Frequenzen von 250 und 500 kHz sowie 1 MHz (Megaschall) ermöglichen die UMC-Generatoren die schonende Reinigung selbst hochempfindlicher Oberflächen und von Komponenten mit extrem feinen Bauteilen und äusserst sensiblen Mikrostrukturen. Dabei werden höchste Reinheitsanforderungen prozesssicher und reproduzierbar erfüllt.

|

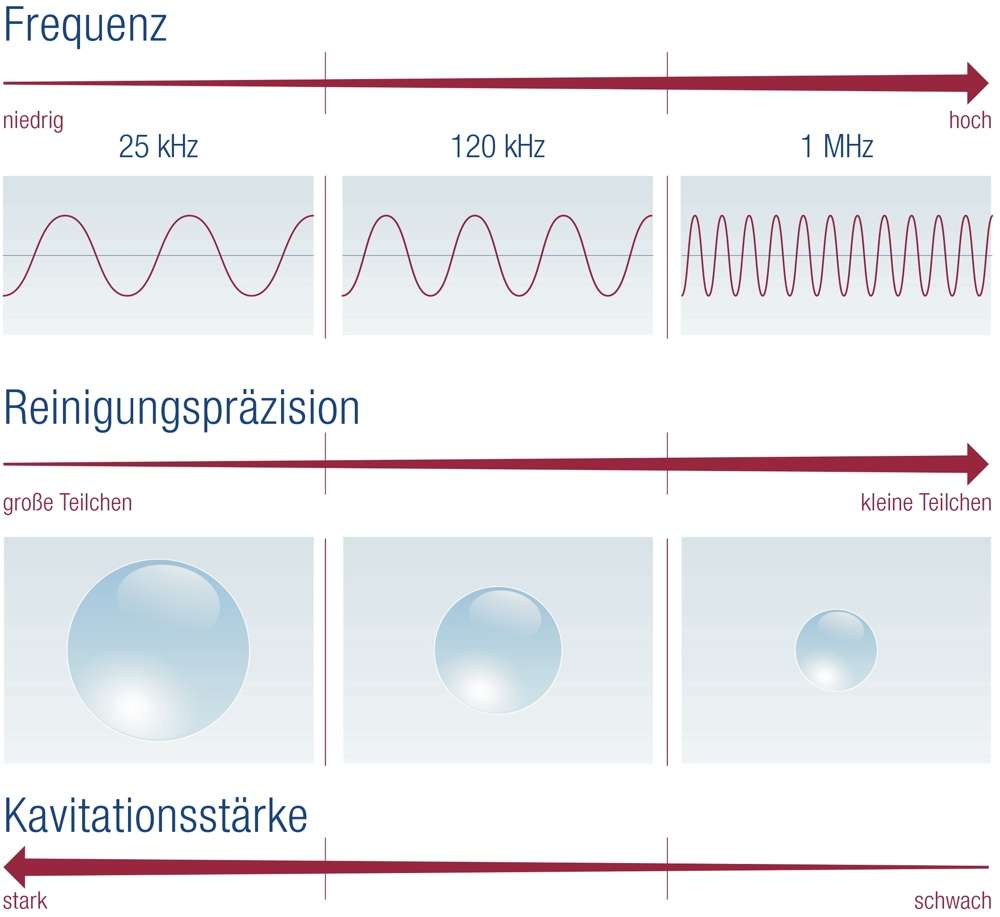

Je niedriger die Frequenz ist desto grösser sind die Gasbläschen und die bei der Implosion freigesetzte Energie sowie Kavitationsstärke. Mit steigender Frequenz nehmen die Grösse der Bläschen und die freigesetzte Energie ab, gleichzeitig wird der Strömungseffekt stärker.

|

Rein bis ins feinste Detail durch Kavitation und Strömung

Seine reinigende Wirkung entfaltet Ultraschall in einem Flüssigkeitsbad, in dem durch einen Generator, der ein hochfrequentes elektrisches Signal generiert, Schallwellen erzeugt und diese durch einen Flächenschwinger in die Flüssigkeit überträgt. Dabei kommt es zum physikalischen Effekt der Kavitation: Der Schalldruck ist durch einen Wechsel von Unter- und Überdruck gekennzeichnet. In den Unterdruckphasen bilden sich mikroskopisch kleine Hohlräume. Diese Bläschen wachsen und fallen in der anschliessenden Überdruckphase in sich zusammen (implodieren). Dabei entstehen Stosswellen mit erheblicher Energie, durch die partikuläre und filmische Kontaminationen an den zu reinigenden Bauteilen geradezu «abgesprengt» werden. Gleichzeitig entstehen in der Flüssigkeit Mikroströmungen, die ab- beziehungsweise angelöste Verunreinigungen wegspülen. Durch diese Effekte werden Verunreinigungen nicht nur von der Oberfläche entfernt, sondern auch aus komplexen Geometrien, Hohlräumen, Bohrungen sowie aus Gräben von Mikrostrukturen.

Dabei gilt, je niedriger die Frequenz ist desto grösser sind die Gasbläschen und die bei der Implosion freigesetzte Energiemenge sowie Kavitationsstärke. Mit steigender Frequenz nehmen die Grösse der Gasbläschen und die freigesetzte Energie ab, gleichzeitig wird der Strömungseffekt stärker. Eine zu tiefe Frequenz kann bei empfindlichen Bauteilen und feinen Strukturen zu Beschädigungen führen.

|

Die Modulgeneratoren «Ultrasonic Micro Cleaning (UMC)» ermöglichen die schonende Reinigung selbst hochempfindlicher Oberflächen und von Komponenten mit extrem feinen Bauteilen und äusserst sensiblen Mikrostrukturen. Dabei werden höchste Reinheitsanforderungen prozesssicher und reproduzierbar erfüllt.

|

So kam es beispielsweise bei einer elektronischen Hybridbaugruppe, die in einem Ultraschallbad mit 40 kHz gereinigt wurde, zur Beschädigung der Bonddrähte. Versuche ergaben, dass mit einer Frequenz von 120 kHz sowohl die hohen Sauberkeitsanforderungen erfüllt als auch Beschädigungen vermieden werden. Bei Gehäuseteilen für 2,5“-Festplatten liessen sich die Sauberkeitsvorgaben von maximal 1150k Partikel pro Teil kleiner 0,5 µm mit der bisherigen Ultraschallfrequenz von 58 kHz nicht erreichen. Auch hier führten Reinigungsversuche mit unterschiedlichen Frequenzen zur passenden Lösung. Nach Aufrüstung der Ultraschallreinigungsanlage mit Komponenten für die Reinigung mit einer Frequenz von 132 kHz wird die Vorgabe von 1150k/Teil um 300k/Teil sogar unterschritten. Eine Herausforderung stellte die Lösung für die Reinigung von Linsen für die Präzisionsoptik mit einem Durchmesser von 500 mm und bei gleichzeitig sehr hohen Reinheitsanforderungen dar. Hier ergaben Versuche, dass die Sauberkeitsvorgaben mit 1 MHz Ultraschall ohne Beeinträchtigung der Substrate prozesssicher und reproduzierbar erreicht werden. Die richtige Frequenzwahl ist daher eines der wesentlichen Kriterien bei der Auslegung eines Ultraschallreinigungssystems.

|

Die vom Generator erzeugten Schallwellen werden durch einen Flächenschwinger in die Flüssigkeit übertragen. (Bilder Weber Ultrasonic)

|

Bedarfsgerechte Auslegung des Reinigungssystems

Ein weiteres Kriterium ist die in das Reinigungsbad eingebrachte Ultraschallleistung. Bei klassischen Anwendungen wird in der Regel mit einer Leistung von 8 bis 10 W/l Badinhalt ein gutes Reinigungsergebnis erzielt. Bei höheren Frequenzen ist meistens auch eine höhere Leistungsdichte erforderlich. Als Richtwerte gelten hier 15 bis 20 W/l Badvolumen. Es empfiehlt sich, die individuell erforderliche Ultraschallleistung durch Reinigungsversuche zu ermitteln. Für eine genaue Anpassung an unterschiedliche Reinigungsaufgaben lässt sich die Ausgangsleistung bei den Generatoren über eine Leistungsregelung zwischen 50 und 100% (optional 10 und 100%) stufenlos einstellen. Die Funktionen Doppelhalbwellenschall und Sweep tragen dazu bei, die Ultraschallaktivität homogener im Bad zu verteilen und dadurch ein gleichmässigeres Reinigungsergebnis zu erzielen.

Die breite Palette hochfrequenter Ultraschallkomponenten, die sich genau auf die Anwendung abstimmen lassen, eröffnet vor allem in der Präzisionsreinigung mit Ultraschall neue Einsatzbereiche. Dies ist auch bei hochsensiblen Substraten und extrem hohen Reinheitsanforderungen der Fall.

Weber Ultrasonics GmbH

D-76307 Karlsbad-Ittersbach

www.weber-ultrasonics.de

CH-Vertretung:

STS Industrie SA

Chemin des Cerisiers 27

1462 Yvonand

Tel. 024 430 02 80

Fax 024 430 02 81

sts@stsindustrie.ch

www.stsindustrie.ch

Subscriptions

Subscriptions