08 may 2013 |

La Revue POLYTECHNIQUE |

Uncategorized

Trends und Perspektiven in der Lackiertechnik

Dr. Michael Hilt und Dr. Oliver Tiedje

Lackierbetriebe stehen heute mehr denn je vor grossen Herausforderungen: Neben umwelttechnischen Auflagen und Kostendruck spielen auch in Betrieben mit hohem Automatisierungsgrad immer noch die Personalqualifikation und nach wie vor die Qualität der zu beschichtenden Grundwerkstoffe und der als Halbzeug bei der Herstellung beschichteter Produkte eingesetzten Beschichtungsmaterialien eine wesentliche Rolle. Als wäre dies nicht genug, wird mehr und mehr das Thema nachhaltiger Produktion und nachhaltiger Prozesse in den Fokus gerückt, was den schon mehr als vollen Anforderungskatalog weiter wachsen lässt. Wie kann man in diesem Spannungsfeld zukunftssicher oberflächentechnische Produktionen betreiben?

Rahmenbedingungen im Bereich der Lackiertechnik

Seit den Siebzigerjahren des letzten Jahrhunderts wurden im Bereich der industriellen Lackiertechnik wesentliche Fortschritte erzielt:

- Automatisierung der Prozesse durch Robotertechnik sowie moderne Steuerungs- und Regelungstechnik.

- Neue Materialien machen neue Prozess- und Applikationskonzepte möglich, beispielsweise Elektrotauchlacke, die klassische Tauchlacke verdrängen und im Bereich hochwertiger Beschichtungen einen Qualitätssprung hervorrufen.

- Die Pulverbeschichtung mit entsprechender Applikationstechnik kommt dem Ziel eines vollständigen Materialeinsatzes nahe, zeigt aber nach wie vor Begrenzungen hinsichtlich universeller Einsatzfähigkeit (Lackschichtdicke, Aushärtetemperatur).

- Emissionsarme, auf Wasser oder auf Reaktivverdünnern als «Lösemittel» basierende Materialien halten in der Breite Einzug und machen neue Entwicklungen in der Lackieranlagen- und Applikationstechnik erforderlich, bringen aber auch, wie beabsichtigt, eine wesentliche Entlastung hinsichtlich Umwelt- und Arbeitsschutz.

- Moderne Produktionskonzepte im Bereich der Logistik und Produktionssteuerung (JIS, Kanban usw.) funktionieren im Bereich der klassischen, vorwiegend mechanischen Herstellprozesse von Werkstücken gut, machen aber die Lackierung mit ihren besonderen Tücken, bedingt durch Unwägbarkeiten in der Schnittmenge Mensch - Maschine - Material (und oft auch Mitwelt) zu einem unberechenbaren, bisweilen auch unerwünschten Prozessschritt in der Produktion.

- Bei konsequenter Umsetzung moderner Produktionskonzepte entsteht allerdings als Alternative zur Abschaffung oder Auslagerung des Lackierbereichs die Idee der fertigungsintegrierten Lackierung und Lackiertechnik mit nach wie vor grossem Entwicklungspotenzial [1].

- Zusätzlich zu ökonomischen, technischen und umwelttechnischen Herausforderungen treten bei Produkt- oder Prozessentscheidungen besonders seit der zweiten Hälfte des letzten Jahrzehnts energetische Betrachtungen und Globalbilanzen in den Vordergrund, die auch und vor allem den Prozessschritt der Lackierung kritisch unter die Lupe nehmen und die in der heutigen Nachhaltigkeitsdiskussion gipfeln.

Zusammenfassend lässt sich diese zunehmende Vielfalt an Anforderungen bei Lackierprozessen folgendermassen darstellen:

- VOC-Gehalt (Luft)

- Wasserverschmutzung

- Marine Umgebung

- Landverschmutzung (Abfall)

- Verpackung

- Gesundheits- und Sicherheitsaspekte

- Arbeitsplatz und Ausrüstung

- Exposition gegenüber Chemikalien

- Konsumentenschutz

- Life-cycle-assessment

Im Bereich von Forschung, Entwicklung und betrieblicher Umsetzung hat die moderne Lackiertechnik die Aufgabestellung angenommen, eine optimale Ökoeffizienz von Beschichtungsprozessen zu erreichen.

Handlungsfelder lackiertechnischer Forschung und EntwicklungEnergieeffizienz

Bedingt durch Fortschritte auf den Feldern Emission - verstärkter Einsatz von Wasser-, Pulver- und (Elektro-)Tauchlacken - sowie durch Fortschritte bei der Lackapplikation (Reduzierung des Abfallanfalls durch gezieltes Lackieren mit höherem Auftragswirkungsgrad) ist in den letzten Jahren die Ressource Energie und deren Verbrauch (CO2-Bilanz) im Feld der Lackierung in den Vordergrund getreten. Es besteht im Bereich bestehender Anlagen, vor allem aber bei Neuplanungen, immer noch ein grosses Einsparpotenzial hinsichtlich der genannten Ressourcen.

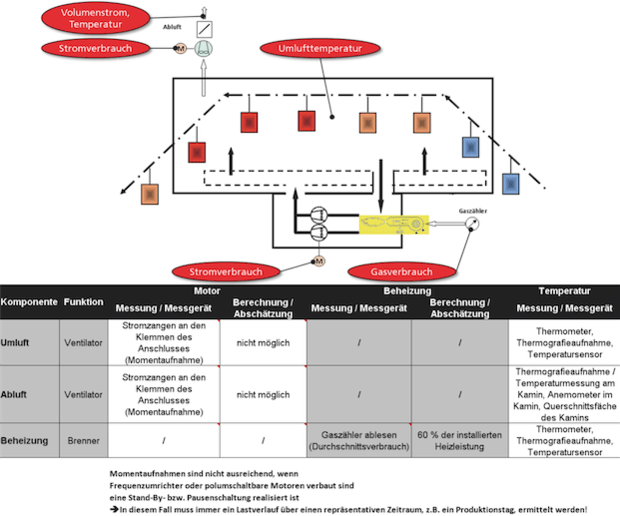

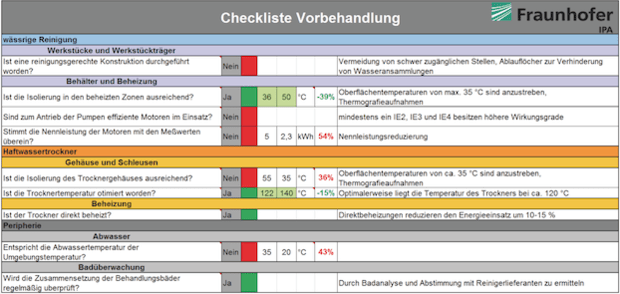

Im Bereich bestehender Anlagen kann durch ein «intelligentes» Energiemonitoring eine Schwachstellenanalyse betrieben werden, um direkte (z. B. Heizung und Kühlung von Lackierkabinen und Lacktrockenöfen/Kühlzonen) und indirekte Energieverbraucher (z. B. Druckluft) im Lackierprozess in ihrer Auswirkung im jeweiligen Beschichtungsprozessschritt auf das produzierte Teil zu quantifizieren. Bild 1 zeigt beispielhaft das Energieflussschema eines Haftwassertrockners und dessen relevante Energieverbräuche. Mit entsprechenden Checklisten, wie beispielhaft in Bild 2 wiedergegeben, lassen sich in bestehenden Anlagen relevante kritische Energieverbraucher pro Prozessschritt identifizieren und entsprechende Verbesserungs- beziehungsweise Abhilfemassnahmen ableiten. Eine ausführlichere Beschreibung dieses Konzepts ist in [2] zu finden.

Die Effizienz der Materialausnutzung bei der Spritzlackiertechnik ist von einer ganzen Reihe von Faktoren abhängig:

- Der Lackfestkörpergehalt beeinflusst zwar nicht direkt den Oversprayanteil, der Verbrauch an Lackmaterial und die Emission von Lösemitteln werden aber dadurch stark beeinflusst.

- Qualitative Eigenschaften der Beschichtung, wie Schichtdicke und Schichtdickenhomogenität, sind wichtige Hebel, um den Materialverbrauch zu senken; zu klären ist die tatsächlich benötigte Mindestschichtdicke und der prozessual bedingte Sicherheitsaufschlag. Durch Verringerung der Prozessschwankungen, gegebenenfalls durch messtechnische Absicherung der Schichtdicke und deren Homogenität, lässt sich die Materialmenge oft signifikant senken.

- Durch Verringerung der Nachlackierquote ergibt sich eine weitere Möglichkeit, Lackmaterial einzusparen, verbunden mit den anderen genannten Vorteilen.

- Die Spül-, Befüll- und Andrückprozesse sowie Lackreste im Transport- oder Vorlagebehälter erzeugen weitere Materialverluste.

- Je nach Komplexität des Lackierobjekts geht ein Teil des Materials durch Vorbeispritzen verloren, sei es durch ungenaue Lackierabläufe oder dadurch, dass der Spritzstrahl sehr weiche Flanken besitzt, die zum Überlappen der Lackierbahnen benötigt werden.

- Zudem geht auch auf grossen, ebenen Flächen Material in Form von Overspray verloren, das heisst, dort in der Regel durch feinsten Lacknebel, der nicht auf das Objekt gelangt.

Der Overspray wird vor allem durch die Feinheit der Zerstäubung (applikationsbedingt, über das Material beispielsweise über die Rheologie), durch den Lufteinsatz (Bildung eines Staudrucks vor dem Objekt, der den feinen Lacknebel ablenkt), die Lackierbahnen (Geschwindigkeit, Abstand und Winkel zum Werkstück) und durch die Umgebungsbedingungen (z. B. Luftströmung) beeinflusst.

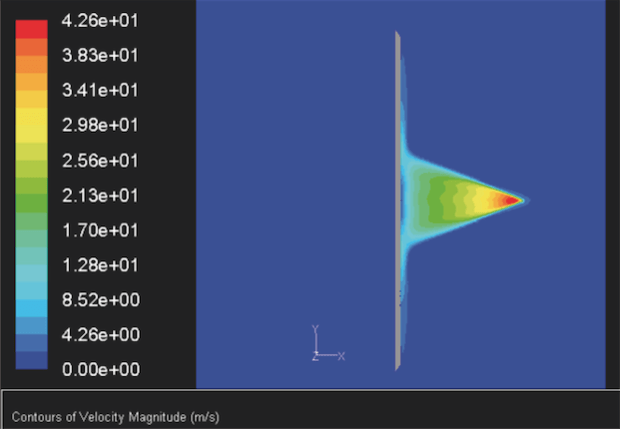

Im Fraunhofer IPA wurde eine Analyse des Auftragswirkungsgrads bei der Airless-Applikation durchgeführt. Dieses Applikationsverfahren wird bis heute vor allem im schweren Korrosionsschutz, bei Grossobjekten oder im Heim- oder Handwerkerbereich angewandt. Die Zerstäubung wird dabei durch einen sehr hohen Materialdruck von mehreren hundert Bar initiiert. Sie führt wegen der oft hochviskosen Materialien zu im Vergleich zur pneumatischen Zerstäubung im Mittel oft mehr als doppelt so grossen Lacktröpfchen.

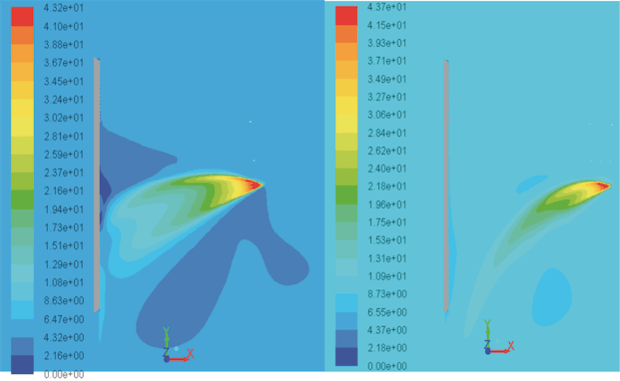

Zur Untersuchung der Tröpfchengeschwindigkeit und -grösse werden Laserbeugungsmethoden eingesetzt. Weitergehende Erkenntnisse liefert auch die numerische Strömungsdynamikberechnung (Bild 3). Diese genannten Methoden können zur Erhöhung des Wirkungsgrads bei gleichbleibender Qualität und zur Homogenisierung der Schichtdicke sowie bei Fragen der Automatisierung genutzt werden [3].

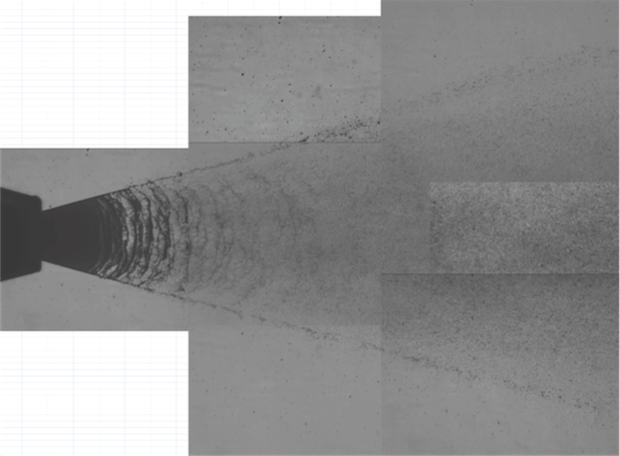

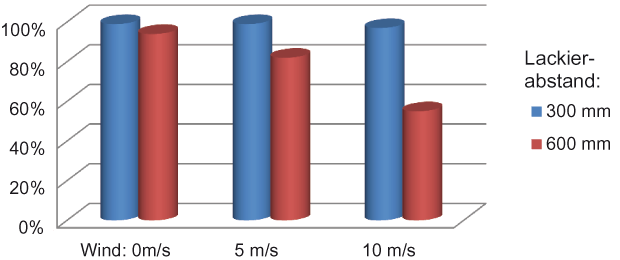

Das Vorbeispritzen ist bei der Airless-Applikation dadurch minimiert, dass die Spritzbilder sehr randscharf sind. Allerdings geht dies oft einher mit Randstrahlen (Bild 4), die dann bei der Überlappung der Lackierbahnen zu Schichtinhomogenitäten führen können. Da sich systembedingt die Lacktröpfchen nahezu geradlinig zum Objekt bewegen, können nur sehr extreme Verhältnisse (z. B. 10 m/s Seitenluftgeschwindigkeit und hohe Lackierabstände von 600 mm) den Auftragswirkungsgrad negativ beeinflussen (Bild 5 und 6).

|

Bild 5: Teilchenbewegung bei starker Seitenluftströmung, links 5 m/s, rechts 10 m/s.

|

|

Bild 6: Auftragswirkungsgrad der Airless-Beschichtung bei unterschiedlichen Seitenluftströmungsgeschwindigkeiten und Lackierabständen.

|

Durch numerische Simulation wurden nach Abgleich mit Technikumsversuchen neue Düsenkonzepte entworfen. So war beispielsweise in einen Projekt gefordert, gezielt asymmetrische Spritzbilder zu erzeugen, die einerseits zur Kantenbeschichtung mit geringem Sprühverlust genutzt werden können und die sich anderseits für eine homogene Flächenbeschichtung eignen. Dazu wurden die Luftbohrungen bei der luftunterstützten Airlessapplikation neu definiert.

Lack-Overspray muss soweit wie möglich aus der Abluft abgetrennt werden, damit sich die Kriterien hinsichtlich Arbeits- und Umweltschutz erfüllen lassen. Der Energiebedarf von Spritzlackierkabinen (im Wesentlichen durch die Konditionierung der Zuluft und durch die Auswaschung beeinflusst) beträgt beispielsweise bei der Karosserielackierung ein Drittel des gesamten energetischen Aufwands der Oberflächenbehandlung. Durch den Einsatz von Wärmerückgewinnung und durch die durch Trockenabscheidung ermöglichte Umluftführung verringert sich der Aufwand auf ein Viertel [4].

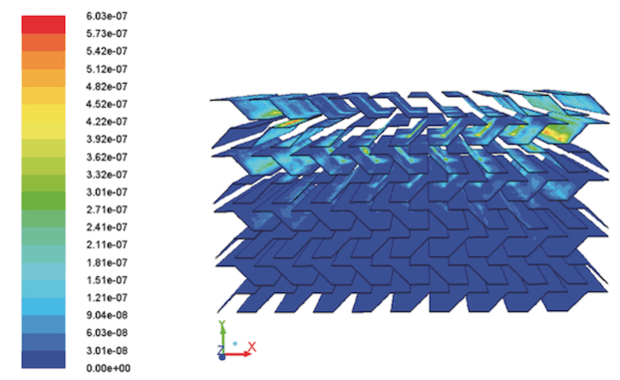

Neben den grossen Abscheidesystemen, die beispielsweise bei der Karosserielackierung zum Einsatz kommen [5], werden bei der Trockenabscheidung von Overspray häufig mechanische Filter als Lack-Overspray-Kollektoren eingesetzt. Die Filterleistung wird sehr stark von der Lackmenge, dem Luftströmungsfeld, dem verwendeten Lackmaterial sowie der Tropfengrössenverteilung beeinflusst.

Die Optimierung der Zielgrössen, wie zum Beispiel des geforderten Filterwirkungsgrads (partikelgrössenabhängig), des Druckverlusts oder der Bauform usw., kann systematisch nur durch numerische Simulationen erreicht werden. Parameterstudien in Abhängigkeit von der Eingangsluftgeschwindigkeit zum Filter, von der Partikelgrösse sowie von der Konstruktion des Filterelements wurden durchgeführt. Dazu hat man Tropfenbahnen mit einzelnen Grössenklassen und einer praxisrelevanten Tropfengrössenverteilung berechnet. Daraus werden Strömungsfeld und Druckverlust in der Lackierkabine beziehungsweise im Filtersystem visualisiert, die Partikelabscheidungsrate (kg/s) im Filter (Bild 7) sowie die Tropfengrössenverteilung und der Lösemittelgehalt im Overspray berechnet, und es ist eine Vorhersage der Belastbarkeit des Filtersystems möglich.

|

Bild 7: Simulierter Tropfenabscheidungsvorgang in Filterelementen; exemplarisch gezeigt ist die Partikelabscheidungsrate (kg/s) für Partikel mit 5 µm Teilchendurchmesser.

|

In aktuellen Projekten, wie beispielsweise dem «Green Car Body»-Projekt, wird noch ein Schritt weiter gegangen: Es wird versucht, Overspray gänzlich zu vermeiden und dadurch den Materialeinsatz und durch einfachere Kabinentechnik den Energieaufwand zu reduzieren.

Gesundheits- und Arbeitsschutz

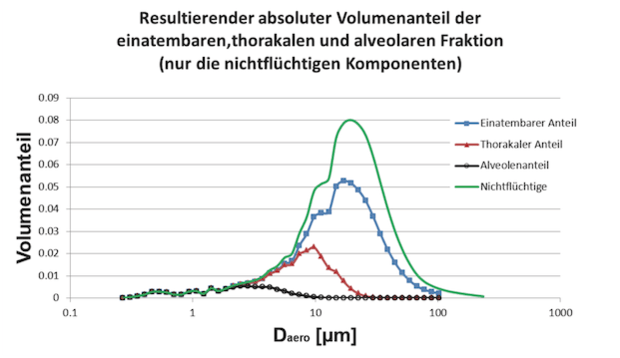

Zur Vermeidung der Exposition von Werkern in Lackierkabinen mit manueller Lackapplikation sollte geprüft werden, wie gross der lungengängige Lackoverspray-Anteil im Werkerumfeld ist. Drei sich auf die Gesundheit beziehende Partikelkategorien, nämlich die einatembare, die thorakale und die alveolengängige Fraktion werden gemäss dem internationalen Standard DIN EN 481 definiert.

Die Bestimmung der Aerosolanteile für die jeweilige Spritzapplikation des Lacks erfordert die Ermittlung und Auswertung der Grössenverteilung des Aerosols im Spritzstrahl [6], wobei die Veränderung der Tröpfchengrösse durch Lösemittelabdunstung zu berücksichtigen ist. Die Tröpfchengrössenverteilung wird zunächst mithilfe eines optischen Messverfahrens bestimmt. Durch numerische Simulation kann die Tröpfchenverdunstung und die räumliche Verteilung der Partikel in der Lackierumgebung berechnet werden. Als Beispiel zeigt Bild 8 eine nach dieser Methode ermittelte Tröpfchengrössenverteilung der nichtflüchtigen Komponenten im Spritzstrahl eines HVLP-Zerstäubers bei der Applikation eines 2K-PUR-Lacks. Die ermittelten Informationen werden weiter für den Aerosolpenetrationsfaktor, einschliesslich der Bestimmung der Isocyanat-Gesamtexposition, verwendet.

|

Bild 8: Volumenanteile der einatembaren, thorakalen und lungengängigen Fraktionen getrockneter Lackpartikel.

|

Optische Eigenschaften

Neben den funktionalen Eigenschaften einer Lackschicht, wie beispielsweise Korrosions- und Kratzbeständigkeit, spielen heute die dekorativen Eigenschaften eine immer wichtigere Rolle. Kaufentscheidungen werden sehr stark vom optischen Erscheinungsbild (Appearance) der Lackierung eines Produktes, zum Beispiel eines Automobils, beeinflusst. Die Appearance wird in erster Linie durch Farbe, Effekt (Effektlacke), Glanz, Abbildungsschärfe (Distinctness of Image DOI) sowie durch die Oberflächenstruktur der Lackschicht (Verlauf, Orangenhautstruktur) geprägt. Bei der Appearance reicht die Bandbreite von hochglänzenden bis matten und von spiegelglatten bis zu stark welligen Oberflächen. Die Oberflächenstruktur einer Lackschicht ist vor allem von den Materialeigenschaften des Lacks, den Applikations- und Prozessbedingungen (unter anderem Zerstäubung, Kabinenklima) sowie der Rauigkeit des Substrats beziehungsweise Welligkeit der Zwischenschichten (z. B. Fülleroberfläche) abhängig.

Die Anforderungen an das Design und die Reproduzierbarkeit der Lackfilm-Oberflächenstruktur sind in den letzten Jahren stark gestiegen und stellen viele lackverarbeitende Betriebe vor grosse Probleme. Oft sind die Grundlagen für die Ausbildung und Übertragung von Strukturen auf die lackierte Oberfläche noch nicht Allgemeingut. Eine hervorragende Übersicht über Grundlagen und Einflussfaktoren von Lackverlaufsstrukturen ist in [7] wiedergegeben.

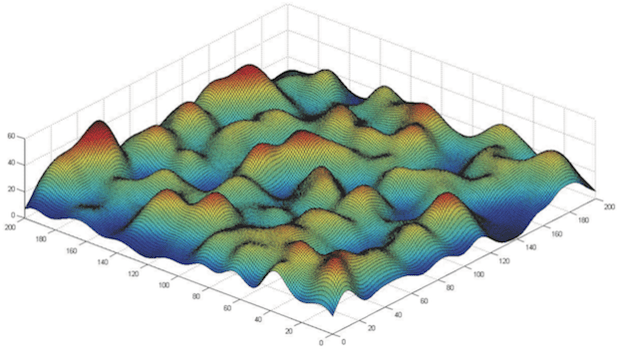

Um die zunehmende Bedeutung optisch höchstwertiger Oberflächen für die Nutzer besser greifbar zu machen, entwickelt das Fraunhofer IPA derzeit ein Simulationsmodell zur Berechnung der Entstehung von Lackschichtstrukturen, das die im Lackfilm ablaufenden strömungsmechanischen Prozesse abbildet und so alle vorstehend beschriebenen Mechanismen der Strukturentstehung berücksichtigt. Bei der Entwicklung der komplexen physikalischen Modelle und mathematischen Optimierungsstrategien gehen sowohl Lackmaterialparameter, wie beispielsweise die Viskosität und die Oberflächenspannung, als auch Applikations- und Kabinenparameter, wie beispielsweise der Spritzluftdruck, der Spritzabstand oder die Umgebungstemperatur, ein (Bild 9).

|

Bild 9: Numerische Modellierung des durch die Lacktröpfchenüberlagerung entstandenen «Ausgangsgebirges» mittels Shot-noise-Modell (mittlerer Tropfendurchmesser 20 µm, Kantenlänge 200 µm). Damit lässt sich auch die Entstehung von Strukturwellenlängen erklären, die viel grösser als der Lacktröpfchendurchmesser sind (=> Orangenhautstruktur 1 bis 10 mm) (Quelle: IPA)

|

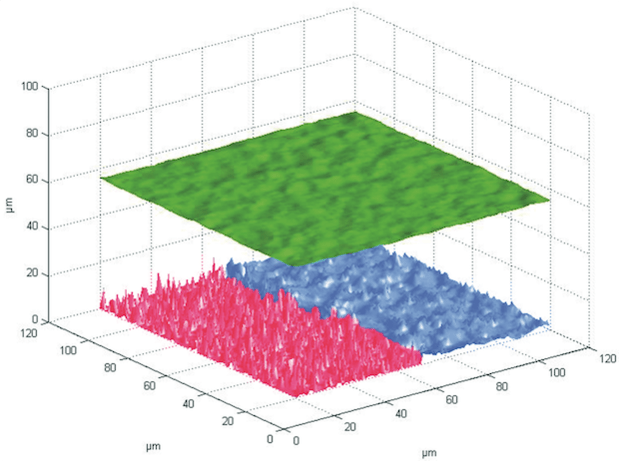

Besonders häufig zur Nacharbeit führt die Forderung nach einem einheitlichen optischen Erscheinungsbild bei Produkten aus mehreren Substratwerkstoffen mit unterschiedlicher Oberflächenstruktur (Bild 10). Zu nennen sind hier beispielsweise Leichtbau-Multimaterialsysteme im Fahrzeug- und Flugzeugbau, die aufgrund ihrer Funktions- und Kostenvorteile stark an Bedeutung gewinnen. Allerdings zeigt sich gerade bei solchen Produkten aufgrund ihres nach der Lackierung oft zu beobachtenden uneinheitlichen optischen Erscheinungsbildes («Flickenteppich») ein grosser Verbesserungsbedarf. Vor diesem Hintergrund führt das Fraunhofer IPA derzeit Forschungs- und Entwicklungsarbeiten mit dem Ziel durch, bei unterschiedlichsten Bauteilen, Werkstoffkombinationen und Lackierbedingungen einen reproduzierbaren Lackfilmverlauf «nach Wunsch» zu erzeugen.

|

Bild 10: Die neuen Berechnungsmodelle und Optimierungsstrategien sollen künftig auch bei Produkten aus verschiedenen Werkstoffen mit unterschiedlichen Substratstrukturen (rot, blau) eine definierte einheitliche Lackfilm-Oberflächenstruktur (grün) ermöglichen (Quelle: IPA)

|

Letztlich soll die Simulationssoftware es dem Anwender ermöglichen, die engen Vorgaben bezüglich der Verlaufsqualität ohne kostenintensive Anpassungsversuche zu erreichen und gleichzeitig durch die ganzheitliche Betrachtung des Lackierprozesses mit verschiedenen Gewichtungskriterien die Wirtschaftlichkeit seines Betriebes zu erhöhen. Im konkreten Vorgehen bedeutet dies, dass über schnell durchführbare Simulationen die effektivsten Stellhebel für die Verlaufsbeeinflussung gefunden werden, um so in der Anlage effizient ein optimales optisches Erscheinungsbild für die Produkte erzielen zu können.

Ausblick

Im Feld der industriellen Lackiertechnik über Jahrzehnte bearbeitete Themen, nämlich den Einsatz von Material und Energie ökonomisch und zunehmend auch unter ökologischem Aspekt zu optimieren, gewinnen unter der aktuellen Ressourcen- und Nachhaltigkeitsdiskussion ein besonderes Gewicht. So reichen die Mittel und Methoden der Lackiertechnik vom Energiemonitoring über die wissenschaftliche Begleitung von Lackierprozessen und deren Einzelschritte bis hin zu idealen Verlaufsstrukturen, die dazu beitragen, im Sinne einer Optimierung des Gesamtkonzeptes Leichtbauteile, basierend auf Faserverbunden, auch optisch attraktiv zu machen und diese Attraktivität lange zu bewahren. Denn dies ist ein Kernfeld der Beschichtungstechnik - einer per se nachhaltigen Technologie: Mit optisch attraktiven und beständigen, oft im Vergleich zur Dicke des Grundwerkstoffes sehr dünnen Beschichtungen, Grundwerkstoffe und Produkte zu veredeln und produktlebensverlängernd zu schützen. So ergeben sich aus der im Fraunhofer IPA betriebenen systemisch-interdisziplinären Betrachtung des querschnittsfunktionalen Feldes Beschichtungssystem- und Lackiertechnik neue Chancen für optimierte Prozesse, die Oberflächen mit besonderen Eigenschaften ermöglichen, und die optimal auf die zu verarbeitenden Grundwerkstoffe und Produkte angepasst sind.

Literatur

[1] Ondratschek D.: Trends in der Lackiertechnik. Oberflächen Polysurfaces, 4 (2009), S. 10 bis 12

[2] Klein W., Dörr M.: Anleitung zu mehr Energieeffizienz. JOT, 5 (2012), S. 45 und 46

[3] Tiedje O., Ye Q.: Overspray - aktuelle Forschung zur Ressourceneffizienz. JOT, 12 (2012), S. 28 bis 30

[4] Harsch M., Maruschke J., Schnaiter J.: Resource Efficiency in Car Body Painting - the Challenges. Automotive Circle International, 28 - 29 June 2012, Berlin

[5] Tiedje O., Ye Q., Röckle J., Möckel D.: Numerische Simulation - Effiziente und sichere Anlagenplanung. JOT, 6 (2012), S. 38 bis 41

[6] Domnick J.: Bestimmung des Aerosolpenetrationsfaktor APF. Fraunhofer-IPA-Projekt-Nr. 190535, 2003; Auftraggeber: Fachausschuss Metall und Oberflächenbehandlung, finanzielle Unterstützung durch den Hauptverband der gewerblichen Berufsgenossenschaften

[7] Schneider M, Hager C., Strohbeck U., Tiedje O.: Weniger Versuche bis zum perfekten Verlauf. MO, 9 (2012), 66, S. 18 bis 21

Subscriptions

Subscriptions