04 november 2013 |

La Revue POLYTECHNIQUE 08/2013 |

Sensor

Un capteur capacitif résistant à des pressions et des températures élevées

Thomas Kubasta*

Les capteurs capacitifs sont de véritables instruments à tout faire pour ce qui est de la détection des objets et des produits les plus divers. Leur tâche s’avère cependant difficile lorsqu’il s’agit de détecter de façon fiable des niveaux de remplissage au sein d’un environnement particulièrement hostile, de surcroît pendant une période prolongée, en présence de pressions et de températures élevées, en contact direct avec le produit.

Les détecteurs de proximité ou capteurs capacitifs se sont forgés une place de choix dans le domaine de l’automatisation industrielle, pour la détection d’objets et de niveaux. Ces instruments permettent de détecter des objets métalliques ou non métalliques, ainsi que des liquides, des poudres ou des granulés, même à travers des parois de réservoir en verre ou en matière plastique. Fonctionnant sans contact physique, sont inusables, exempts de rétroaction, ils fournissent un signal de sortie sans rebonds. Ils font figure de véritables capteurs à tout faire et sont insensibles à la poussière, au brouillard, à la couleur de la surface ou aux réflexions. Cependant, il existe des applications, dans lesquelles ils sont poussés à leurs limites.

La tâche des détecteurs de proximité capacitifs polyvalents, s’avère cependant difficile lorsqu’il s’agit, par exemple, de détecter de façon fiable des niveaux de remplissage au sein d’un environnement particulièrement hostile, notamment pendant une période prolongée, de surcroît en présence de pressions et de températures élevées, en contact direct avec le produit. Les fabricants de matériaux composites en fibres en connaissent la problématique. Un nouveau détecteur de proximité résistant aux températures et aux pressions élevées logé dans un boîtier en acier spécial comprenant également une face sensible métallique, est désormais capable d’y remédier.

Lorsque le plastique et la céramique atteignent leurs limites

Dans le cas des détecteurs de proximité capacitifs, la face sensible est habituellement constituée d’une matière plastique ou d’un autre matériau non conducteur (la céramique, par exemple). Les matières plastiques, comme le PTFE (polytétrafluoroéthylène, mieux connu sous la dénomination commerciale de Téflon) sont certes adaptées à des températures allant jusqu’à 250 °C environ. Par ailleurs, la matière relativement tendre détermine les limites mécaniques, où l’impossibilité d’obtenir des capteurs résistant à la pression.

|

Figure 2. Les électrodes en acier spécial situées à l’extérieur assurent à une stabilité mécanique élevée.

|

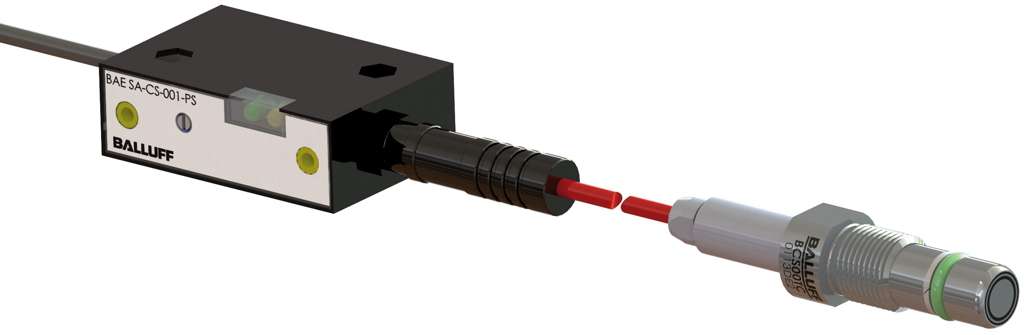

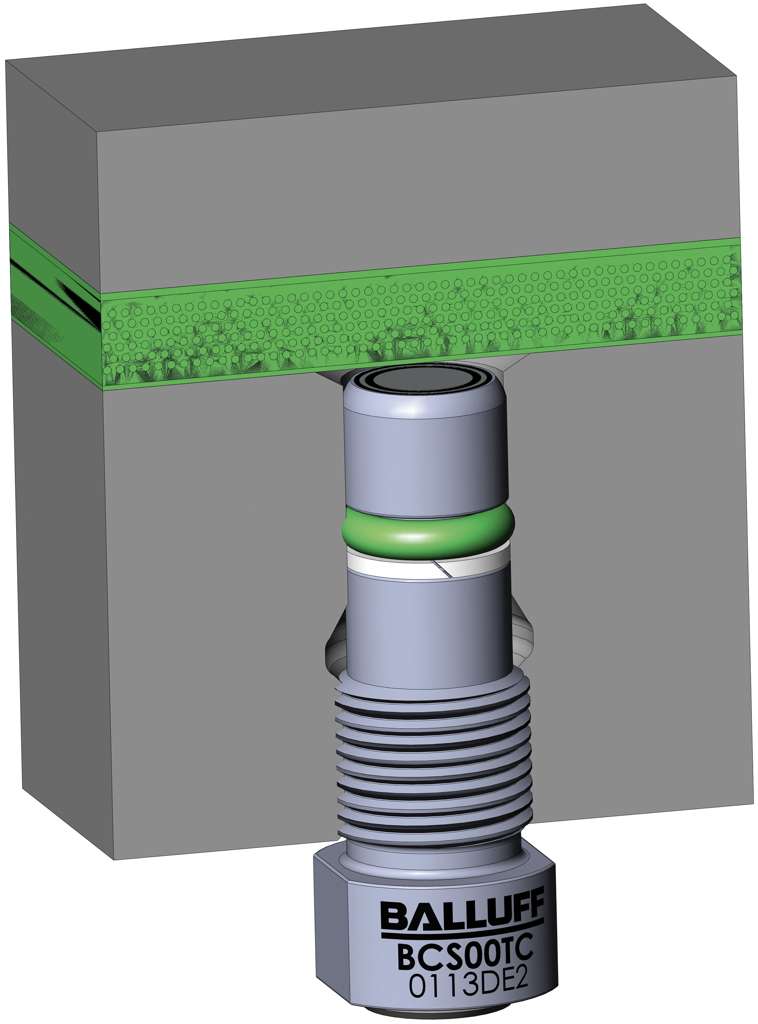

Certes, les matériaux céramiques sont plus résistants et supportent des températures élevées. Dans le centre de compétence pour capteurs capacitifs de la société Balluff, on a constaté, sur la base d’une expérience de longue date, en terme d’utilisation de matériaux céramiques à des températures atteignant 800 °C, que la céramique est certes, en principe, résistante aux pressions élevées. Mais il est difficile, voire impossible - notamment dans le cas d’une forme de capteur compacte - de réaliser une liaison résistant à la pression entre la face sensible et le boîtier métallique, et ce indépendamment du fait que cette liaison se compose de céramique ou de matière plastique. Les diverses propriétés des matériaux se révèlent très défavorables dans les deux cas, notamment en présence de températures élevées. C’est pourquoi, lors du développement de leur détecteur de proximité capacitif résistant à la haute température et à la pression, les spécialistes en matière de capteurs ont choisi une autre voie en développant le nouveau détecteur de proximité capacitif Steelface de la série HPHT (figure 1), logé dans un boîtier compact en acier spécial de la série M12. Parce que sa face sensible est également constituée de métal, il supporte des températures allant jusqu’à 180 °C et résiste à une pression de 150 bar. Les électrodes en acier spécial situées à l’extérieur (figure 2) bénéficient d’une stabilité mécanique élevée, si bien que le détecteur de proximité est très résistant aux produits abrasifs. De surcroît, sa surface spécialement polie empêche l’adhérence des substances adhésives n’adhèrent pas. Le capteur complet, qui fonctionne avec une portée de 0,1 à 2 mm, se compose d’une tête de capteur, d’un câble haute fréquence de 2 m de long et d’une unité d’exploitation avec une sortie de commutation (figure 3). L’électronique utilisée est adaptée à la longueur du câble, excluant ainsi les erreurs de signal.

Les matériaux composites en fibres nécessitent des capteurs robustes

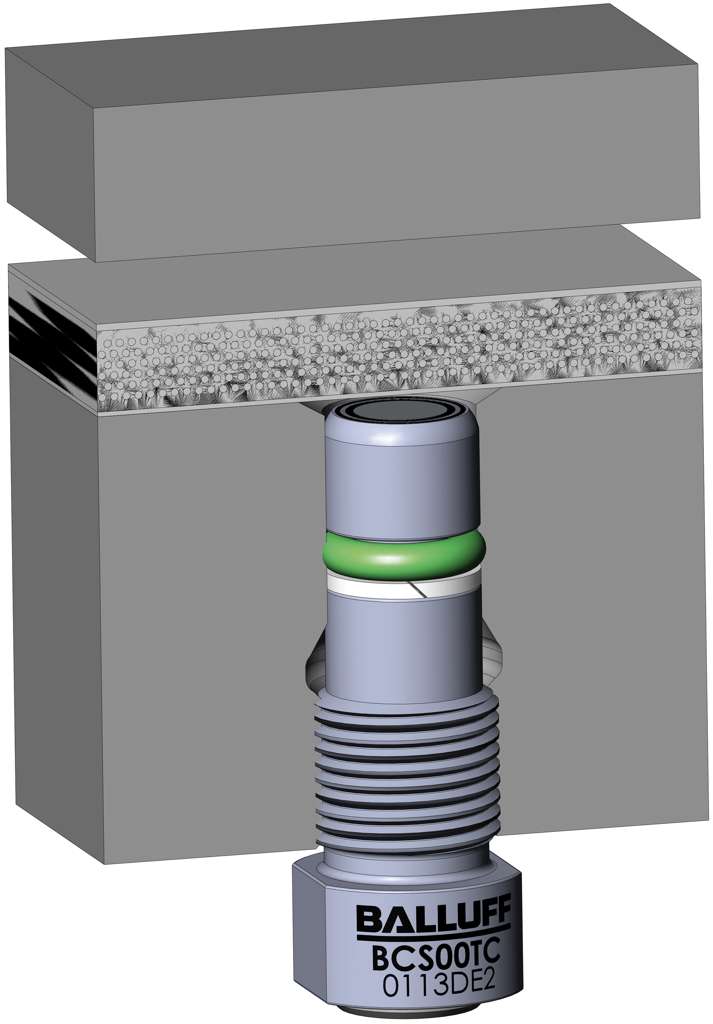

Le nouveau développement de matériaux composites en fibres a été impulsé par l’industrie automobile. Lors de la fabrication de pièces moulées avec ce genre de matériau, ces capteurs robustes détectent maintenant directement dans le moule de pressage, le niveau de remplissage, pendant que la résine moulée chaude coule à 100 bar environ. A cette fin, le capteur est monté et ajusté de telle manière que l’élément en carbone inséré dans le moule se trouve à une distance de 1 mm du capteur, mais que ce dernier ne le détecte pas. Le capteur ne commute qu’à l’instant où la résine entrant dans le moule a comblé l’espace intermédiaire. Selon la taille et la géométrie du moule, on a recours à plusieurs détecteurs de proximité, si bien que le degré de remplissage peut être surveillé de façon optimale, ce qui se révèle profitable en terme de qualité de pressage (figure 4).

|

|

Le capteur remplit parfaitement sa mission, y compris dans les conditions les plus sévères.

La face sensible en acier spécial (figure 5) absorbe parfaitement les grandes forces, qui apparaissent lors de la fermeture et de l’ouverture du moule, sont très bien absorbées par. Les capteurs Steelface résistent également au nettoyage des moules, pendant lequel les conditions sont relativement rudes. On utilise la plupart du temps pour le nettoyage, des perles de CO2gelées; le procédé est similaire au sablage; on utilise également souvent des agents de démoulage plus ou moins agressifs. En pareil cas, les versions en matière plastique devraient faire l’objet d’une protection coûteuse contre les dégâts causés par le produit abrasif, à l’aide de capuchons de protection. Les détecteurs de proximité conventionnels ne résisteraient de toute façon pas à la pression élevée régnant directement dans le moule.

L’amélioration de la qualité de pressage et d’utilisation des matériaux

Les capteurs, sur lesquels les fabricants de matériaux composites en fibres devaient auparavant compter, étaient montés dans des réservoirs de trop-plein, afin de ne pas être exposés directement au procédé. Malgré cela, leurs durées de vie étant très courtes, il fallait les remplacer après une centaine de processus d’injection. Même sur les surfaces en Téflon, qui disposent d’un certain effet anti-adhérent, des résidus restaient systématiquement accrochés, entraînant inévitablement des dommages. En revanche, les surfaces polies des nouveaux détecteurs de proximité ne connaissent pas de tels problèmes.

Par ailleurs, les réservoirs de trop-plein étaient également peu économiques, d’un autre point de vue. Lors de chaque processus d’injection, le moule devait être rempli jusqu’à déborder. Il en résultait à chaque fois un rebut indésirable. Etant donné que les nouveaux capteurs capacitifs peuvent être montés directement dans le moule, l’utilisateur en profite à plus d’un titre. Les capteurs n’ayant plus besoin d’être remplacés à intervalles réguliers, la consommation de matériau diminue et la qualité de pressage peut être mieux surveillée. Ainsi, les fabricants de matériaux composites en fibres travaillant dans la construction automobile, dans la sous-traitance et dans l’industrie des matières plastiques, disposent désormais de capteurs robustes et fiables.

|

À propos de la société Balluff

La société Balluff est l’un des leaders mondiaux en matière de capteurs et de connectique industrielle. Employant plus de 2450 collaborateurs, elle propose une gamme complète de capteurs, de systèmes de mesure de déplacement, de systèmes RFID, ainsi que de solutions de gestion de réseau pour tous les domaines de la productique. Etant une société familiale depuis quatre générations, elle investit une grande part de son chiffre d’affaires dans la recherche et le développement, ce qui se reflète également dans le «Prix de Compétence pour l’lnnovation et la Qualité – Bade-Wurtemberg 2009», qui lui a été décerné.

Les sites de production et de développement de la société, ainsi que ses 54 agences et représentations sont répartis dans le monde entier. La production n’a pas seulement lieu dans la maison mère de Neuhausen auf den Fildern près de Stuttgart, mais également dans d’autres sites de production situés en Hongrie, en Suisse, aux Etats-Unis, au Brésil, au Japon, ainsi qu’en Chine.

|

* Responsable produit capteurs capacitifs de la société Balluff.

Subscriptions

Subscriptions