27 may 2014 |

La Revue POLYTECHNIQUE

Un nouveau centre d’usinage trois axes

Pour se faire une idée rapide du concept de la nouvelle machine 701S, imaginons un robot Delta inversé supportant la pièce à usiner sur la nacelle reliée à trois bras. La broche d’usinage est fixée sur un portique fixe surplombant la table trois axes. Grand avantage, les masses embarquées sont très faibles, tout en conservant une grande rigidité.

|

Fig. 1. Dotée d’une surface au sol de 1 m2, la nouvelle machine 701S impressionne par sa compacité et son efficacité.

|

Une nouvelle stratégie d’usinage

L’idée de réaliser une machine d’usinage dotée d’une architecture parallèle, par opposition à une cinématique sérielle classique, n’est pas nouvelle. Après plusieurs années de développement sur la base d’un concept de l’EPFL, la société Willemin-Macodel a mis au point une machine Delta de micro-usinage novatrice, à la précision sub-micronique, entièrement conçue et produite en Suisse.

Dédiée à l’usinage de petites pièces (diamètre 50 x 30 mm), la stratégie d’usinage a été développée autour de «l‘interpolation». De cette manière, les usinages peuvent bénéficier de la très grande dynamique de la nacelle, tout en diminuant le nombre d’outils nécessaires. Les ingénieurs ont intégré une nouvelle commande numérique sur base PC, capable de réaliser des boucles de régulation plus rapidement que des commandes classiques, ainsi que des règles de mesure à très haute résolution (moins de 10 nm). La combinaison de la haute résolution des règles de mesure et du calcul ultrarapide de la boucle de régulation permet de garantir des suivis de contours inférieurs au micron. L’erreur de trajectoire est réduite d’un facteur 10 par rapport aux machines classiques du marché.

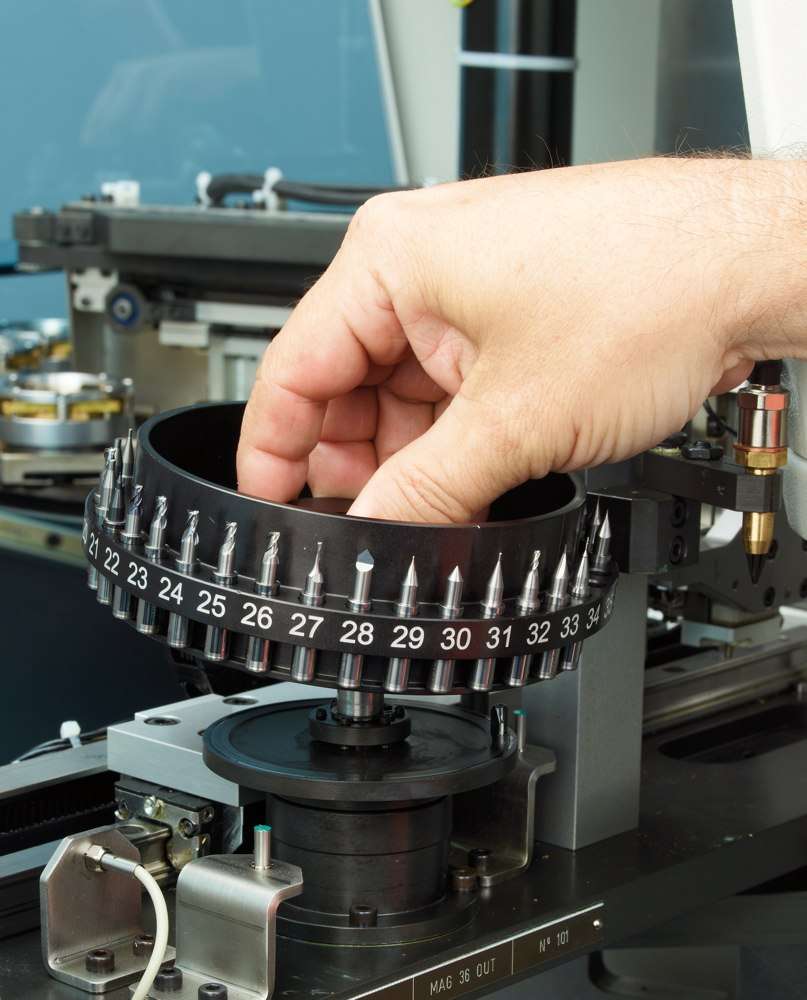

La motobroche de 80’000 tr/min, le système de palettisation et de changeur d’outils intégrés dans la machine, ainsi que les innovations appliquées dans les systèmes des articulations et des bras supportant la nacelle porte-pièce sont d’autres nouveaux développements de cette entreprise.

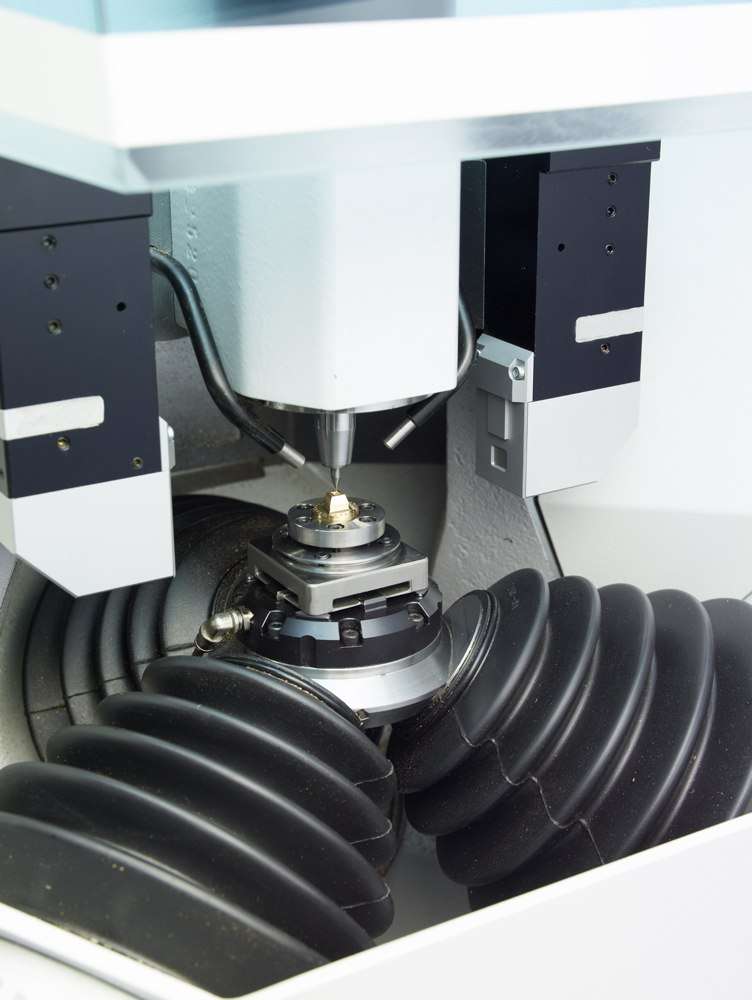

Une motobroche de 80’000 t/min avec suppression des porte-outils

Un arbre de broche sans pièces mécaniques flottantes, ayant de très bonnes qualités d’équilibrage, conduit à une haute qualité de rotation. La suppression du porte-outil et la fixation directe de l’outil dans l’arbre de broche conservent cette précision de rotation jusqu’à la pointe de l’outil et apportent une plus grande précision d’usinage, une meilleures qualité de l’état de surface et une plus longue durée de vie des outils.

A chaque changement d’outil, un système de mesure par vision contrôle la position et la géométrie des outils en rotation et applique les correcteurs nécessaires pour tenir compte des cotes réelles. Ce système corrige directement le faux-rond résiduel des outils. Il est également utilisé pour détecter et compenser les problèmes d’usure ou de dégradation des arrêtes de coupes. Comme pour chaque élément de la machine, Willemin-Macodel a développé spécifiquement le logiciel du système, afin qu’il soit parfaitement adapté à la machine et à sa nouvelle technologie.

|

Fig. 3. Dédiée à la réalisation de pièces de microtechnique, la machine boulverse certains acquis.

|

Plus légère, plus dynamique et plus rigide

L’architecture parallèle permet de minimiser la masse en mouvement, tout en conservant une grande rigidité de la commande d’avance. La conjugaison de ces deux éléments est garante d’une fréquence propre élevée, d’une haute dynamique et d’une grande fidélité de suivi de trajectoire à haute vitesse. Cette architecture machine est capable de supporter des accélérations de l’ordre de 5 g.

Conséquence directe de ce concept innovant de machine, l’énergie à mobiliser pour réaliser les usinages est minimale. A tel point que la machine consomme l’équivalent d’un sèche-cheveux. Le choix de moteurs et d’actuateurs à haute efficience énergétique minimise les pertes thermiques et assure la stabilité dimensionnelle de l’ensemble, ainsi qu’une précision accrue sur la pièce. Autre conséquence de la faible consommation d’énergie de la machine, il n’est pas nécessaire de développer des périphériques gourmands pour traiter l’énergie déjà dissipée.

|

Fig. 4. Avec 36 outils dans un espace très réduit, la nouvelle machine 701S offre une large autonomie.

|

Nouvelles références de précision et productivité

La nouvelle machine 701S permet de repousser les limites de l’usinage classique. Sur les pièces réalisées pour des clients partenaires du développement de la machine, les gains de temps de cycle sont importants, puisque l’on parle d’un facteur de 2 à 5 fois plus rapide par rapport à un processus classique, selon le type d’application. En termes de précision, la machine permet d’atteindre des cotes en dessous du micron et des états de surfaces proches des procédés de rectification. Si nécessaire, les opérations subséquentes de super finition s’en trouveront grandement simplifiées.

Les coûts d’exploitation de la nouvelle machine 701S sont sans commune mesure avec ceux d’un procédé traditionnel, mais cet argument seul ne suffit pas; il faut également que les pièces produites le soient de manière totalement convaincante. Non seulement elles sont plus vite usinées, mais également avec des précisions et des états de surfaces meilleurs. Les ingénieurs ont testé la machine depuis de nombreux mois et, plus récemment, en collaboration avec des partenaires de l’entreprise. Les résultats obtenus sont au-dessus des objectifs fixés. Les clients ont été convaincus par la qualité des pièces produites et séduits par cette nouvelle technologie souligne la société.

Les premières livraisons sont prévues dès le premier trimestre 2014. L’horlogerie ou le micro-moule, par exemple, y sont déjà sensibles.

Willemin-Macodel SA

Communance 59

2800 Delémont

Tél. 032 427 03 03

Fax 032 426 55 30

sales@willemin-macodel.com

www.willemin-macodel.com

Subscriptions

Subscriptions