12 february 2020 |

La Revue POLYTECHNIQUE

Une ligne d’assemblage de vérins hydrauliques

En coopération avec Balluff, l’entreprise WEBER-HYDRAULIK GMBH a réalisé une ligne d’assemblage semi-automatique destinée à la production de différents types de vérins hydrauliques. Cette ligne est dotée du système de communication IO-Link, qui permet de collecter tous les signaux au niveau du processus. L’automatisation avec IO-Link sous-entend des concepts de paramétrage et de production extrêmement souples.

Un embrouillamini de postes de production, de moteurs et de chargeurs plongent l’atelier dans un paysage sonore plus dissonant qu’autre chose. Il y a peu de temps encore, l’assemblage des vérins hydrauliques dans l’entreprise WEBER-HYDRAULIK GMBH sise à Güglingen, dans le Bade-Wurtemberg, était essentiellement manuel. Aujourd’hui, un bahut en forme de U de dimensions 10 m x 6 m x 3 m accomplit cette tâche avec l’intervention de trois opérateurs. Devant celui-ci, le corps cylindrique et la tige de piston sont placés par paires, sur des porte-pièces. Derrière, des vérins hydrauliques entièrement montés, contrôlés et labellisés sortent de la machine. Cette entreprise a développé et construit cette installation en misant sur le standard de communication polyvalent IO-Link.

Alors qu’elle se concentrait encore sur la construction de montages d’usinage et de moyens de production il y a quelques années, WEBER-HYDRAULIK a décidé de construire ses propres équipements de production. « En 2013, nous nous sommes fixé comme objectif de rendre l’assemblage de nos vérins hydrauliques plus efficace et économique. Nous avions prévu une ligne de production semi-automatisée capable de produire environ vingt-cinq types de vérins différents avec un temps de changement d’outil raccourci. On ne manquait pas de savoir-faire technique ni d’imagination en ingénierie. Il n’empêche qu’on s’est rendu compte qu’un nombre important de capteurs et d’actionneurs seraient nécessaires pour assurer les automatismes tout au long de l’assemblage », explique Nikolai Wengel, le chef du service « Construction de montages d’usinage et d’installations ».

L’apport d’un spécialiste en automatisation

WEBER-HYDRAULIK entretient depuis longtemps d’étroites relations avec la société Balluff implantée à Neuhausen près de Stuttgart. Elle a donc demandé conseil à ses experts en automatisation. Herbert Frank, directeur des ventes régional chez Balluff, connaît WEBER-HYDRAULIK depuis de nombreuses années et a immédiatement compris le cœur du problème : « Nous avons examiné les plans ensemble, élucidé toutes les questions en suspens, optimisé les procédures et modifié des détails. Et constaté qu’il nous fallait IO-Link », a-t-il déclaré.

|

|

|

Un maître IO-Link via le standard Profinet

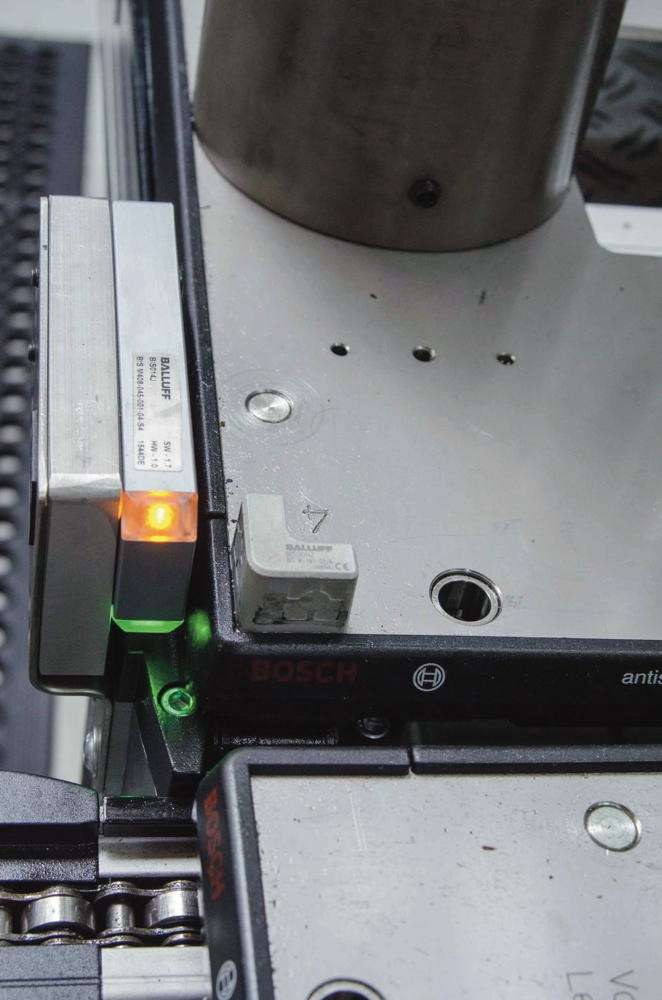

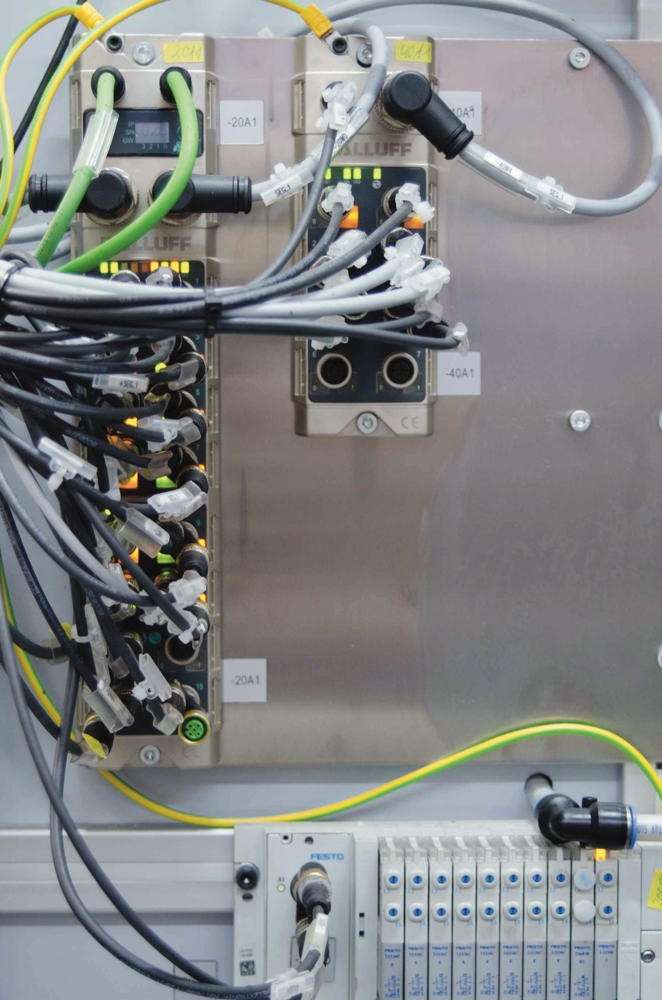

Certifiée selon la norme CEI 61131-9, l’interface de communication IO-Link permet un échange sans limite de données et offre des fonctionnalités étendues sous le niveau du bus. Tous les actionneurs et capteurs sont raccordés par des câbles M12 standard et des répartiteurs de capteurs, puis connectés au bus ou au niveau de commande par un maître IO-Link via le standard Profinet. L’emploi de connecteurs au lieu de sertissage de câbles, de câbles spéciaux ou de platines, sources d’erreurs, a créé d’excellentes conditions de visibilité du terrain à l’armoire électrique.

« Dans les installations modernes, la connexion point à point bidirectionnelle innovante est absolument essentielle pour garantir un échange de données simple, transparent et fiable avec la couche processus », souligne Herbert Frank. Dans la construction mécanique et l’ingénierie industrielle, IO-Link évoque depuis plus de 10 ans des concepts rationalisés représentant des économies de temps et d’argent avec des effets positifs sur le montage, le paramétrage et le diagnostic.

De multiples composants dans un immense bahut

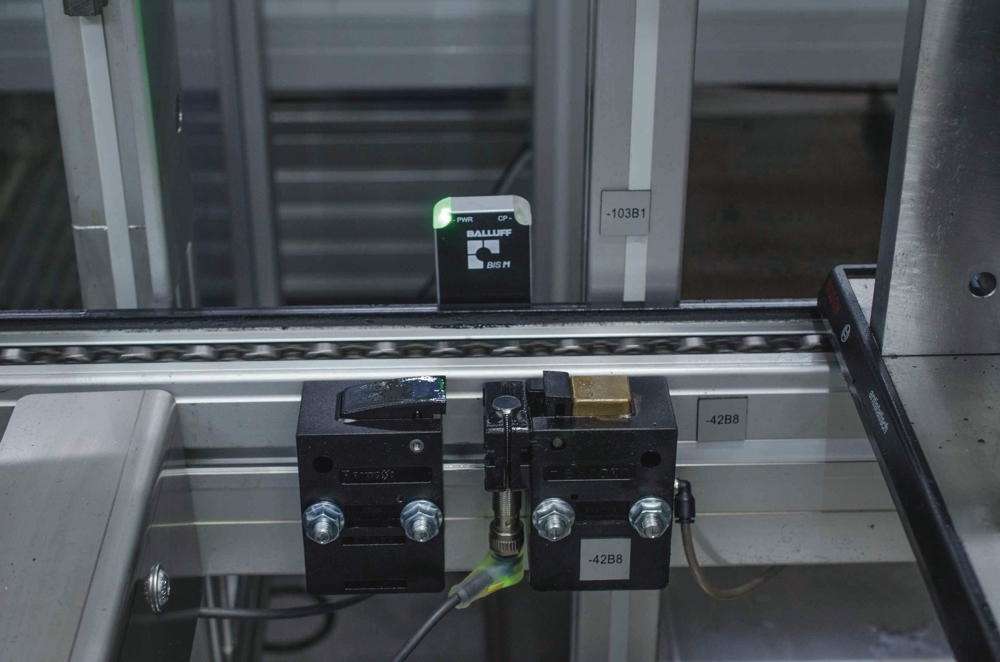

Au départ, pour l’entreprise WEBER-HYDRAULIK, c’était s’aventurer en terrain inconnu : « La simplicité du câblage, la conception modulaire du système, le simple assemblage bout à bout de segments, l’installation et la mise en service rapides et économiques sont des arguments convaincants dans ce secteur », constate Nikolai Wengel. Dans l’immense bahut sont installés cinq systèmes de mesure de position magnétorestrictifs différents, deux capteurs à ultrasons, huit capteurs de pression, plusieurs capteurs de champ inductif et magnétique, neuf répartiteurs de capteurs-actionneurs IO-Link, douze têtes de lecture-écriture RFID, six modules réseau pour Profinet et sept lampes de visualisation de processus SmartLight de Balluff. Tous ces capteurs et dispositifs sont facilement raccordés via IO-Link, avec le câble à trois fils standardisé.

Les détails du processus

Sur la base des informations stockées sur la puce du porte-outil, le lecteur RFID identifie le type de cylindre présenté à l’entrée de l’installation. Cette information sert à déterminer les opérations à effectuer et les pièces d’assemblage requises. Au premier poste, les rotules lisses sont placées à la main sur un rail d’alimentation. La lampe SmartLight, très visible, signale l’état actuel du poste à l’opérateur : fonctionnement automatique/manuel, marche correcte, défaillance, intervention manuelle requise, etc.

La particularité de la lampe SmartLight est que la visualisation optique est programmable à souhait grâce à IO-Link, les couleurs et les zones n’étant pas codées en dur. Au besoin, les modes segment, niveau, chenillard et flex peuvent être réalisés avec une large palette de couleurs.

Un dispositif hydraulique presse les rotules de manière entièrement automatique dans l’œillet du corps cylindrique et de la tige de piston. Des capteurs de position surveillent la position initiale, un capteur de pression vérifie la pression d’emmanchement correcte, puis le résultat est transmis au niveau de l’ordinateur et documenté. Un convoyeur à rouleaux transporte l’ensemble corps cylindrique-tige de piston vers les postes d’assemblage manuel et automatique successifs. Un opérateur insère les bagues de guidage, les douilles et les roulements. Il fait tourner le tube avec un préhenseur magnétique et une caméra vérifie si toutes les pièces sont installées correctement. Si tout est en ordre, le corps et la tige de piston sont assemblés. Les capteurs de position de Balluff surveillent l’alignement correct du corps tout au long du processus d’assemblage. L’opérateur verrouille manuellement la bague de retenue en position finale et ferme le bouchon.

Le poste hydraulique automatisé vérifie ensuite la qualité et le fonctionnement de chaque vérin en appliquant une pression allant jusqu’à 275 bar. En cas d’irrégularités ou de fuites, l’information est stockée sur la puce RFID et le vérin est rebuté. À la fin du processus, un laser grave un numéro de série unique servant notamment à la traçabilité. Pour finir, une tête de lecture RFID vérifie si le porte-pièce transporte effectivement une pièce validée.

L’installation réalisée chez WEBER-HYDRAULIK représente en grande partie ce que l’on entend par fabrication intelligente. Les puces RFID installées dans le porte-pièces fournissent les informations nécessaires aux postes d’assemblage considérés : type du vérin hydraulique, opérations et pièces nécessaires, course demandée lors du contrôle final. En cas de lancement de production d’un nouveau type de vérin, il n’est pas nécessaire de vider complètement la ligne d’assemblage ; les capteurs et les actionneurs sont reprogrammés à la volée avec des recettes de paramètres stockées de manière centralisée.

|

À propos de WEBER-HYDRAULIK GMBH

Implantée à Güglingen près de Stuttgart, la société WEBER-HYDRAULIK GMBH fabrique essentiellement des équipements hydrauliques sur mesure. Cette entreprise familiale produit depuis, plus de 75 ans, des vérins, des blocs de commande, des directions et des groupes de suspension, ainsi que des soupapes et des groupes moteur de haute qualité pour les machines mobiles, les véhicules utilitaires, les machines-outils et les équipements de sauvetage. Forte d’environ 2100 collaborateurs dans onze sites répartis dans le monde entier, elle réalise des solutions innovantes et spécifiques à chaque application.

|

Balluff AG

2564 Bellmund

Tél. 032 366 67 57

www.balluff.ch

WEBER-HYDRAULIK GMBH

D-74363 Güglingen

Tél. +49 7135 710

www.weber-hydraulik.com

Subscriptions

Subscriptions