01 january 2016 |

La Revue POLYTECHNIQUE 10/2015 |

Industrial automation

Une ligne de montage pour les États-Unis

Le marché de l’automobile est très concurrentiel. Diverses marques rivalisent pour obtenir les faveurs des acheteurs. Les prix baissent en conséquence. Non seulement les constructeurs, mais également les sous-traitants subissent la pression des coûts. Malgré tout, aux États-Unis, beaucoup de choses sont encore réalisées manuellement. Afin de garantir des produits sans faille, les différentes étapes de la fabrication sont surveillées.

Les voitures doivent être fiables: les composants ne doivent présenter aucune défaillance, même après 100’000 km et plusieurs années après la livraison. Andreas Stadler, développeur chez Rodotec à Stans, était de ce fait confronté au défi de concevoir une ligne de montage semi-automatique, sur laquelle des ouvriers non qualifiés pourraient fabriquer sans erreur les modules hydrauliques pour un véhicule. Les volumes de voitures produites dans le segment de prix supérieur sont trop faibles pour exploiter pleinement une ligne de production entièrement automatisée. Aux États-Unis, on intègre souvent de la main d’œuvre non qualifiée au processus de production pour assurer la compétitivité.

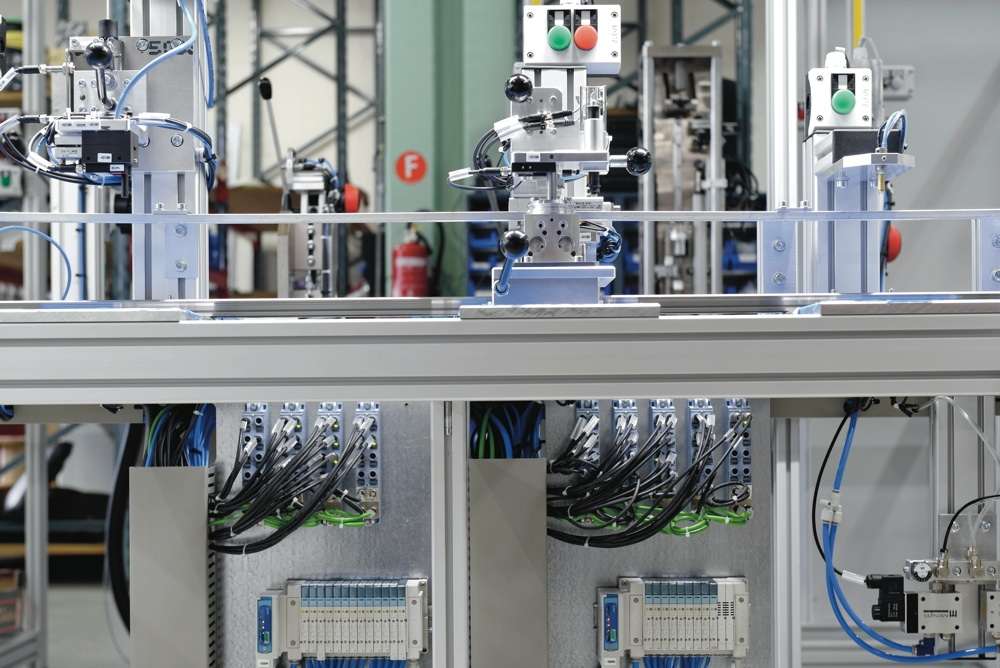

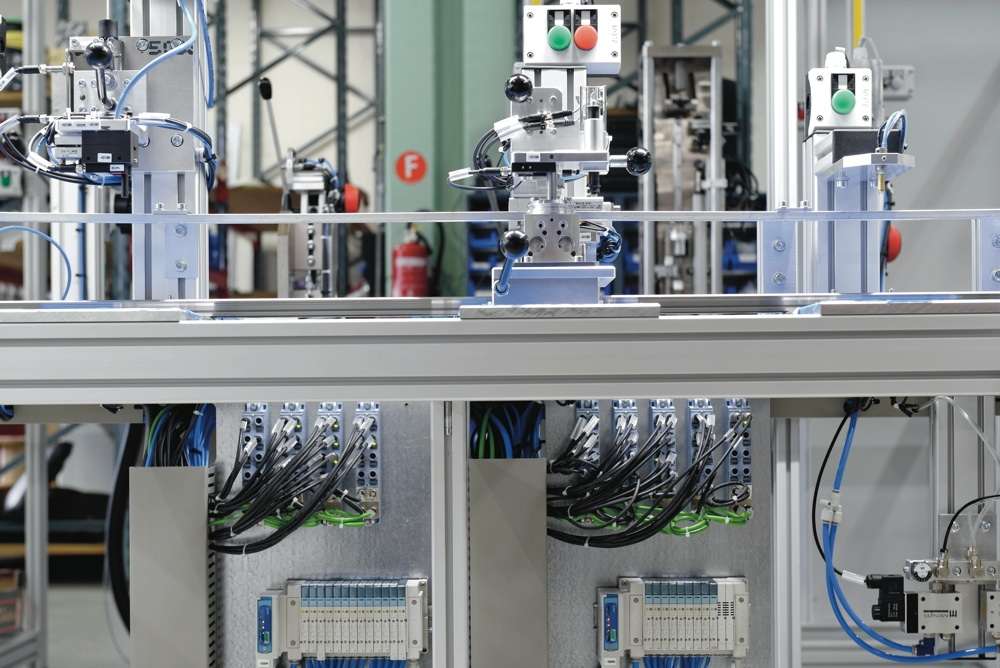

La ligne de montage, d’une longueur de 24 m, se compose de dix postes de travail modulaires d’une largeur d’environ 2 m chacun. Les dix modules sont reliés entre eux par une ligne de bus. On peut les placer librement, dans un grand U, par exemple. Une personne travaille sur chaque module. Les pièces sont vissées, pressées ou simplement injectées au bon endroit.

La ligne de montage soutient les travailleurs

Des outils hydrauliques et pneumatiques assistent les travailleuses et les travailleurs: ils n’ont pas à visser eux-mêmes, mais doivent simplement actionner un levier. Le boîtier des composants hydrauliques se déplace sur un chariot d’une station à la suivante, des dispositifs de butée bloquant le chariot au bon endroit et ne le libérant que lorsque l’opération a été correctement exécutée. Lorsque l’on serre une vis, par exemple, un système pneumatique verrouille d’abord le chariot au bon endroit. L’opérateur doit alors approcher manuellement la vis de l’outil, où elle est maintenue par aspiration. Il peut désormais abaisser le levier et la vis est serrée automatiquement avec le couple de serrage approprié.

La commande surveille les opérations

La commande du système surveille chaque opération. Elle vérifie, par exemple, si une vis a été placée dans l’outil. Si l’aspiration qui maintient normalement la vis n’est pas suffisante, la commande ne libère pas le levier à l’aide duquel l’opérateur peut exécuter l’opération.

Sur une autre station, où l’on injecte un ressort, un capteur détecte si ce dernier a bel et bien été injecté par le trou de guidage. Ce n’est qu’ensuite que l’opérateur peut continuer à déplacer le chariot. Les différentes opérations ne sont pas enregistrées, mais la surveillance garantit néanmoins, conjointement avec le test final, que les modules sont produits sans erreur. Cela permet d’exclure les modèles dits «du lundi matin», ainsi que les erreurs d’opérateurs distraits.

|

Les opérateurs sont guidés par un simple affichage – rouge ou vert – et ne doivent qu’actionner les leviers noirs. Les vis sont serrées automatiquement avec le couple approprié et les sphères sont pressées avec la force adéquate.

|

Modules de périphérie distribuée

Le client de Rodotec a exigé que sur les différents modules de la ligne de montage, on n’utilise pas d’armoires de commande, mais des modules de périphérie décentralisée en protection IP 65/67. Seule la commande de l’ensemble de la ligne de montage est logée dans une armoire. A cet effet, Andreas Stadler a utilisé un automate Simatic S7 IM151-8. «Le cycle de 8 à 10 ms est parfaitement suffisant pour les opérations manuelles. Et comme nous n’effectuons pas de calculs complexes, l’automate n’est sollicité qu’à raison de 20 %», affirme Andreas Stadler.

Le développement et la programmation de la commande ont été effectués avec le logiciel TIA Portal V13. Le nouveau système de périphérie décentralisé ET 200AL s’est imposé en raison de la compacité et des possibilités d’extension et de montage flexibles. Les 56 modules ET 200AL avec des entrées et sorties numériques sont reliés à l’aide de deux modules interface, qui sont à leur tour raccordés à la commande via Profinet. La connexion entre les modules ET 200AL s’effectue via la connexion éprouvée du bus de fond de panier ET 200SP dans le champ (IP67), avec tous les avantages tels qu’une mise en service rapide, un diagnostic cohérent et la possibilité de gestion des options.

Pour réduire les coûts, Andreas Stadler n’utilise pas un module interface Profinet dans toutes les parties de la ligne de production, mais il emploie le bus interne entre les postes de travail. Celui-ci fonctionne jusqu’à une distance de 10 m entre les différents modules. «Il convient cependant de noter que 10 m sont vite atteints, même si la ligne de montage est très compacte. Il faut encore prévoir de la place pour le stockage du matériel entre les stations de travail», ajoute Andreas Stadler. Et comme il est possible de raccorder aux deux connecteurs d’un module interface, jusqu’à deux fois seize modules ET 200AL, les deux modules interface ont tout juste suffi.

Une installation développée en Suisse

Un défi a été posé par les différents systèmes électriques utilisés en Europe et aux Etats-Unis, ceci d’autant plus que l’installation a été développée et montée en Suisse, à Stans, chez Rodotec. Elle est utilisée aux États-Unis avec le système de courant triphasé 480 V/60 Hz. Pour faire face à toutes les tensions d’entrée, Andreas Stadler a implanté une alimentation Sitop (PSU8200) avec une entrée à large plage et une puissance de sortie de 40 A pour 24 V. L’ensemble de la périphérie, y compris la commande et l’éclairage, est alimenté en 24 V.

Source: Siemens - Insight 2/2015

|

Court aperçu technique

La commande Simatic S7 CPU IM151-8 surveille la fabrication semi-automatique. La périphérie est intégrée via des modules ET 200AL (en protection IP65/67). Un Sitop PSU8200 assure l’alimentation de l’installation en électricité, y compris l’éclairage. L’alimentation électrique est compatible à la fois avec le système européen (400 V/50 Hz) et le système américain (480 V/60 Hz).

|

|

Rodotec AG

La société Rodotec AG développe des installations de montage pour l’industrie – du système de transfert simple à l’installation de production entièrement automatisée, en passant par les postes de travail semi-automatiques.

www.rodotec.ch – www.sigma.ch

|

Siemens Suisse SA

Digital Factory & Process Industries and Drives

8047 Zurich

Tél. 848 822 844

www.siemens.ch/industry/fr

Rodotec AG

6370 Stans

Tél. 041 618 33 44

www.rodotec.ch

Subscriptions

Subscriptions