22 july 2013 |

La Revue POLYTECHNIQUE 04/2013 |

Automation

Une nouvelle réglementation de câblage dans la construction d’installations

Les moyens d’automatisation et les exigences de productivité des installations de fabrication industrielles augmentent de plus en plus, tout en devenant plus exigeants. En exploitant les possibilités de la technologie IO-Link et en utilisant des produits de la société Balluff, le fabricant M.A.i. innovative Automation développe des machines spéciales et des solutions d’automatisation pour des applications touchant divers domaines.

Les installations de fabrication industrielles sont de plus en plus exigeantes. Le degré d’automatisation, ainsi que les exigences en terme de productivité croissent. Pour cette raison, les matériels et les concepts d’installation compacts, qui permettent d’économiser du temps et de l’argent, sont toujours les bienvenus. Le système IO-Link permet la réalisation de solutions de câblage simples et claires, au-dessous des systèmes de bus; la devise est la suivante: relier au lieu de câbler. Avec IO-Link, le client dispose de machines, qui sont plus rapidement opérationnelles. Par ailleurs, la nouvelle interface permet des solutions de paramétrage et de diagnostic spécifiques au client, ainsi que des concepts d’installation flexibles, tels qu’ils n’existaient pas jusqu’ici.

«A un moment donné, on arrive à saturation, l’armoire électrique est pleine à craquer. Une situation, qui apparaît tôt ou tard lorsque des installations interconnectées sont câblées au moyen de concepts d’installation conventionnels», explique Wilhelm Hügging, directeur de la construction électrique auprès du fabricant franconien de machines spéciales M.A.i. innovative Automation. Il connaît parfaitement le travail énorme que représente l’acheminement vers le niveau de commande des données d’état et des informations provenant du niveau processus, dont la quantité augmente sans cesse, par l’intermédiaire de câbles multiconducteurs, partiellement de câbles blindés, de bornes, de passerelles, de modules de couplage, ainsi que d’E/S. C’est justement dans les installations de production complexes que la technique conventionnelle d’armoire électrique et d’installation atteint de plus en plus ses limites. Le travail d’installation augmente de manière disproportionnée et occasionne parfois des coûts nettement supérieurs aux dépenses liées aux capteurs et aux actionneurs.

Des solutions alternatives

Chez le fabricant M.A.i. innovative Automation, on aspirait déjà depuis quelques années à des solutions alternatives. Cette PME, dont le siège est à Kronach en Bavière, fabrique avec 150 collaborateurs environ, des machines spécifiques aux clients, ainsi que des solutions d’automatisation avec des spécialisations sur les robots de montage, les systèmes de chargement et de déchargement machine, ainsi que les applications spéciales pour les domaines les plus divers. «Plus la machine est grande et plus elle est automatisée, plus les travaux d’installation et de câblage nous plaçaient devant de nouveaux défis. Parce que le temps, les coûts et l’efficacité jouent un rôle de plus en plus important, il a fallu trouver une nouvelle solution», se souvient Wilhelm Hügging. Depuis des années, l’entreprise mise, en matière de capteurs, de technique de mesure de déplacement, ainsi que de technique d’installation intégrée, sur les produits et les solutions de la société Balluff, le spécialiste souabe en matière de capteurs et de gestion de réseau industriel. Dans le cadre de contacts réguliers, cette entreprise a mis en avant la technologie IO-Link. «La liaison point-à-point numérique, performante, veille au-dessous du niveau bus à des «relations» simples et claires», rapporte Stefan Horcher, ingénieur de vente et conseiller de la société Balluff, chargé de la région Bavière du Nord.

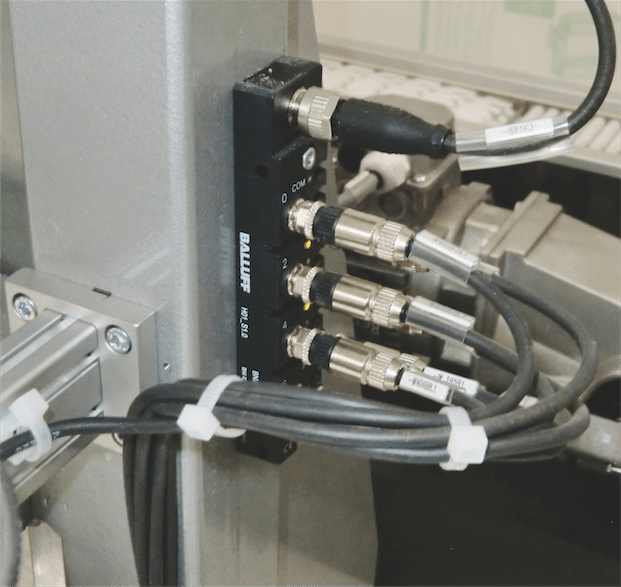

En relation avec un module IO-Link Master, l’interface série mise en œuvre pour toutes les tâches de transmission se contente de câbles standard trifilaires, non blindés, d’usage commercial. IO-Link, étant compatible vers le bas avec l’ensemble des capteurs standard, est insensible aux influences des perturbations. Les câbles spéciaux blindés ou non blindés sont supprimés, tout comme les éventuels boîtiers de couplage supplémentaires. «Au lieu de procéder au raccordement au moyen de bornes, on n’utilise plus que des connecteurs M8; côté câblage, il en résulte une transparence totalement inédite s’agissant de la pose des câbles», rapporte Stefan Horcher. Etant donné que le processus de câblage ne représente plus qu’une fraction du temps précédemment nécessaire, l’installation est plus rapidement opérationnelle chez le client.

Une technologie indépendante tournée vers l’avenir

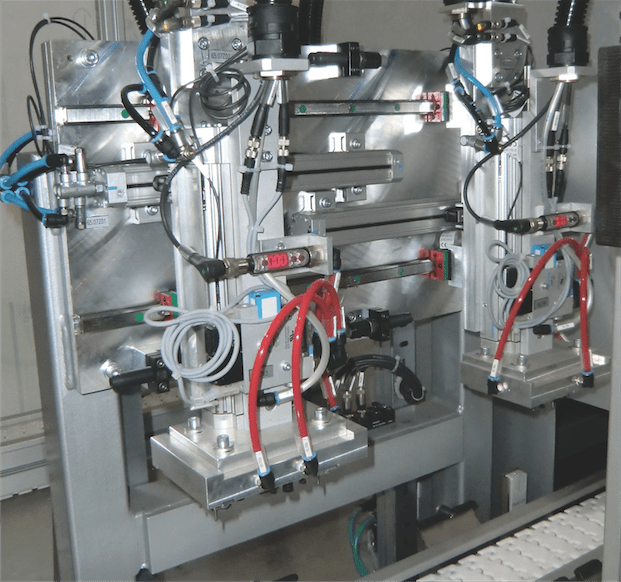

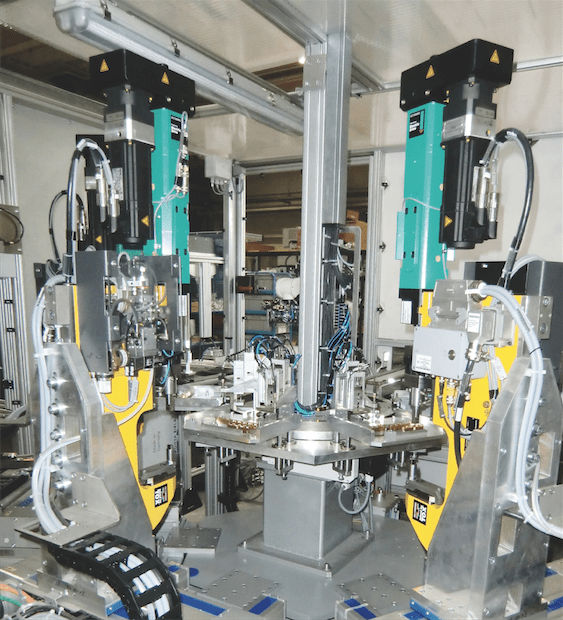

Chez M.A.i. innovative Automation, la technologie IO-Link, tournée vers l’avenir et indépendante du fabricant, a été mise en œuvre pour la première fois sur une ligne d’assemblage pour un client du domaine de l’automobile. L’installation en circuit fermé, contenant un système de transport, se compose de deux lignes de fabrication avec de trois et cinq modules, d’une longueur respective de 30 et 48 m environ. Le long du circuit fermé, un grand nombre de composants électroniques différents et en matière plastique doivent être enfichés ou introduits sur un total de quinze postes de travail manuels. Des stations automatisées de manutention et de montage, ainsi que deux tables à transfert circulaires de montage - chacune avec quatre emplacements ou cavités - qui sont commandées par des robots à six axes, installent étape par étape un module de sécurité prêt au montage pour l’industrie automobile.

Les exigences clés du cahier des charges sont caractéristiques pour la construction de machines spéciales. «Contrairement à l’installation précédente, le modèle successeur devait être plus productif, plus compact, extensible de façon flexible et opérationnel aussi vite que possible», résume Wilhelm Hügging. Le déroulement partiellement ou entièrement automatisé requiert, sur chaque station, un ensemble complet de détections de position, d’état et de contrôle. C’est ainsi qu’un grand nombre de capteurs, essentiellement à commutation simple, contrôlent si le porte-pièce se trouve à la bonne place, si le composant correct est introduit, un volet est rentré ou sorti, si l’unité de centrage ou un vérin d’arrêt se trouve dans la bonne position. Des stations de contrôle électroniques, basées sur des caméras, veillent à ce que les pièces défectueuses soient détectées et éjectées à temps. Par ailleurs, l’ensemble des porte-pièces sont équipés de puces RFID, les systèmes de lecture correspondants garantissant un contrôle et une documentation sans faille du processus.

Une structure modulaire aux multiples ramifications

Plus de 1000 capteurs montés dans l’installation, ainsi que la structure modulaire aux multiples ramifications de l’installation, parlent en faveur de la mise en œuvre d’IO-Link. Les concentrateurs de capteurs de Balluff, ayant chacun huit emplacements, regroupent les capteurs sur le site. Des câbles trifilaires munis de connecteurs M8, coupés à la longueur souhaitée, établissent les liaisons: enficher et serrer, c’est tout. De leur côté, les concentrateurs de capteurs sont reliés au moyen d’un câble standard trifilaire à un module maître IO-Link Profinet de Balluff, lequel est relié au niveau bus ou commande. Les connecteurs de groupes de vannes séparés IO-Link intègrent les groupes de vannes également séparés, utilisés de façon très simple, sans procédure de câblage fastidieuse - autrefois traditionnelle - une nouvelle fois avec un câble de capteur trifilaire standard. Grâce à l’intégration d’IO-Link, ces groupes de vannes séparés son désormais également paramétrables et peuvent être diagnostiqués depuis le niveau de commande. Par ailleurs, sur les tables à transfert circulaires de l’installation de montage un autre système IO-Link BIS-L RFID de Balluff est mis en œuvre dont la fonction est l’identification exacte des «cavités».

Un énorme travail d’installation et de câblage

Les actionneurs et les capteurs, représentés ici sommairement, mettent en évidence l’énorme travail d’installation et de câblage, qui aurait été nécessaire avec la solution conventionnelle. Sans même parler des problèmes largement connus en terme de fiabilité de la transmission de données, des restrictions à prendre en compte, des sources d’erreur ne pouvant être totalement exclues et, finalement, du facteur coût. La structure modulaire est caractéristique de la construction de machines spéciales: de nos jours, les fabricants d’installations s’efforcent plus que jamais de confectionner les différents composants de façon logique, transparente et de préférence prêts à connecter. C’est une condition nécessaire pour garantir chez le client, un démarrage rapide et fiable de la phase de production.

«L’une des particularités d’IO-Link est de permettre la résolution d’un grand nombre de points en termes de signal et d’installation, déjà sur le terrain. Avant, nous aurions eu besoin d’une armoire électrique par poste de travail; aujourd’hui, une unique armoire suffit pour le module complet», souligne Wilhelm Hügging. Les schémas électriques nécessaires au montage sont simples et clairs; représentés sur une unique page, les techniciens et les programmeurs reconnaissent immédiatement sur site ce qu’il faut faire. Ceci signifie moins de personnel, une faible sensibilité aux défauts, une mise en service rapide. En outre, IO-Link garantit un haut degré de standardisation: les modules et les composants sont préfabriqués, le principe de base est toujours le même; le câble M8 non blindé, enfichable, établit partout la liaison nécessaire. Chez M.A.i. innovative Automation, on apprécie les détails tels que la version IP67 robuste des modules maîtres et des concentrateurs de capteurs. Les petits concentrateurs M8, dotés de filetages métalliques résistants à la rupture, peuvent en effet être mis en œuvre dans un environnement industriel hostile. «IO-Link crée un nouveau concept en matière d’installations et de communication dans le domaine des constructions mécaniques. IO-Link permet de réaliser des économies, la technologie est également flexible, adaptable côté commande et en terme de production. Les avantages s’étendent à la phase de fonctionnement et peuvent être présentés de façon convaincante à nos clients», poursuit Wilhelm Hügging.

Un potentiel partiellement exploité

Pourtant, le potentiel de possibilités d’IO-Link n’est pas pleinement exploité: si l’on utilise au niveau processus des capteurs et des actionneurs compatibles IO-Link aux endroits judicieux en termes de production ou de déroulement les possibilités peuvent être considérablement étendues: la liaison point-à-point numérique permet, outre la transmission des seules données d’état, la transmission simple d’un ensemble complet d’informations. Le paramétrage et le diagnostic sont réalisables à distance, ce qui constitue un avantage partout où les appareils sont difficilement accessibles ou qui, d’un point de vue conceptuel, ne devront plus être montés de façon librement accessible à l’avenir. Avec IO-Link, le remplacement des capteurs et des actionneurs est quasi possible «au vol», les unités nouvellement connectées prélevant leurs paramètres directement depuis le niveau commande.

Des nouvelles voies en matière d’intégration

Actuellement, le fabricant M.A.i. innovative Automation expérimente également de nouvelles voies en matière d’intégration d’applications robotiques: grâce à IO-Link, même les applications les plus complexes peuvent être canalisées directement sur le lieu du processus, par l’intermédiaire d’un module IO-Link maître. Contrairement au faisceau de câbles qui, habituellement, faisait jusqu’ici l’épaisseur d’un bras, on utilise les six conducteurs d’un câble standard, déjà présents sur le bras du robot, pour acheminer quatre canaux d’E/S IO-Link plus la tension d’alimentation sur la pince du robot et y raccorder les appareils IO-Link correspondants. Ceci est possible, grâce à la grande immunité aux parasites du signal IO-Link. La même idée peut également s’appliquer aux tables à transfert circulaire. Le signal IO-Link, insensible aux parasites, se prête parfaitement à la transmission à travers la garniture à bague glissante située sur les tables circulaires. Pour de telles tâches, les systèmes de bus parviennent à leurs limites. Chez le fabricant M.A.i. innovative Automation, on continue à l’heure actuelle de développer les nombreuses possibilités d’IO-Link. A l’avenir aussi, on peut attendre de l’entreprise située à Kronach des solutions innovantes et à valeur ajoutée.

Balluff Sensortechnik AG

8953 Dietikon

Tél.: 043 322 32 40

www.balluff.com

Subscriptions

Subscriptions