17 june 2016 |

La Revue POLYTECHNIQUE 04/2016 |

Analysis

Validation de la conception d’un carter de réducteur

Pascal Pelloquin*

Liebherr est une entreprise familiale qui compte parmi les plus grands fabricants d’engins de construction au monde. Le site de Bulle, dans le canton de Fribourg, regroupe quatre entreprises distinctes: la société faîtière du groupe, Liebherr-International AG, Liebherr Component Technologies AG, Liebherr-Industrieanlagen AG et Liebherr Machines Bulle SA.

Sur son site bullois de 128’000 m2 où travaillent plus de 1000 collaborateurs, Liebherr Machines Bulle SA développe, fabrique, assemble et teste des moteurs diesel et à gaz, des systèmes d’injection et des composants hydrauliques. Plus spécifiquement, sa gamme hydraulique comprend des pompes et des moteurs à pistons axiaux, des réducteurs de distribution à pompe, des soupapes et des éléments de commandes hydrauliques. En tant que telle, l’entreprise appartient à la division des composants du groupe et dépend donc de l’entité Liebherr Component Technologies AG. Ses produits sont aussi bien intégrés dans les engins du groupe que dans les machines de clients externes.

Ces éléments à haute valeur ajoutée sont mis en œuvre dans les grues et les engins de terrassement, l’industrie minière, les applications maritimes, la technique des véhicules ou encore dans l’aéronautique et le secteur ferroviaire. Des effets de synergie à partir des autres gammes de produits du groupe Liebherr sont, en outre, mis à profit à des fins de perfectionnement constant des développements techniques.

Analyses statiques, dynamiques et acoustiques

Cet article présente la validation par calcul des réducteurs chez Liebherr Machines Bulle. Les carters doivent être validés par calcul, car aucun banc d’essai de cette entreprise ne permet de tester un agrégat complet avec diesel et pompes, particulièrement pour les cas de charge d’accélérations extérieures.

Le principe de fonctionnement d’un réducteur est le suivant: le couple d’entrée du réducteur est transmis à plusieurs sorties au travers d’un train d’engrenages. Il existe, entre autres, des variantes à deux sorties (pour des grues mobiles, par exemple), à trois sorties (pour des pelles hydrauliques, par exemple) ou à quatre sorties (pour des grues maritimes, par exemple).

La principale pièce à valider par calcul est le carter du réducteur. Il l’est pour sa résistance mécanique aux charges statiques, sa résistance à la fatigue, son comportement dynamique et son niveau acoustique. La validation se fait par la méthode des éléments finis (communément appelée FEM). L’usage consiste à commencer par les analyses statiques.

Simplifications géométriques pour les validations statiques et à la fatigue

À partir du fichier CAO fourni par la construction, on procède aux simplifications géométriques nécessaires aux validations statiques et à la fatigue. Seules des simplifications mineures à l’aide du logiciel CAO sont effectuées pour le carter de réducteur, le but étant de conserver tous les détails géométriques afin de pouvoir évaluer de manière correcte les concentrations de contraintes qui pourraient poser problème, notamment en termes de fatigue.

Les autres éléments du modèle sont plus fortement modifiés. Le bloc moteur est remplacé par une géométrie à la rigidité équivalente. Les pompes hydrauliques et le carter moteur volant sont fortement simplifiés en utilisant la méthode suivante:

- Dans le modèle CAO de la pièce de fonderie, tous les rayons sont supprimés.

- Dans le modèle CAO de la pièce usinée, la plupart des opérations d’usinage sont supprimées.

- Dans «Design Modeler» (logiciel ANSYS), les dernières simplifications sont faites. Ces dernières ne correspondent à aucune fonctionnalité disponible dans un logiciel CAO traditionnel.

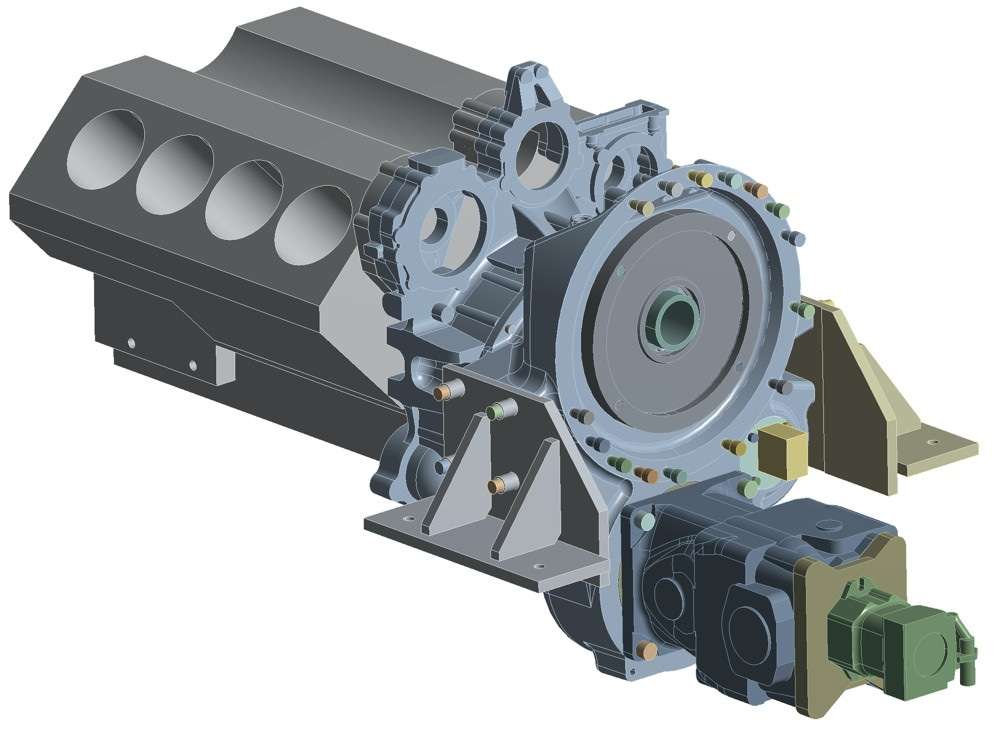

Ces simplifications géométriques sont réalisées dans le but de réduire la taille du maillage. En effet, celle-ci influence fortement le temps de calcul. Dernier point, les pieds des moteurs doivent impérativement être pris en compte pour introduire de manière correcte les efforts dans le réducteur. Les pieds ont une forte influence sur l’équilibre des moments et donc sur la charge du réducteur (fig. 1).

Avant de lancer le calcul

Avant de lancer le calcul, il faut encore compléter le modèle numérique. L’ajout de masses ponctuelles au modèle pour prendre en compte les pièces non modélisées, comme le vilebrequin du moteur diesel, est un point important à considérer. La masse de l’huile moteur et de l’huile de la transmission hydraulique est aussi prise en compte. Enfin, on considère également la masse des tubes flexibles extérieurs aux pompes hydrauliques.

Les rigidités des paliers à roulements sont un autre aspect important à modéliser. On les obtient à l’aide du logiciel «Bearinx» du fournisseur de roulements INA. Ces rigidités sont intégrées au modèle à l’aide d’éléments finis de type «bushing». De manière similaire, la rigidité des amortisseurs élastiques de vibrations (valeurs linéarisées selon les courbes du catalogue) est également considérée sous forme d’éléments finis de type «bushing».

Enfin, on prend en compte les contacts non linéaires entre les pièces, ainsi que la précontrainte des vis, selon la norme VDI-2230. Le modèle est alors prêt à être maillé.

Analyses statiques

Pour le calcul de résistance mécanique aux charges statiques, on prend en compte, de manière générale, les huit combinaisons possibles des accélérations du cahier des charges. Les résultats suivants sont considérés:

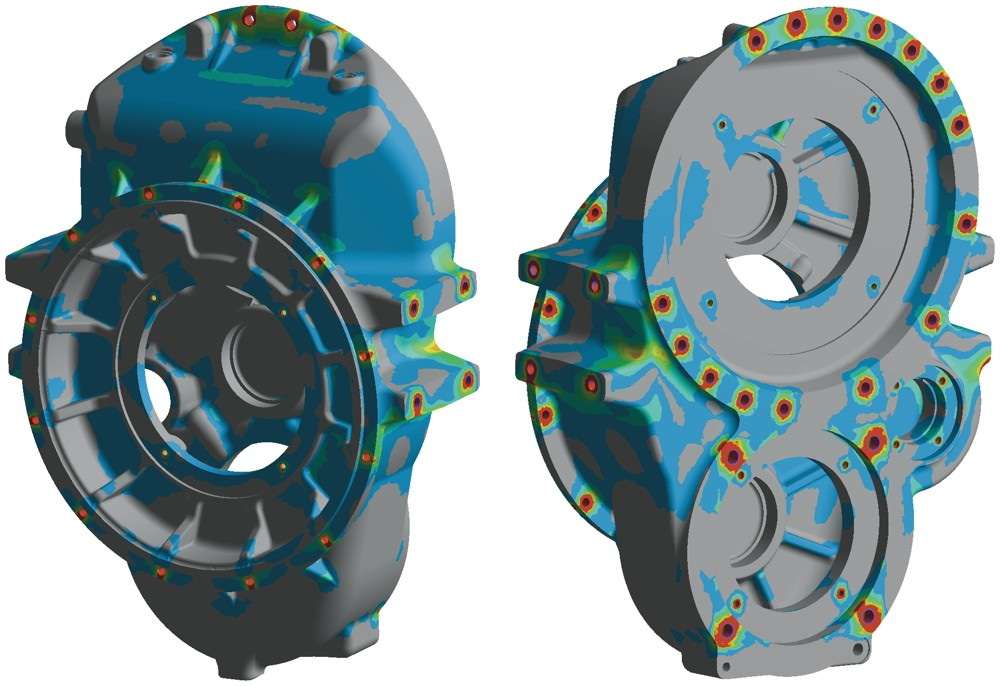

- Contraintes selon von Mises (fig. 2). Le but est de ne pas dépasser la limite élastique du matériau constitutif du carter.

- Évolution de la pré-charge des vis. Le but est de ne pas dépasser la limite élastique des vis, conformément à la norme VDI-2230.

Pour ce qui est du calcul de la fatigue, ici aussi, toutes les huit combinaisons possibles des accélérations du cahier des charges sont prises en compte. Les résultats suivants sont considérés:

- Coefficients de sécurité à la fatigue, calculés à l’aide du logiciel FEMFAT édité par Magna Powertrain. Ce logiciel est conforme à la directive FKM (contrôle de résistance) en prenant en compte une probabilité de survie de 99 %, par exemple, ainsi qu’un nombre de cycles de charge correspondant aux exigences du cahier des charges. Les résultats sont affichés dans ANSYS Workbench. Il faut que les coefficients de sécurité à la fatigue soient supérieurs à une certaine valeur cible.

- Évolution de la pré-charge des vis. Le but est de ne pas dépasser la limite spécifiée par la norme VDI-2230.

|

Les origines du groupe Liebherr: une entreprise familiale

Ce groupe industriel comporte plus de 130 sociétés employant près de 42’000 collaborateurs dans le monde entier. En 2015, son chiffre d’affaires consolidé s’est élevé à plus de 9,2 milliards d’euros. Les produits du groupe sont répartis en onze divisions: terrassement, équipement minier, grues mobiles, grues à tour, technique du béton, grues maritimes, aéronautique et secteur ferroviaire, machines-outils et systèmes d’automatisation, appareils ménagers, composants et hôtels.

Le groupe est chapeauté par la société Liebherr International AG, sise à Bulle. Il est entièrement détenu par la famille Liebherr. L’histoire du groupe a commencé en 1949 à Kirchdorf an der Iller, dans le contexte de la reconstruction du tissu industriel de l’Allemagne d’après-guerre, avec la réalisation des premiers produits: des grues à tour.

|

(À suivre: suite et fin de cet article dans la prochaine édition)

CADFEM - ANSYS

1020 Renens

Tél.: 021 614 80 40

www.cadfem.ch

Liebherr Machines Bulle SA

1630 Bulle

Tél.: 026 913 31 11

www.liebherr.com

* BT1-Simulation, Liebherr Machines Bulle SA

Subscriptions

Subscriptions