21 mai 2017 |

La Revue POLYTECHNIQUE 05/2017 |

Informatique industrielle

Conception d’interfaces homme-machine industrielles – deuxième partie

John Krajewski*

Voici le deuxième volet de cet article tiré du «Livre blanc» édité par Wonderware SA sous le titre «Une avancée majeure en matière de conception d’interfaces homme-machine industrielle». Suite et fin à paraître prochainement.

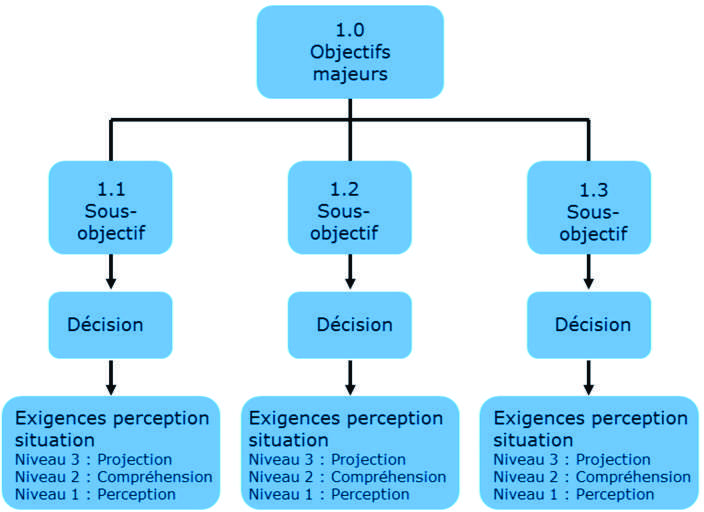

Dans la première partie de cet article, nous avons décrit la nécessité d’atteindre des objectifs économiques et de sécurité afin d’obtenir la performance escomptée. Pourtant, si ces objectifs ne sont pas pris en compte lors de la conception des interfaces permettant de contrôler et de gérer le système, ils pourront difficilement être atteints. Pour faciliter l’accès de ces objectifs, ils doivent être totalement intégrés lors de la conception de l’application interface homme-machine (IHM). La méthode GDTA5 permet de concevoir et d’identifier les objectifs d’une application. Ce processus (fig. 4)commence par les objectifs économiques majeurs du système.

Il peut s’agir, par exemple, de diminuer les coûts associés à la consommation d’énergie. À partir de ces objectifs majeurs, une analyse du système est réalisée pour déterminer les sous-objectifs. Ces derniers sont plus spécifiques et directement liés au processus, comme la diminution de l’utilisation de la vapeur lors du nettoyage. Ces sous-objectifs doivent être pratiques. L’opérateur doit pouvoir comprendre la décision à prendre. Ainsi, l’IHM doit être conçue de manière à ce qu’un opérateur puisse être facilement formé à la manière de prendre une décision et d’atteindre à terme l’objectif premier. Pour chaque sous-objectif, la façon dont l’opérateur atteindra les différents niveaux doit être prise en compte: niveau 1, perception; niveau 2 , compréhension et finalement, niveau 3, projection. Une fois que les objectifs d’un système sont parfaitement compris, alors le système peut être lui-même conçu pour les atteindre.

Structure efficace de synoptiques

La méthode la plus classique pour concevoir l’agencement des synoptiques d’une IHM industrielle consiste à dupliquer simplement les schémas P&ID (Process & Instrumentation Diagram) et ensuite à pourvoir chaque représentation de méthodes de navigation. L’utilisation des P&ID demande peu d’efforts. Néanmoins, cette approche soulève un problème majeur: les P&ID n’ont pas été conçus pour permettre aux équipes opérationnelles d’atteindre les objectifs économiques clés. Ces derniers sont donc rarement atteints lorsque cette méthode de conception est utilisée.

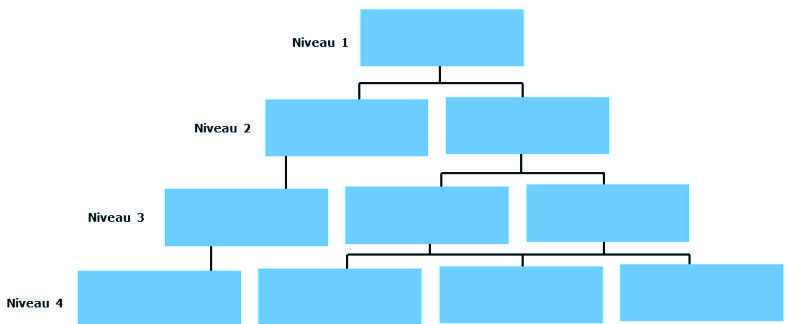

Une autre méthode classique, utilisée lorsque le volume des informations contenues dans le système est important, consiste à condenser autant que possible le contenu. Au premier abord, cette méthode peut paraître logique. Toutefois, elle ne fait en réalité que surcharger l’opérateur. Une étude a montré qu’une personne peut traiter, en moyenne, seulement quatre ensembles de données à la fois. Tout en gardant ces éléments à l’esprit, il nous faut utiliser une méthode qui puisse permettre à un opérateur de parcourir le moins d’informations possible pour déterminer si une action est requise. Pour pouvoir réaliser ceci au mieux, le système doit être modélisé sur une structure à quatre niveaux (fig. 5). Dans cette structure, les synoptiques orientent de manière efficace l’utilisateur vers la connaissance, l’action ou l’approfondissement en fonction du niveau observé.

Niveau 1 – Aperçus généraux de la zone

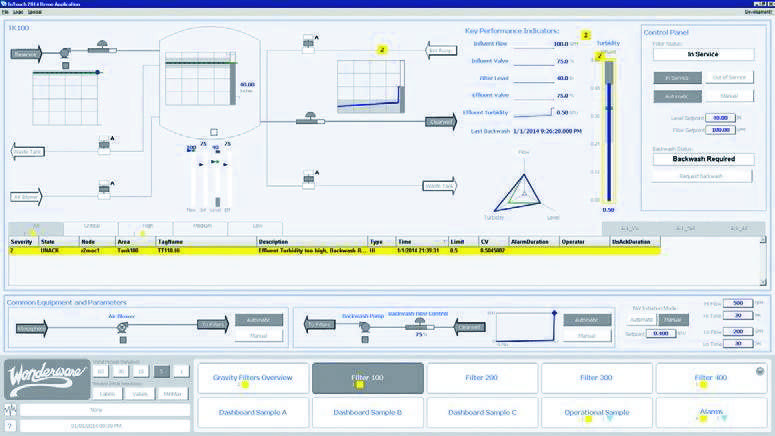

Le sommet de la structure (synoptiques de niveau 1) fournit tous les éléments clés de conception qui transmettent à l’opérateur les informations nécessaires pour atteindre le niveau «projection» de la vue d’ensemble de la situation, qui reprend les sous-objectifs identifiés par la GDTA (effectuée dans le cadre de la conception orientée objectif). Les synoptiques de niveau 1 ont très rarement l’apparence du processus réel. Ils ressemblent plutôt à un tableau de bord d’informations en temps réel, comme illustré dans l’exemple de la fig. 6.

L’objectif principal des fenêtres de niveau 1 est de fournir les connaissances nécessaires à l’opérateur pour lui permettre de déterminer si une action ou d’autres recherches sont requises et d’accéder aisément aux fenêtres de niveau 2.

Niveau 2 – Aperçus généraux des installations

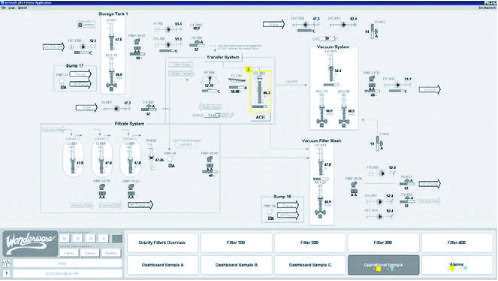

Lorsque les synoptiques de niveau 1 indiquent à l’opérateur l’existence d’un besoin ou la nécessité d’une recherche, la prochaine étape consiste à accéder au synoptique de niveau 2. Celui-ci permet à l’équipe opérationnelle d’exécuter l’action requise ou d’effectuer la recherche nécessaire. Puisque les besoins des applications IHM varient largement, la répartition entre connaissances et actions peut être spécifique aux exigences du système. Selon une approche classique, le niveau 2 est constitué de synoptiques opérationnels principaux. Lors de la conception de ces synoptiques, les actions de l’opérateur doivent absolument être prises en considération.

Comme illustré dans la fig. 7, les synoptiques de niveau 2 peuvent contenir des éléments reconnus comme faisant partie du processus, sans toutefois présenter tous les détails. Si un opérateur tente d’exécuter une procédure de démarrage à l’échelle globale de l’installation, par exemple, un synoptique spécial de niveau 2 doit être créé, regroupant toutes les informations et les actions requises lors du démarrage. L’opérateur est trop souvent obligé de naviguer entre plusieurs synoptiques pour exécuter un processus, ce qui peut ralentir les opérations et provoquer des erreurs. La présente solution peut améliorer considérablement la réussite et l’efficacité des procédures de plus grande envergure. Pour chaque synoptique de niveau 1, il peut y avoir plusieurs synoptiques de niveau 2. Lorsqu’une analyse plus détaillée de l’état de l’équipement et des valeurs du processus est requise, l’opérateur a directement accès aux synoptiques de niveau 3.

|

|

|

Fig. 6. Exemple de niveau 1.

|

Fig. 7. Exemple de niveau 2.

|

|

|

|

Fig. 8. Exemple de niveau 3.

|

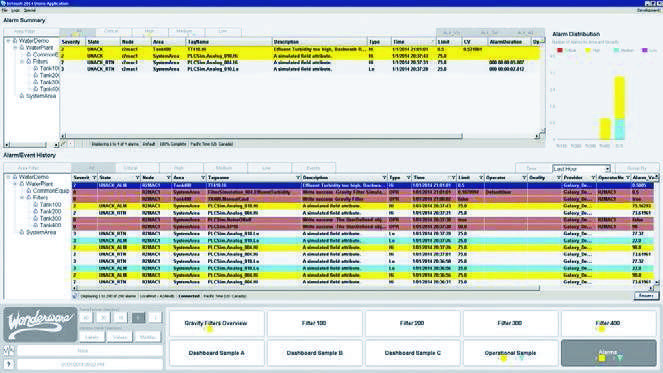

Fig. 9. Exemple de niveau 4.

|

Niveau 3 – Informations détaillées sur les opérations

Les synoptiques de niveau 3 sont ceux qui ressemblent le plus aux P&ID de la plupart des systèmes. C’est pourquoi ils sont susceptibles d’être déjà présents pour d’autres systèmes existants. La fig. 8 donne un exemple de synoptique de niveau 3. On peut voir que tous les éléments physiques, comme les tuyaux, n’ont pas besoin d’être inclus, car ils fournissent rarement des informations indispensables.

Habituellement, ces synoptiques sont utilisés en soutien aux synoptiques de niveau 2. Si les synoptiques de niveau 2 affichent l’emplacement où les séquences de processus sont initiées, par exemple, les synoptiques de niveau 3 peuvent être utilisées pour identifier et déterminer les verrouillages du processus. Les synoptiques de niveau 3 permettent l’accès à l’état complet de l’équipement concerné par le synoptique de niveau 2. Pour chaque synoptique de niveau 2, il peut y avoir plusieurs synoptiques de niveau 3.

Niveau 4 – Informations complémentaires

De nombreuses activités peuvent être réalisées à partir des synoptiques de niveau 3. Les synoptiques qui fournissent des informations complémentaires pour effectuer ces tâches se trouvent au niveau 4. Habituellement, ces synoptiques présentent l’analyse des tendances, l’analyse des événements, l’analyse des alarmes, le réglage des boucles de régulation, les informations relatives à l’aide et aux procédures, ainsi que d’autres informations.

La fig. 9 illustre un exemple de synoptique de niveau 4 qui contient les informations combinées concernant la synthèse des alarmes actives et l’historique des alarmes. Pour chaque synoptique de niveau 3, il peut y avoir plusieurs synoptiques de niveau 4.

Usage des couleurs et des animations

Lorsque les premiers ordinateurs ont été introduits dans le cadre de processus industriels pour le système IHM, ces derniers mettaient en œuvre des fonctionnalités graphiques très rudimentaires. Au fil du temps, les systèmes informatiques ont gagné davantage de fonctionnalités graphiques et les applications IHM ont commencé à tirer parti de ces améliorations, sans que l’on réfléchisse vraiment au bien fondé de cette utilisation. Il est courant que les applications IHM soient utilisées comme des vitrines de reproduction ultra graphique des processus industriels. Souvent, ces représentations très graphiques permettent de justifier un investissement dans les solutions d’automatisation auprès des principales parties prenantes.

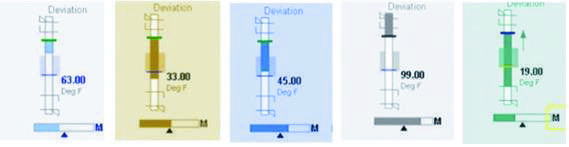

Cependant, ces approches graphiques (fig. 10) très élaborées peuvent empêcher l’opérateur de percevoir la situation telle qu’elle est réellement et de prendre des décisions clés pour optimiser la valeur économique de l’application. Dans la figure 10, plusieurs mauvaises pratiques sont utilisées pour représenter le processus. On y voit, entre autres, des tuyaux et des graphiques tridimensionnels qui n’informent pas réellement l’opérateur, des afficheurs analogiques éclairés d’une lumière artificielle et d’une couleur rouge, qui ne signifie pas à chaque fois la même chose. Dans la version de ce même graphique, représentée dans la fig. 11, les couleurs sont nettement mieux utilisées. On entend souvent dire que les graphiques conçus pour fournir une meilleure vue d’ensemble de la situation sont ennuyeux et il est vrai que les graphiques qui transmettent l’état du processus à l’opérateur de manière efficace le sont. Le fait de limiter l’usage des couleurs permet à l’opérateur d’accorder toute son attention au point du processus qui n’est pas conforme à l’état normal ou prévu.

Lorsque l’état du système est totalement conforme aux attentes, les graphiques du processus ne doivent pas attirer l’attention de l’opérateur sur ces conditions normales, afin de ne pas le surcharger d’informations. Les animations doivent être utilisées pour attirer le regard de l’opérateur et pas seulement pour produire un aspect graphique saisissant. Si les opérateurs sont distraits par le fonctionnement de pompes ou des dégradés de lumière, ils auront du mal à repérer une valeur de processus excédant les limites opérationnelles, auquel cas l’IHM ne leur permettra pas d’améliorer les capacités d’atteinte des objectifs économiques ou de fonctionnement sécurisé.

La couleur ne doit jamais être la seule méthode utilisée pour transmettre une valeur ou un état, mais elle reste un outil très efficace pour attirer l’attention de l’opérateur. Pour garantir une conception IHM optimale, il est essentiel de définir des standards de couleurs et de s’y conformer strictement.

Lors de la définition de standards de couleurs utilisées par les applications IHM, il est important d’éviter toute utilisation ambiguë des couleurs. Si une couleur a plusieurs significations, elle peut entraîner une confusion pour l’opérateur vis-à-vis des informations communiquées. Lors du choix des couleurs, le daltonisme, qui touche 8 % des hommes et 0,5 % des femmes, est une question capitale. Une méthode très efficace pour contourner ce problème est de varier la saturation des couleurs. Bien que le daltonisme affecte la teinte des couleurs perçues par l’opérateur, ce dernier est toujours capable de repérer les variations au niveau de la saturation des couleurs.

Lors du choix d’une palette de couleurs, une approche consiste à n’utiliser que des tons gris, sauf lorsque la situation à communiquer est anormale. Il est possible d’utiliser, en alternance, des couleurs de la même palette, comme on peut le voir à la fig. 12, mais il faut s’assurer que l’opérateur puisse distinguer facilement et sans ambiguïté un état normal d’un état d’alerte. Il n’existe aucune palette universelle de couleurs convenant à toutes les applications. Cependant, grâce à ces simples recommandations, la palette de couleurs sera efficace et évitera bon nombre d’erreurs.

(À suivre – Troisième partie et fin de cet article à paraître prochainement)

Wonderware Switzerland SA

1110 Morges

Tél.: 021 802 80 80

www.wonderware.ch

* Directeur de produits chez Wonderware

Des abonnements

Des abonnements