17 juillet 2013 |

La Revue POLYTECHNIQUE 04/2013 |

Entraînements et transmissions

Des sismomètres déployés au fond des océans

Les sismomètres de «fond de mer» sont utilisés plusieurs kilomètres sous le niveau de la mer. A de telles profondeurs, les instruments, n’étant pas reliés à la surface, fonctionnent pendant de longue période de façon autonome. L’entreprise FAULHABER a fourni une solution de positionnement des sysmomètres comportant deux moteurs pas à pas commandés par un microprocesseur, capable de fonctionner jusqu’à un an sans intervention extérieure.

Les géophysiciens utilisent des sismomètres pour surveiller les tremblements de terre, causés par le déplacement des plaques tectoniques dans l’écorce terrestre. Pour que ces instruments fonctionnent efficacement, ils doivent être mis à niveau avant leur utilisation. Si l’appareil est mis en œuvre sur terre, au sec, cette tâche est relativement facile. Mais pour les sismomètres, utilisés au fond des océans, à des milliers de mètres sous le niveau de la mer, la tâche est beaucoup plus compliquée. Pour simplifier la procédure, l’entreprise Nanometrics Inc., dont le siège social est à Kanata, dans l’Ontario au Canada, a associé des suspensions à cardan très perfectionnés et des microprocesseurs sophistiqués à des moteurs pas à pas fiables et performants de l’entreprise FAULHABER.

Dans une construction simplifiée, un sismomètre se compose d’un cadre, qui bouge avec la roche sur laquelle il se trouve, d’un pendule, qui agit pour l’essentiel comme une masse inerte, ainsi que d’un système électronique qui enregistre le déplacement entre ces deux composants. Les sismomètres de l’entreprise Nanometrics sont équipés de trois masses inertes placées le long d’axes orthogonaux, qui permettent à l’instrument d’effectuer des mesures tridimensionnelles.

Les sismomètres à large bande utilisent en règle générale une sorte de pendule inversé, où un ressort exerce la force de rappel à la place de la gravitation. Les pendules inversés ne se centrent pas tout seuls; ils doivent être équilibrés.

Plusieurs kilomètres sous le niveau de la mer

Les sismomètres de «fond de mer» sont utilisés plusieurs kilomètres sous le niveau de la mer. A une telle profondeur, il est pratiquement impossible d’employer des câbles. Les instruments alimentés par batterie fonctionnent donc en isolement total pendant la durée de l’expérience, parfois jusqu’à un an. Ensuite, ils sont ramenés en laboratoire pour analyse - et c’est là seulement que les utilisateurs découvrent si les instruments ont eu les performances souhaitées.

Les navires qui larguent puis récupèrent les sismomètres de «fond de mer» sont très coûteux. Il faut donc pouvoir être absolument certain que le capteur fonctionne parfaitement, à chaque utilisation. Mais la fiabilité n’est qu’une des exigences à respecter. Pour mettre en place un sismomètre, les chercheurs le fixent à un largueur lesté et le font descendre au fond de la mer. Cette opération peut durer des heures. Arrivé au fond de la mer, le sismomètre atterrit souvent sur un sol boueux, dans une topographie inconnue. C’est là que débute son orientation. Dans les grands fonds marins, les conditions thermiques sont généralement stables, mais l’inclinaison mécanique peut être à la fois extrême et dynamique. Le système de nivellement mécanique doit donc être en mesure d’orienter les capteurs, même si l’instrument a atterri la tête en bas au fond de la mer.

| En combinant une densité de couple élevée et une grande précision de mouvement, des moteurs pas à pas compacts assurent l’orientation des instruments à 360°. |

Un système orientant la plate-forme comme un seul élément

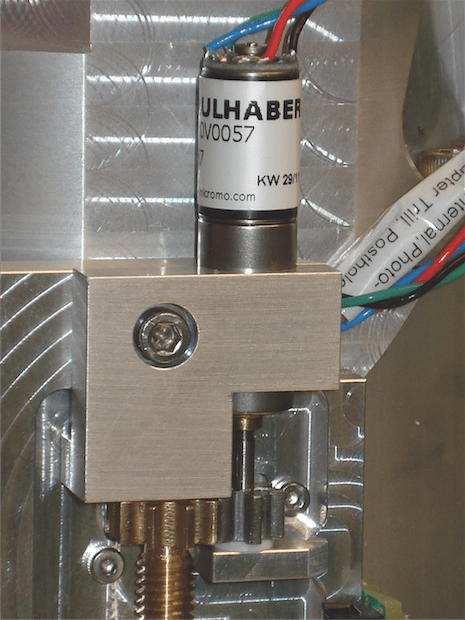

Les trois axes du Trillium Compact OBS (instrument pour fonds marins) et du Compact All-Terrain (instrument pour sol sec) sont fixés les uns aux autres de manière rigide, de sorte que le système oriente la plate-forme comme un seul élément. Pour assurer une multitude de réglages, l’entreprise Nanometrics a installé les sismomètres dans une suspension à cadran motorisée. Le cadre intérieur fait pivoter l’instrument autour de son axe. Le cadre extérieur le fait pivoter par rapport au boîtier. Des accéléromètres placés sur le sismomètre et sur le boîtier déterminent le degré d’inclinaison. Ensuite, le microprocesseur donne au moteur les ordres nécessaires pour adopter la position requise. En vingt minutes, le système est parfaitement orienté.

Le mécanisme de positionnement a besoin de couple pour équilibrer la masse utile de l’instrument. La manière la plus simple de produire du couple est de choisir un moteur plus gros, ou alors une combinaison avec un réducteur approprié. L’équipe d’ingénieurs était toutefois confrontée à des contraintes d’encombrement dues à la conception de l’instrument. Cependant, il n’était pas question d’utiliser un moteur plus puisant. Un plus gros instrument nécessiterait un largueur plus important pour son transport au fond de la mer, ce qui aurait généré un poids supérieur et des coûts plus élevés. L’équipe avait besoin de moteurs robustes, fiables et compacts, ayant une densité de couple élevée: l’entreprise FAULHABER a pu lui fournir la solution.

L’instrument comporte deux moteurs pas à pas commandés par un microprocesseur. L’algorithme d’orientation utilise les données de l’accéléromètre pour calculer les mouvements du moteur nécessaires au positionnement. C’est toutefois le sismomètre qui contrôle, le résultat final de l’orientation. Utiliser un moteur pas à pas pour exécuter les mouvements présente un avantage décisif: la fiabilité.

Une accélération et une simplification de l’assemblage

Le transfert du mouvement du moteur au sismomètre sur cardan s’effectue à l’aide d’un réducteur à vis sans fin, d’une construction compacte et robuste. De plus, celui-ci assure la stabilité, y compris en cas de chocs et de vibrations. Le réducteur à vis sans fin n’a, par exemple, qu’un seul sens de rotation, ce qui protège la charge de transmission. L’équipe de concepteurs devait raccorder le réducteur à vis sans fin et la tête motrice. Elle a envisagé de visser les deux éléments au moyen d’une vis de réglage, mais l’arbre du moteur a un diamètre de seulement 2 mm. Pour cette raison, la fixation du réducteur à l’arbre n’était pas assez fiable pour les chercheurs. Avec le spécialiste d’applications MICROMO, les ingénieurs ont conçu un moyen de souder un étage de boîte directement sur l’arbre de sortie du réducteur. L’utilisation de moteurs équipés d’un étage de boîte directement intégré accélère et simplifie le processus d’assemblage pour l’entreprise Nanometrics.

FAULHABER MINIMOTOR SA

6980 Croglio

Tél.: 091 611 31 00

www.faulhaber.com

Des abonnements

Des abonnements