Empilage double profondeur assisté par capteur

Les fourches télescopiques hydrauliques sont utilisées pour empiler des charges palettisées en double profondeur sur une étagère, sur un camion ou sur un wagon, qu’il suffit d’ouvrir d’un seul côté. Il en résulte des possibilités de chargement plus rapides et une vitesse de chargement plus élevée. En outre, la sécurité est accrue et les dommages causés par le transport sont réduits.

Quiconque a déjà conduit un chariot élévateur à fourche télescopique connaît le défi que représente la manutention de différentes marchandises. Même un chauffeur expérimenté doit toujours se poser de nombreuses questions. Où se situe la pointe de la fourche ? Les marchandises transportées peuvent-elles être déplacées plus loin dans l’étagère ou sont-elles déjà trop éloignées ? Est-il possible de lever la fourche sans endommager d’autres marchandises, ou faut-il sortir davantage sa pointe ? Cela devient particulièrement difficile à grande hauteur ou lorsque la visibilité sur le chargement est réduite. Un capteur surveille la longueur de la fourche Les nouvelles fourches télescopiques de la série T180CT, dotée d’une détection de profondeur, de la société Kaup, basée à Aschaffenburg, en Bavière, l’un des principaux fabricants mondiaux d’accessoires pour chariots élévateurs, montrent que cela peut être fait aisément et avec sécurité. Un capteur surveille en permanence la longueur de la fourche, y compris lorsque la visibilité est réduite. Gerald Schmitt, directeur du marketing chez Kaup, déclare : « Le cariste se trouve maintenant dans une position plus confortable.

Un écran tactile couleur installé dans le cockpit indique la longueur de fourche, au millimètre près, ce qui lui permet de manipuler de manière optimale le chariot élévateur. » La nouvelle fourche télescopique ne pèse guère plus qu’un modèle standard. Équipés d’une synchronisation forcée hydraulique, ses patins peuvent être sortis et rentrés en continu. L’unité rapportée est alimentée en huile par le système hydraulique du chariot élévateur, grâce à une fonction supplémentaire. Les raccords hydrauliques facilement accessibles à l’arrière de la fourche, simplifient le montage et le démontage des fourches télescopiques.

Un système de mesure de déplacement à codage magnétique

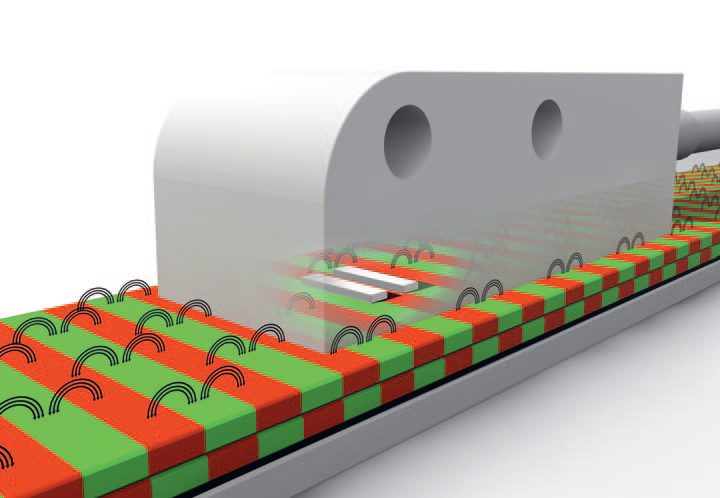

Comment la détection de profondeur fonctionne-t-elle ? Dans chacune des deux fourches, deux tubes carrés se déplacent l’un contre l’autre. Le capteur enregistre en permanence les positions relatives des deux tubes l’un par rapport à l’autre, puis ces positions sont affichées. Le décalage latéral et le jeu des deux tubes représentent un défi. Produire des résultats de mesure précis dans ces conditions nécessite une solution spéciale, comme le système de mesure de déplacement incrémental à codage magnétique BMLS2C de Balluff. Rapide et précis, il permet également d’avoir de grandes distances de lecture et des tolérances mécaniques plus importantes. Avec ses dimensions de 10 x 25 x 35 mm, il trouve sa place dans des espaces restreints, toute l’électronique étant intégrée dans le boîtier du capteur.

Une mesure précise sans contact

Ce système se compose d’une tête de capteur, d’une bande à codage magnétique, ainsi que d’une bande de plastique avec des pôles nord et sud magnétiques alternés, en matériau ferritique. Dans la fourche télescopique, la bande magnétique est située à l’extérieur du tube carré intérieur, tandis que la contrepartie, la tête du capteur, est située à l’opposé, à l’intérieur du tube carré extérieur. Lorsque la fourche télescopique est actionnée, la tête du capteur glisse sans contact sur la bande magnétique, à une distance d’au moins 5 mm, après s’être approchée de la position de référence. En comptant les périodes magnétiques, qui sont émises sous la forme d’un signal rectangulaire numérique, on peut alors déterminer avec précision la distance parcourue dans les deux directions. La résolution librement configurable va de 10 à 2500 μm, à une vitesse de déplacement allant jusqu’à 10 m/s, ce qui dépasse largement les exigences pratiques d’une fourche télescopique. Les résultats de la mesure sont disponibles en temps réel, sur l’écran tactile. Comme ce système de mesure fonctionne de manière magnétique, il est insensible à l’encrassement, par l’huile ou la poussière, par exemple, ce qui le destine à une utilisation dans des environnements industriels difficiles. « Même si certaines saletés se sont déposées au cours d’un fonctionnement de longue durée, aucune mesure incorrecte n’est à redouter. Les fourches fonctionnent sans problème, affirment nos clients », déclare Gerald Schmitt.

Le télescopage avec visibilité

Le conducteur du chariot élévateur peut choisir entre deux modes de fonctionnement. Dans le premier, il voit les résultats des mesures – c’est-à-dire la longueur de la fourche – affichés en millimètres sur un écran tactile couleur. Dans le second, il peut librement programmer trois longueurs de fourches, par exemple 1400, 1600 ou 1800 mm, et les sélectionner via une commande tactile. L’affichage de la longueur de la fourche s’adapte à la longueur présélectionnée lors du télescopage. Deux flèches clignotantes indiquent la direction dans laquelle le mouvement télescopique doit avoir lieu. Lorsque la longueur requise de la fourche est atteinte, un changement de couleur des flèches de direction, du vert au rouge, l’indique et les deux flèches clignotent. Gerald Schmitt explique : « En particulier lorsqu’il manipule des palettes à une grande hauteur ou dans des conditions de mauvaise visibilité, le cariste n’a plus à se fier uniquement à son intuition et à son expérience ; il voit exactement l’état des fourches et peut naviguer plus rapidement et de manière plus sûre qu’auparavant. Les erreurs et les pannes peuvent également être minimisées. »

Une bande magnétique à confectionner

Ce nouveau système présente un autre avantage lors de l’assemblage de nouvelles fourches télescopiques. Alors que les autres dispositifs de mesure de

déplacement doivent généralement être commandés à la bonne longueur pour l’application requise, on peut acheter la bande magnétique sur un rouleau et

la confectionner directement sur place. Gerald Schmitt ajoute : « Il suffit à nos monteurs de la couper à la bonne longueur, de la coller sur le tube carré de

la fourche télescopique et de la recouvrir d’une bande d’acier pour la protéger des dommages. Les systèmes de mesure de déplacement à codage magnétique

de Balluff offrent ici une grande souplesse et contribuent à simplifier la gestion des stocks. » Fonctionnant sans contact et donc sans usure, les systèmes de mesure linéaire à bande à codage magnétique ont une durée de vie presque illimitée, pratiquement égale à celle de la fourche télescopique.

À propos de Balluff

Fondée en 1921 à Neuhausen auf den Fildern, dans le Bade-Wurtemberg, la société Balluff, forte de ses 4000 employés, est un spécialiste mondial de l’automatisation industrielle. La quatrième génération de cette entreprise familiale propose un portefeuille complet de solutions haut de gamme composées de capteurs, de systèmes d’identification, de réseaux et de logiciels. Disposant de sites de vente, de production et de développement dans le monde entier, elle est représentée par 38 filiales et agences dans 68 pays.

Des abonnements

Des abonnements