05 octobre 2016 |

La Revue POLYTECHNIQUE 08/2016 |

Productique

En route vers Industrie 4.0

Industrie 4.0 est basé sur des systèmes et des machines connectés en réseau, avec pour objectifs une automatisation optimisée en termes de masse et de coûts, ainsi qu’une flexibilité maximale jusqu’à la taille de lot 1, en équilibrant et en associant ces deux exigences. En langage clair, il s’agit de fabriquer des produits unitaires de façon efficace et en un minimum de temps.

Le projet démarré dès 2010 concernant la modernisation complète de la production au sein de SMS Group à Mönchengladbach, en Rhénanie-du-Nord-Westphalie, constitue une étape essentielle vers Industrie 4.0. À cette fin, l’identification d’outils à l’aide de la solution Tool-ID proposée par Balluff est un composant clé.

Des cycles de vie des produits de plus en plus courts, ainsi qu’une individualisation croissante des clients sont les grands défis, auxquels il s’agit de faire face au sein des processus de production au moyen de la quatrième révolution industrielle. Ainsi, il faut que les installations de production et les machines soient plus rapidement disponibles, afin de pouvoir s’adapter rapidement aux exigences changeantes relatives aux produits finis.

«Pour nous en tant que constructeurs d’installations et de machines à l’échelon international, l’un des défis majeurs consiste à réduire de manière significative les temps de cycle et les délais de livraison», explique Alexander Goebels de SMS Group, responsable de la planification de la production au sein de l’usine de Mönchengladbach. Il résume ainsi l’un des objectifs centraux visant une modernisation en profondeur de la production, entamée depuis 2010. «Nous procédons par un grand nombre de petites et grandes étapes pour nous rapprocher d’Industrie 4.0».

L’une de ces étapes est la flexibilité accrue dans la fabrication interne, autrement dit la planification de la production en vue d’une affectation souple des machines. La gestion globale basée sur la solution d’identification d’outils Tool-ID est dans cette optique, un composant clé au sein du nouveau concept d’organisation et d’automatisation. «En outre, notre gestion d’outils sans les supports de données RFID n’est de nos jours ni économiquement acceptable, ni imaginable pour des raisons de sécurité des procédés, si l’on considère la prévention des erreurs telles que les affectations incorrectes, les fautes de frappe lors de la saisie des paramètres d’outil, etc.», ajoute Judith Schmitt, responsable de la fabrication mécanique.

Des investissements pour une fabrication ultramoderne

SMS a lancé, depuis longtemps, le projet stratégique pour la modernisation en profondeur de la production, bien avant que le terme d’Industrie 4.0 ne soit porté à la connaissance du public. L’objectif est l’amélioration durable de la productivité et la réduction des délais de livraison, ainsi que la préservation à long terme des emplois sur le site de Mönchengladbach. Le projet représente un volume d’investissement de plus de 60 millions d’euros.

Outre la modernisation de l’infrastructure, plus de la moitié de cette somme a été investie dans un parc ultramoderne de machines-outils, destinées à la fabrication de composants d’installation pour le département de la construction mécanique lourde de SMS. En trois ans, toutes les machines ont été remplacées, parallèlement au fonctionnement en cours, et un nouveau parc de grandes machines a été installé.

Toutes sortes de pièces complexes en acier et en acier trempé, d’un poids allant jusqu’à 200 t, sont aujourd’hui fabriquées sur les aléseuses, une aléseuse double avec deux montants mobiles et des tables multiples combinables, les machines à portique, les tours carrousels et les tours à banc plat dont la course d’usinage va jusqu’à 21 m. Il s’agit généralement de pièces unitaires ou tout au plus de très petites séries, jusqu’à dix pièces, qui sont souvent usinées pendant plusieurs heures, voire même plusieurs semaines, de façon ininterrompue sur une machine.

«Toutes les machines sont intégrées via le système de gestion d’outils et de données de production Exapt, dans une organisation d’environnement cohérente, avec une programmation CN centralisée et des stations PC décentralisées pour la saisie des données de production et la simulation des programmes d’usinage», explique Judith Schmitt. Par ailleurs, un système de contrôle de fabrication maître détermine le taux d’utilisation optimal des machines. Le système global comprend également un dispositif central de préréglage des outils, à partir duquel toutes les machines sont approvisionnées.

Un approvisionnement en outils entièrement automatique

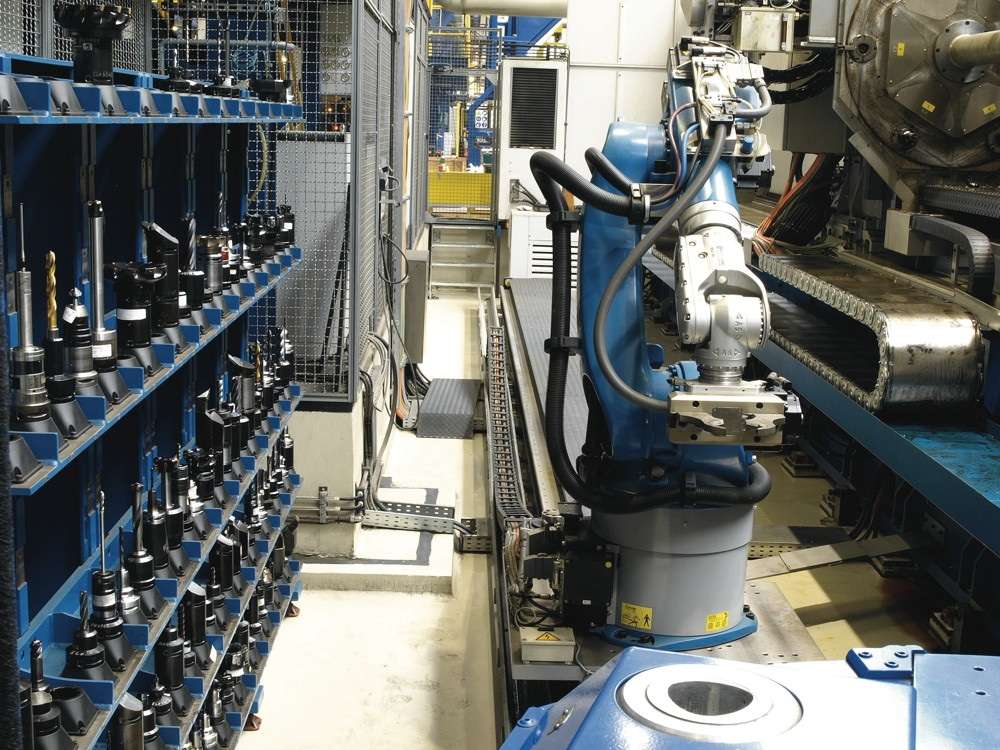

L’approvisionnement en outils des machines d’usinage s’effectue, pour l’essentiel, de façon entièrement automatique, comme au cœur de la fabrication avec quatre centres d’usinage et des magasins à hauts rayonnages pour l’automatisation des palettes porte-pièces, par exemple.

Dans ce département de production, la durée d’usinage des pièces est en moyenne de deux heures par serrage, en utilisant souvent 70 à 80 outils différents», ajoute Alexander Goebels. Le système de navette intégré dans le magasin à hauts rayonnages, destiné à l’approvisionnement en outils entièrement automatique des centres d’usinage, constitue un véritable point fort. Les outils préparés sont transportés par une navette vers les étagères intermédiaires situées sur les centres d’usinage. De là, une deuxième navette prend en charge les différents outils et les achemine de façon synchronisée au mouvement en cours de la machine à montant mobile, si bien que le dispositif de manutention peut prendre en charge les outils quasiment «à la volée» pendant le temps de travail principal. La restitution des outils s’effectue de la même manière. Ainsi, d’après Alexander Goebels, dans ce seul département, ce sont toujours un millier d’outils qui sont actifs, en plus des 120 emplacements de magasin dans chacune des quatre machines.

Des têtes de lecture/écriture RFID indispensables

«Dans toute l’usine, nous gérons quelque 10’000 outils de technologies et géométries différentes qui, selon les besoins, sont présents une seule ou plusieurs fois», déclare Peter Sosnitzka, responsable du préréglage des outils.

Dans son département, tous les composants d’outil sont mis à disposition et tous les outils sont préparés globalement. Lors du mesurage, les paramètres d’outil importants sont transmis à l’intérieur du porte-outil, directement et sans contact, aux supports de données RFID de Balluff. Simultanément, les données sont transmises au système de gestion Exapt, qui couvre l’entière chaîne de processus, de l’acquisition des outils à l’utilisation en production, en passant par la gestion. Le système veille à la cohérence des processus, à une meilleure transparence et, par conséquent, à une amélioration de l’efficacité au sein de la production.

Le système Tool-ID garantit, en outre, que toutes les données d’outils nécessaires soient disponibles sur chaque lieu d’utilisation, y compris les données relatives aux temps d’immobilisation enregistrés dans les machines, de façon correcte et dans un état toujours actuel. Cette fiabilité et la transmission de données électronique, sans erreurs, via les appareils de lecture/écriture RFID, vers l’ensemble des points de transfert ou des machines, prennent une importance particulière dans les départements de la production où les outils sont transférés manuellement. Ceci peut être réalisé dans les magasins d’outils de machines ou dans des systèmes de magasin associés, dans lesquels des robots industriels supplémentaires manipulent les outils.

L’objectif du projet est atteint

«La modernisation de l’infrastructure, ainsi que la mise au point et le démarrage des nouvelles machines dans la production existante et tournant à plein, furent l’un des défis majeurs pendant l’intégralité de la phase du projet», résume Wilhelm Plasswilm, contremaître du département de maintenance électrique au sein de l’usine SMS de Mönchengladbach.

Pendant ce temps, il a fallu travailler pendant un court instant avec la gestion d’outils manuelle. «Nous avons eu besoin, à cette fin, de plus du triple du temps de travail normal», se rappelle Judith Schmitt. Mais outre l’économie de temps et la flexibilité accrue, ce qu’elle apprécie encore plus, c’est la sécurité apportée par l’affectation univoque des données à chaque outil sur le support de données RFID monté à demeure, ainsi que la transmission sans erreurs des paramètres lors du changement d’outil.

«Rien que la plus petite faute de frappe peut avoir des conséquences fatales, pouvant aller jusqu’à la collision», déclare Judith Schmitt, qui n’ose repenser aux temps d’immobilisation des machines, et encore moins aux éventuels endommagements des composants coûteux. L’utilisation optimale de la durée de vie des outils est un autre avantage important de la solution Tool-ID proposée par Balluff. Même si, chez SMS, le potentiel d’économie qui en résulte n’est pas chiffré de façon explicite, des contrôles continus et l’enregistrement des durées de service sur les supports de données permettent de garantir un réaffûtage en temps opportun, un remplacement à temps des plaquettes amovibles ou des outils, empêchant ainsi une élimination prématurée. Il en résulte une réduction des coûts d’outillage et l’optimisation des stocks par rapport aux besoins. En fin de compte, ce sont toute une série de raisons pour lesquelles la solution Tool-ID est utilisée dans toutes les usines de SMS Group. «Ce système d’identification d’outils contribue à maints égards à l’amélioration durable de la productivité et à la réduction des délais de livraison», résume Alexander Goebels, qui considère, au vu de la division par deux des délais de livraison, que les objectifs du projet de modernisation chez SMS à Mönchengladbach sont globalement atteints.

|

SMS Group en bref

SMS Group est l’un des fournisseurs leader mondiaux dans le domaine des installations, machines et services dans l’intégralité de la chaîne de valeur métallurgique. Ses domaines d’activité s’étendent des installations de coulée continue et des laminoirs, aux installations destinées aux industries de l’acier, des tubes et de la forge. SMS Group est un groupe d’entreprises agissant au plan international dans la construction d’installations technologiques et de machines destinées à l’industrie de l’acier et des métaux non ferreux. Il fait partie de la société SMS Holding GmbH. Plus de 14’000 collaboratrices et collaborateurs réalisent, dans le monde entier, un chiffre d’affaires d’environ 3,4 milliards d’euros.

|

Balluff Sensortechnik AG

8953 Dietikon

Tél.: 043 322 32 40

www.balluff.ch

SMS Group GmbH

D-41069 Mönchengladbach

Tél.: +49 2161 3500

www.sms-group.com

Des abonnements

Des abonnements