29 avril 2015 |

La Revue POLYTECHNIQUE 02/2015 |

Entraînement

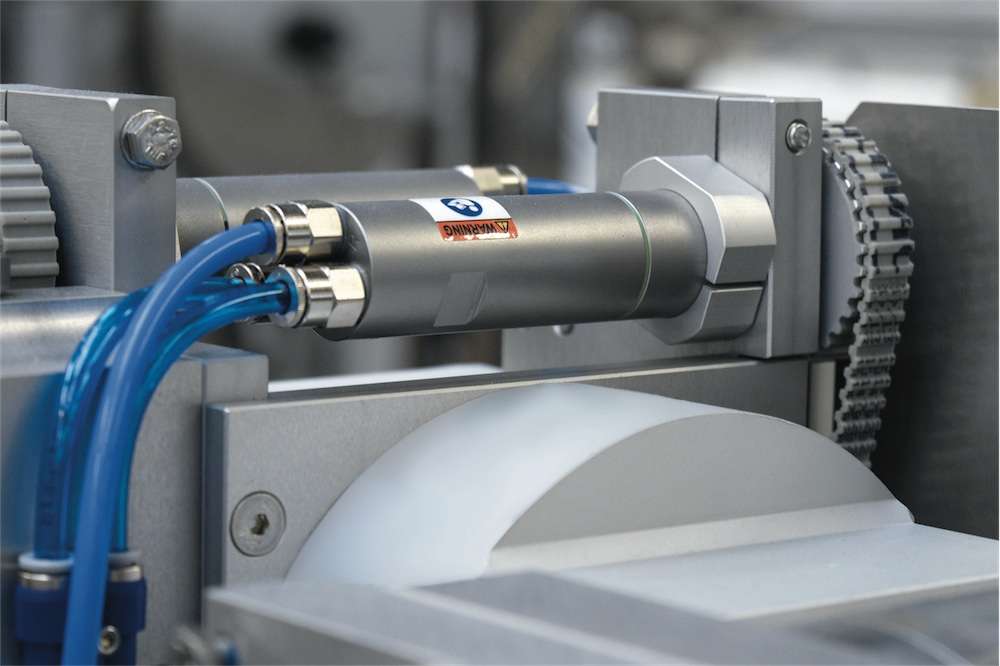

Entraînement par moteur pneumatique

Le moteur pneumatique constitue un système d’entraînement idéal pour les processus d’enroulement. En effet, la modification du débit d’air ou de la pression d’exploitation permet une adaptation continue du régime.

Les systèmes d’enroulement sont utilisés dans de nombreux processus de production: en amont pour les dévidoirs, en aval, après l’opération, pour les bobinoirs qui enroulent des matériaux en continu sur des spirales, des bobines, des rouleaux, des torches ou des balles. Dans l’un des exemples décrits dans le cadre de cet article, il est par exemple question d’une gamme de matériaux à enrouler qui concerne du papier brut d’une largeur maximum de dix mètres, présenté sous la forme de film mince d’une épaisseur de 6 µm ou encore des filaments de fibre de carbone ayant une faible élasticité mais une résistance à la traction extrême.

Exigences variées en fonction des applications

Chaque matériau à enrouler a des exigences différentes quant à l’enroulement en raison de ses propriétés intrinsèques telles que son état de surface, la dureté, la résistance à la traction, l’homogénéité, le profil en coupe transversale ou la densité. Les bandes de papier, par exemple, sont bobinées sur un rouleau d’environ deux mètres de diamètre à une vitesse élevée pouvant atteindre 2000 m/min. Les films sont des matériaux sensibles qui doivent être enroulés ou déroulés de façon très précise. En revanche, l’enroulement de métaux génère des inerties importantes lesquelles à leur tour influencent la dynamique des processus d’enroulement. Les moteurs pneumatiques, qui constituent des systèmes d’entraînement sûrs et robustes, représentent une solution intéressante en matière d’enroulement.

Caractéristiques d’un moteur pneumatique

Le moteur pneumatique à palettes est constitué d’un rotor qui tourne dans le stator de manière excentrique dans un alésage décalé. Les lamelles du rotor sont repoussées par la force centrifuge contre la paroi du stator et forment ainsi les caissons. Dans ces caissons, l’air comprimé s’étend et l’énergie de pression est transformée en énergie cinétique, engendrant la rotation du rotor.

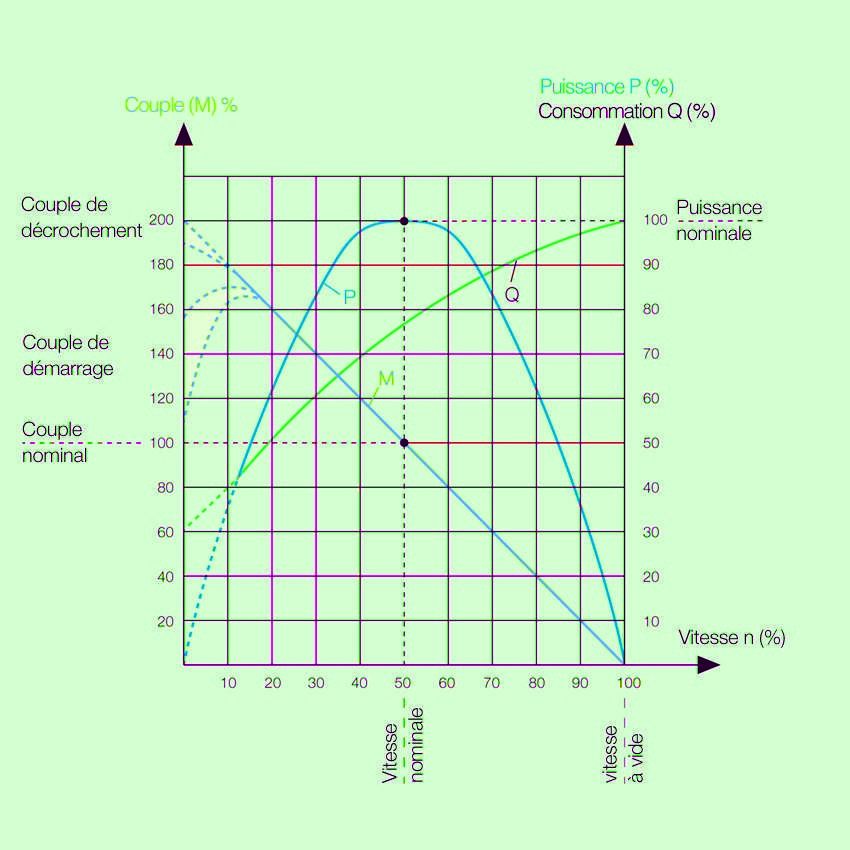

Les moteurs pneumatiques se caractérisent par le fait que le régime s’adapte automatiquement aux variations de charge. En l’absence totale de charge, le moteur pneumatique tourne évidemment à vide. Une petite charge, donc un couple à bas régime sur l’axe du moteur, entraîne un régime de fonctionnement proche du ralenti. Le régime de fonctionnement diminue dès lors que le couple augmente. Le moteur pneumatique atteint sa puissance maximale à 50 % du ralenti. «Il s’agit également de la plage de fonctionnement optimale du moteur pneumatique. Entre 40 % et 50 % du ralenti, le moteur pneumatique fonctionne de manière particulièrement économique. C’est un critère auquel nous prêtons particulièrement attention lors de la conception des moteurs», explique Dagmar Dübbelde, chef de produit des moteurs pneumatiques de Deprag.

Il peut être sollicité jusqu’à l’arrêt complet

En outre, le moteur pneumatique peut, à la différence du moteur électrique, être sollicité jusqu’à l’arrêt complet, par exemple en raison d’un excès de charge. Aussitôt que la charge diminue, il reprend son activité. En ce qui concerne les caractéristiques, il existe un autre avantage des moteurs pneumatiques par rapport aux moteurs électriques: alors que ces derniers consomment la majorité de leur énergie à couple maximal (couple de décrochage), les besoins en énergie (consommation d’air) des moteurs pneumatiques diminuent avec l’augmentation de couple. Enfin, l’air comprimé est un porteur d’énergie sûr. Tout risque et court-circuit au contact d’installations électriques ou de l’électricité sont exclus.

L’entreprise Deprag Schulz GmbH & CO sise à Amberg (Allemagne) se positionne dans ce secteur en tant que partenaire en matière de moteurs et d’outils pneumatiques, proposant des entraînements pneumatiques ainsi que des moteurs pneumatiques à palettes, des turbines et des moteurs à pignons, pour toutes sortes d’applications. L’entreprise adapte le couple et le régime de fonctionnement de ses moteurs pneumatiques robustes et efficaces à chaque application et en particulier aux systèmes d’enroulement.

Adaptation du moteur pneumatique à palettes au couple maximal

Deux facteurs sont essentiels dans la conception du moteur: la vitesse d’enroulement souhaitée et le couple maximal. Pour calculer le couple maximal, le diamètre maximal du rouleau, à savoir le rouleau entièrement bobiné, est pris en compte. La vitesse d’enroulement doit également être assurée dans l’état complétement enroulé. Cependant, si le rouleau est partiellement rempli, son diamètre diminue et le moteur effectue automatiquement l’enroulement plus rapidement, afin de maintenir une vitesse linéaire constante de la feuille à enrouler. Le régime de fonctionnement s’adapte à la charge (à la réduction du couple). Si le moteur tourne trop vite, ce régime est réglable en continu à la fois par le changement du débit d’air, la pression de fonctionnement, ou une combinaison des deux.

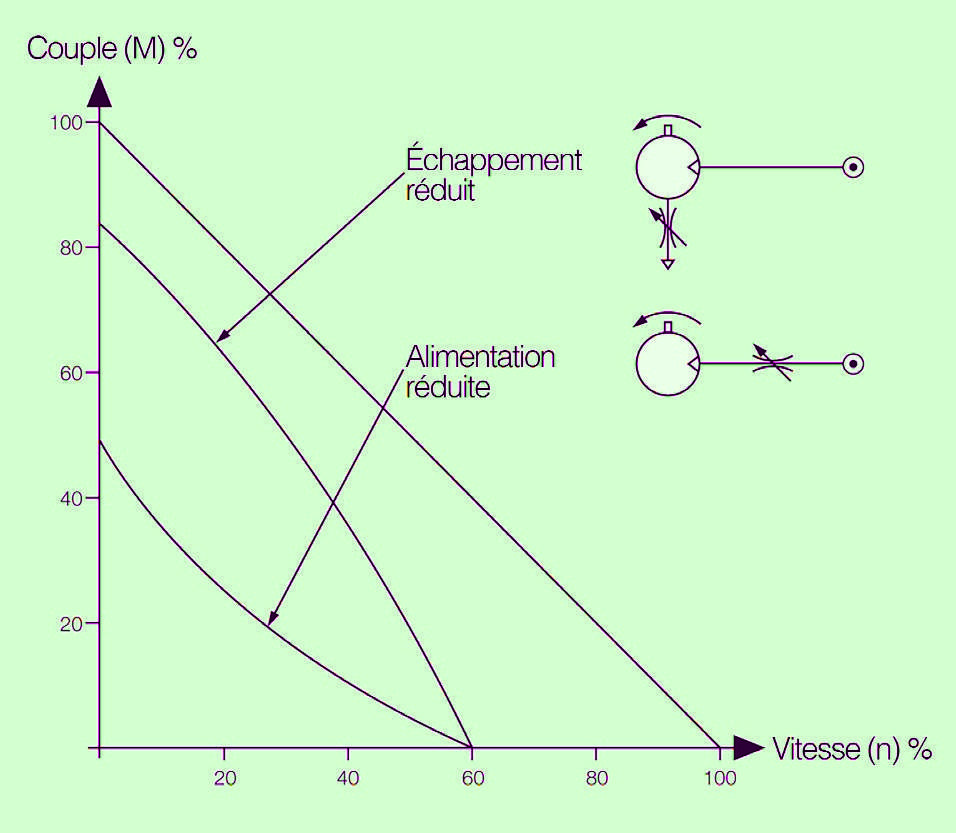

Contrôle du régime par le débit d’air

En contrôlant le débit d’air, le régime peut être réduit facilement et de manière souple. Il existe, selon les cas d’application, deux options: la réduction de l’alimentation en air ou la réduction de l’échappement. En réduisant l’alimentation en air, le régime du moteur s’abaisse sans diminuer la puissance ou le couple du moteur pneumatique de manière significative. Un volet obturateur retient l’air évacué, créant ainsi une pression dynamique ou une contre-pression, ce qui réduit le régime.

Si l’on souhaite en revanche diminuer la puissance ou le couple en même temps que le régime du moteur pneumatique, il est conseillé de réduire l’alimentation d’air. Garder le matériau continuellement sous tension permanente lors de l’enroulement peut représenter un défi, surtout dans le cas de matériaux en feuilles minces et fragiles. Dans ce cas, le moteur doit être alimenté de façon continue en air comprimé afin de maintenir la tension dans les limites prescrites par le processus. Pour réduire la consommation d’air, il fonctionne avec une pression de service moindre, par réduction de l’alimentation en air, tout en étant économique, conformément aux exigences.

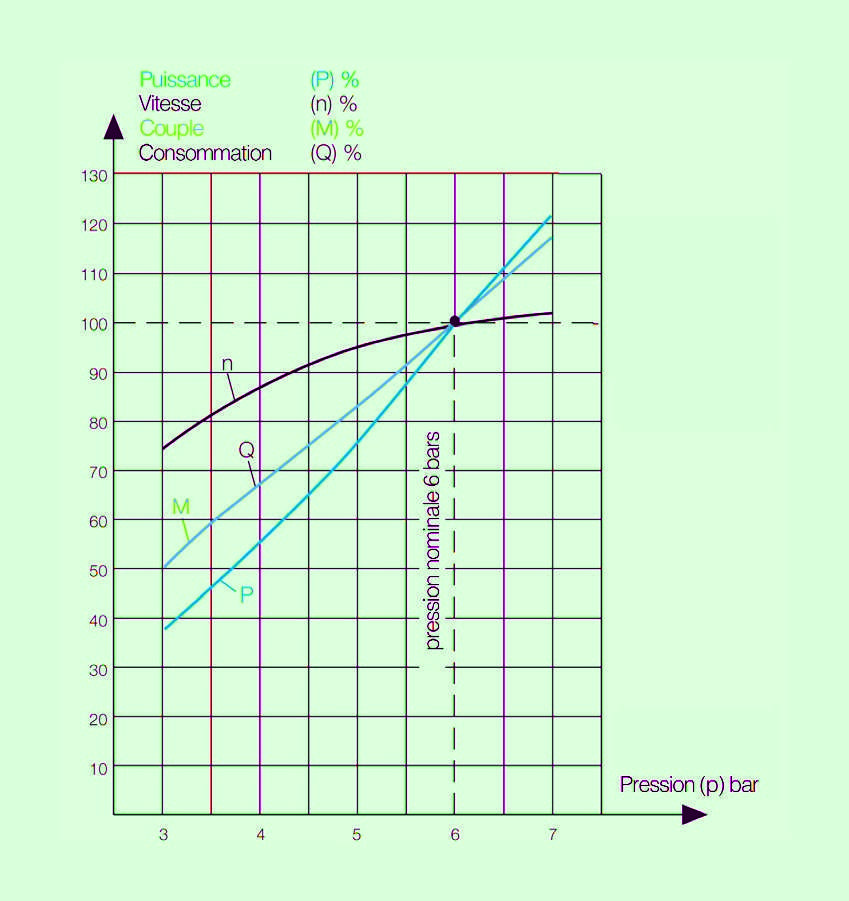

Contrôler le régime par le biais de la pression de fonctionnement

En dehors de la régulation du débit d’air, le régime peut également être réduit par la pression de fonctionnement. Les caractéristiques techniques des systèmes d’entraînement pneumatiques de Deprag ont été établies sur la base d’une pression standard de 6 bar. Chaque moteur pneumatique peut fonctionner à volonté entre 4 bar et 6,3 bar, afin de régler le régime et le couple. Une réduction de la pression de fonctionnement peut toujours être utile lorsque le moteur pneumatique s’avère trop puissant pour le matériau à enrouler (par exemple du papier ou du film mince). Un moteur trop «puissant» peut entraîner la déchirure du matériau lors de l’enroulement. Grâce à la réduction de d’alimentation d’air, la puissance du moteur peut être diminuée de façon à éviter toute déchirure. La réduction de la pression de fonctionnement de 1 bar entraîne une réduction du couple de 17 %. Pour 4 bar, le couple est réduit de 33 %.

Il se peut que lors d’un enroulement, le moteur pneumatique qui fonctionne à 4 bar s’avère être malgré tout encore trop puissant pour le rouleau qui se vide. Pour exploiter davantage la plage de couple du moteur pneumatique, Deprag offre la possibilité d’équiper le moteur avec des palettes sur ressorts plats, appelées «à démarrage forcé». A l’aide de ces palettes sur ressorts, il est possible de faire fonctionner le moteur pneumatique même avec une pression de fonctionnement inférieure à 1 bar. La chef de produit Dagmar Dübbelde l’explique de cette façon: «Lorsque vous démarrez un moteur pneumatique, les palettes doivent en premier lieu être plaquées vers l’extérieur au moyen de la force centrifuge pour former les caissons. Ceci prend une fraction de seconde. Avec les palettes sur ressorts, c’est-à-dire, des palettes qui sont plaquées contre la paroi du cylindre de rotor par des ressorts, les caissons se forment instantanément. La plage de réglage de la puissance du moteur (de 0 W à la puissance maximale) peut presque être entièrement exploitée. Ce sont des conditions idéales pour un système d’enroulement».

Pour une utilisation en tant que système d’enroulement, le moteur pneumatique offre encore bien d’autres avantages. Par exemple, la densité de puissance du moteur pneumatique est très élevée. En outre, un moteur pneumatique ne requiert qu’un tiers du volume et un tiers de la masse d’un moteur électrique de capacité équivalente.

Conforme à l’agro-alimentaire et anti-explosions

Pour une utilisation dans l’industrie alimentaire, par exemple pour les lignes d’emballage, les moteurs pneumatiques doivent résister aux produits d’entretien et à la vapeur. Les moteurs pneumatiques de Deprag Advanced Line, réalisés avec des composants externes en acier inoxydable, sont étanches et ne nécessitent pas de protection spéciale. L’étanchéité d’un moteur pneumatique est si bonne qu’il peut être utilisé en mode immergé. Ces moteurs pneumatiques peuvent fonctionner sans huile, c’est-à-dire avec une alimentation en air non lubrifié. Pour la lubrification des réducteurs de vitesse à engrenages planétaires, il est fait usage d’une huile USDA-H1 conforme aux spécifications pour l’industrie de l’agro-alimentaire.

Les moteurs pneumatiques, qu’il s’agisse de la gamme Basic Line ou Advanced Line, sont par ailleurs conformes aux normes ATEX et ainsi homologués pour une utilisation en milieu déflagrant. Leur mode de fonctionnement permet ainsi de les utiliser dans des conditions extrêmes, puisque la détente de l’air réduit la chaleur dégagée par frottement. Ainsi, le moteur pneumatique sous charge reste froid et évite les risques de surchauffe ou de combustion des gaz. La surpression interne empêche également la pénétration de poussière et de saleté.

En outre, les moteurs pneumatiques, s’ils sont équipés de palettes appropriées, peuvent même être stérilisés par la vapeur, ce qui représente un avantage pour l’utilisation en technique médicale. Ces entraînements robustes sont adaptés à d’autres conditions environnementales critiques telles que la chaleur, les vibrations et la poussière.

AxNum AG

2504 Bienne

Tél.: 032 343 30 60

www.axnum.ch

Des abonnements

Des abonnements