28 février 2013 |

La Revue POLYTECHNIQUE 11/2012 |

Traitement de surfaces

Faciliter le nettoyage efficace des équipements

Les procédures de conception et de nettoyage des équipements affectent l’efficacité de la stérilisation et du nettoyage. Pour ce faire, cet article propose un test de nettoyage d’un réservoir intégrant deux dispositifs de lavage, afin d’étudier l’influence des paramètres TACT (temps, action, chimie et température). Il présente également les erreurs de conception qui influencent ceux-ci.

La stérilisation ou la désinfection ont généralement pour objectif d’éliminer les bactéries d’un système. Le nettoyage des équipements permet également d’éliminer les résidus générés par le lot précédent; le système est ensuite rincé afin d’éliminer les liquides de nettoyage. Afin de garantir l’efficacité de la stérilisation et du nettoyage, il ne suffit pas de développer les procédures appropriées. Le choix d’un équipement de fabrication adapté permet également d’améliorer la rentabilité, ainsi que la sécurité du patient.

Les facteurs déterminant le choix de l’équipement

L’équipement sélectionné doit minimiser le risque de contamination suite à un contact inapproprié entre le produit et les surfaces. Les machines ne doivent pas générer de particules ou de poussières dans l’environnement, ni constituer un risque de contamination pour le produit, du fait de l’huile et des autres substances requises pour leur fonctionnement. Si l’opérateur ne peut obtenir un contact adéquat avec les surfaces de l’équipement, il ne pourra tout simplement pas les nettoyer. Afin de faciliter un nettoyage efficace de l’équipement, sa conception doit tenir compte de ce principe.

Le cercle temps, action, chimie et température (TACT), initialement créés par Sinner en 1960, démontrent l’impact de ces paramètres au niveau du nettoyage de la surface de l’équipement (figure 1). Ce cercle montre dans quelle mesure le facteur temps, associé à au moins un autre de ces paramètres, permet d’éliminer les résidus d’une surface. L’augmentation d’un paramètre peut s’associer à la diminution des autres.

Plonger vos mains graisseuses dans l’eau ne permettra pas de les nettoyer, par exemple. Les plonger dans de l’eau savonneuse permettra de les nettoyer, mais après un temps prolongé. Augmenter la température de l’eau savonneuse, toutefois, permettra de nettoyer vos mains plus rapidement. Et frotter vos mains, l’une contre l’autre, augmentera encore la vitesse de nettoyage. Les résidus et la surface en contact avec le produit déterminent l’intensité, ou l’impact, requis par le processus de nettoyage. Le choix du type de produits chimiques le mieux adapté et de la température appropriée dépend des résidus à traiter. Une action de surface intensive augmente l’efficacité des produits chimiques et de la température; elle permet donc de réduire ces paramètres, ainsi que le temps de nettoyage.

L’action étant souvent directement associée à la conception de l’équipement, le choix d’un équipement approprié permet à la fois de limiter les coûts et d’augmenter la capacité de nettoyage d’un système.

L’action de nettoyage de la surface de l’équipement est obtenue en appliquant des liquides de nettoyage à vitesse ou débit élevé sur toutes les surfaces de contact avec le produit. Cette technique permet une meilleure distribution des produits chimiques et de la température qu’avec les techniques à faible vitesse. L’augmentation de la vitesse génère également une turbulence et une force de cisaillement élevées sur la surface, ce qui permet aux produits chimiques et aux températures d’atteindre les résidus en profondeur, de les désintégrer et de les détacher de manière fiable et efficace.

|

|

|

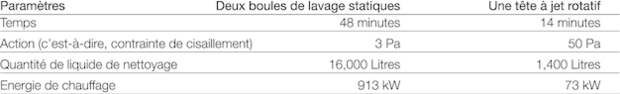

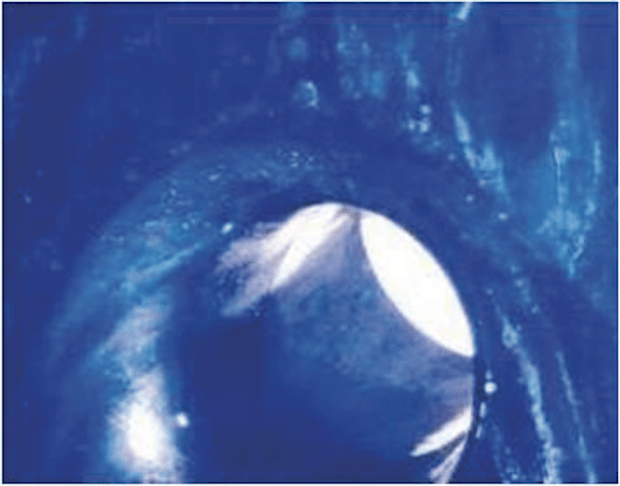

Figure 2. Un réservoir nettoyé avec (a) deux boules de lavage statiques et (b) une tête à jet rotatif. (Photo: Alfa Laval)

|

Le test des paramètres TACT

Pour tester l’influence des paramètres TACT, il a été mis au point un test de nettoyage de réservoir intégrant deux dispositifs de lavage, qui génèrent des actions distinctes. Il s’agit d’abord d’une boule de lavage statique qui génère normalement une contrainte de cisaillement de 2 à 5 Pa, c’est-à-dire, une contrainte à film tombant fonction de la température du liquide. Ensuite, une tête à jet rotatif, qui génère normalement une contrainte de cisaillement de 40 à 1000 Pa, c’est-à-dire, une projection du jet qui dépend de la densité de la trame du jet.

Pour nettoyer le réservoir de façon efficace, deux boules de lavage statiques sont appliquées pendant 48 minutes, à un débit de 20 m3/h et une pression du système de 2,5 bar. Une tête à jet rotatif permet toutefois d’obtenir un meilleur résultat lorsqu’elle est appliquée pendant quatorze minutes, à un débit de 6 m3/h et une pression du système de 5,0 bar (figures 2 et 3, tableau 1).

Le test démontre que la théorie du cercle TACT fonctionne en pratique. Pour éliminer certains résidus spécifiques d’une surface elle aussi spécifique, les paramètres du cercle TACT peuvent être ajustés afin d’optimiser les coûts (figure 3). En intensifiant l’action, il est possible de réduire le temps, la quantité de produits chimiques utilisés et l’énergie de chauffage nécessaire, tout en obtenant un résultat égal, voire supérieur. Les forces de cisaillement élevées permettent d’éliminer les résidus de la plupart des surfaces, sans utiliser de produits chimiques, ni de températures élevées. Cette technique permet de réduire le risque de contamination associé aux produits chimiques, ainsi que les coûts de nettoyage.

|

|

Figure 3. Des cercles TACT pour (a) deux boules de lavage statiques et (b) une tête à jet rotatif. (Photo: Alfa Laval)

|

Les erreurs de conception de l’équipement

Une action de nettoyage intense, sur toutes les surfaces en contact avec le produit, permet de minimiser le risque de contamination et de dysfonctionnement du système, tout en améliorant la rentabilité du processus de nettoyage. Certaines erreurs de conception de l’équipement fréquemment rencontrées, affectent toutefois négativement sa capacité de nettoyage. Les volumes morts, poches et fissures, poches d’air et surfaces d’équipement incorrectes constituent des erreurs de conception trop souvent rencontrées dans l’industrie pharmaceutique.

Les volumes morts

Il est largement reconnu que les volumes morts doivent être évités ou minimisés dans un système (figure 4). Certaines sources de référence précisent que le rapport longueur/diamètre (L/D) pour les volumes morts ne doit pas dépasser 2, voire 3 dans certains cas. La relation entre la vitesse dans le tuyau principal et le rapport L/D est souvent oubliée. Une vitesse élevée dans le tuyau principal permet aux turbulences d’atteindre le volume mort plus en profondeur et, si les turbulences ou l’action sont suffisamment intenses, d’éliminer les résidus accumulés au fond du volume mort.

Dans un article datant de 1997, Haga et al. présentent les résultats de tests réalisés à différentes vitesses dans le tuyau principal et différentes mesures L/D [1]. Ils ont ainsi découvert que, pour un rapport L/D de 6, il est possible de nettoyer correctement les résidus si la vitesse dans le tuyau principal est supérieure à 1,5 m/s. Les résultats démontrent également que, pour un rapport L/D de 3, il est possible d’éliminer les résidus si la vitesse dans le tuyau principal est inférieure à 0,7 m/s (figure 5).

Les poches et fissures

Aucune règle ne permet d’aborder la profondeur des poches et fissures. La figure 6 illustre une fissure communément rencontrée dans les systèmes pharmaceutiques. De nombreuses sources de référence précisent que, lorsque cela est possible, les fissures doivent être évitées ou éliminées, précision de peu de poids lorsqu’on sait qu’une fissure s’apparente à un volume mort présentant un rapport L/D de 50 à 100 et qu’un volume mort normal ne doit pas dépasser un rapport L/D de 2, voire de 3 dans certains cas. D’après Haga et al., il est impossible de déterminer la vitesse requise pour le nettoyage d’une fissure. Les poches et fissures ne doivent donc pas exister dans les systèmes pharmaceutiques, car elles constituent un risque de contamination majeur.

|

|

Figure 6. Une poche difficile à nettoyer peut se former entre deux pièces métalliques et un joint torique. (Photo: Alfa Laval)

|

Les poches d’air

Les poches d’air peuvent être décrites comme des volumes morts ou des fissures renversées (figure 7). Bien que les résidus ne s’accumulent pas dans la poche d’air, ils adhèrent à sa surface. Il est difficile d’évacuer l’air de ces poches lors du processus de nettoyage, ce qui signifie que le liquide de nettoyage est incapable d’atteindre le haut de la poche d’air, et donc de la nettoyer. Les poches d’air doivent donc être éliminées, car elles constituent un risque élevé de contamination.

La finition de surface

La finition de surface est souvent considérée comme un facteur de mesure de sa propreté. En règle générale, on peut dire que plus une surface est lisse, plus elle est propre et facile à nettoyer. Mais cette règle est, bien sûr, sujette à discussion. Une étude de 2003, réalisée par Hilbert, testait l’adhérence des bactéries à différentes surfaces et la capacité de nettoyage de ces surfaces [2]. Les surfaces polies électrolytiquement à 0,1 μm, jusqu’aux surfaces polies mécaniquement à 0,8 μm ne présentaient pas de différences en termes d’adhérence ou de capacité de nettoyage. La raison principale est la taille relativement importante des bactéries individuelles, par rapport à la taille limitée des imperfections de surface. Tant que la finition de surface demeure inférieure à une valeur de 0,8 -1,0 μm, la taille des bactéries est trop importante pour leur permettre de s’accrocher aux imperfections de surface. Dans une autre étude, toutefois, Riedewald a pu démontrer que, lorsque des bactéries s’accumulent dans un biofilm, l’adhérence et la capacité de nettoyage dépendent de la finition de surface [3]. Les biofilms adhèrent difficilement aux surfaces lisses et sont donc faciles à détacher.

La même règle s’applique aux autres résidus collants. Une étude réalisée par l’Institute of Technology de Kolding, au Danemark, a testé la capacité de nettoyage de surfaces incrustées d’une solution de yogourt séchée au four [4]. Cette étude démontre clairement qu’une surface présentant une valeur de finition faible est plus facile à nettoyer qu’une surface présentant une valeur de finition élevée. Les surfaces testées présentaient une valeur de finition comprise entre 0,15 et 2,4 μm. Les surfaces polies électrolytiquement sont également plus faciles à nettoyer que les surfaces polies mécaniquement, ces dernières étant plus faciles à nettoyer que les surfaces décapées. Le choix d’un équipement correctement conçu permet d’éviter les erreurs susmentionnées et d’obtenir plus facilement un nettoyage à la fois fiable et rentable. Plus l’action appliquée aux surfaces en contact avec le produit est intense, plus le nettoyage du système est aisé, fiable et rapide.

|

À propos de la société Alfa Laval

La société Alfa Laval fournit des équipements spécialisés et des solutions globales d’ingénierie en s’appuyant sur ses propres technologies de gestion des fluides, de transfert thermique et de séparation. Les équipements, systèmes et services de l’entreprise permettent aux clients d’optimiser les performances de leurs processus. Les solutions leur permettent de réchauffer, réfrigérer, séparer et transférer des produits dans les industries agroalimentaires, des boissons, chimiques, pétrochimiques, pharmaceutiques, de traitement de l’amidon, du sucre et ainsi que de l’éthanol. Les produits Alfa Laval s’utilisent également dans les centrales énergétiques, à bord des navires, dans l’ingénierie mécanique, dans l’industrie minière et pour le traitement de l’eau, ainsi que pour des applications de climatisation et de réfrigération de confort.

En 2011, cette société, qui compte 16’000 employés, a réalisé un chiffre d’affaires de 3,2 milliards d’euros environ.

|

Références

[1 ]R. Haga et al., Pharm. Eng. 17 (5), 8–21 (1997).

[2] L.R. Hilbert et al., Int. Biodeterior. Biodegradation 52 (3), 175–185 (2003).

[3] F. Riedewald, PDA J. Pharm. Sci. Technol. 60 (3), 164–171 (2006).

[4] D. Bagge-Rawn, Microbial Adhesion and Biofilm Formation in the Food Processing Industry (Technical University of Denmark, Kolding, Denmark, 2007).

Des abonnements

Des abonnements