29 juillet 2013 |

La Revue POLYTECHNIQUE 04/2013 |

Transport

La mobilité électrique met les gaz

D’ici 2020, le gouvernement fédéral allemand, dans sa lutte contre le réchauffement climatique, prévoit plus d’un million de véhicules à propulsion électrique. Ainsi, les acteurs de l’industrie automobile sont tenus de mettre en œuvre des directives e-mobilité aussi rapidement que possible. Dès lors, le fabricant de machines-outils DEPRAG SCHULZ GMBH & CO inaugure une nouvelle unité d’assemblage pour appareils de contrôle de puissance pour voitures électriques.

En Allemagne, un million de voitures électriques environ devraient être sur les routes d’ici 2020. Tel est l’un des ambitieux objectifs que s’est fixé le gouvernement fédéral allemand dans sa lutte contre le réchauffement climatique. Il considère la mobilité électrique comme une technologie clé pour un système de transport durable, d’autant plus si l’énergie utilisée pour l’alimentation des véhicules est produite à partir de sources renouvelables. Pourtant, l’e-mobilité en est encore à ses balbutiements, avec une flotte actuelle estimée à 1500 véhicules électriques tout au plus. Par conséquent, les différentes parties prenantes – services publics, industrie et instituts de recherche – travaillent à plein régime sur les questions encore sans réponse. Avant que le marché n’atteigne sa maturité et l’acceptation définitive du concept de voiture électrique par les consommateurs, de nombreuses étapes décisives doivent encore être franchies.

Dans les voitures électriques, des batteries lithium-ion remplacent le réservoir, par exemple. D’intensives recherches sont consacrées à leur amélioration. «Un des objectifs est de réduire le prix des batteries. Car celles-ci demeurent la partie la plus coûteuse des véhicules électriques», comme l’indique le livre blanc du secteur. «La densité énergétique des batteries - la capacité de charge rapportée au volume - doit encore être augmentée», exhorte le Ministère des transports. Car les batteries actuelles stockent nettement moins d’énergie qu’un réservoir d’essence ou de diesel de volume équivalent. L’offre de véhicules électriques s’en trouve par conséquent encore beaucoup moins variée que celle des véhicules à motorisation conventionnelle.

Un véritable défi

L’industrie automobile et ses fournisseurs font face à un véritable défi. Ils sont tenus de mettre en œuvre les directives d’e-mobilité édictées par le gouvernement aussi rapidement que possible, tout en restant compétitifs. Or les quantités encore réduites de véhicules électriques impliquent des problèmes de rentabilité au niveau des unités d’assemblage automatiques caractéristiques du secteur. Jürgen Hierold, directeur des ventes du fabricant de machines-outils DEPRAG SCHULZ GMBH & CO d’Amberg, en Bavière, explique les difficultés rencontrées: «Cette industrie en expansion doit trouver un compromis en ce qui concerne la planification de ses systèmes d’assemblage. La technologie choisie doit être en mesure de permettre une augmentation progressive de capacité par l’assemblage d’un nombre de pièces toujours croissant, jusqu’à l’automatisation complète. Or les processus d’assemblage actuels, aussi modestes soient-ils, doivent déjà faire preuve d’une fiabilité à toute épreuve, dans la mesure où la construction automobile implique nécessairement le respect de normes de sécurité rigoureuses».

Une solution économique et sécuritaire

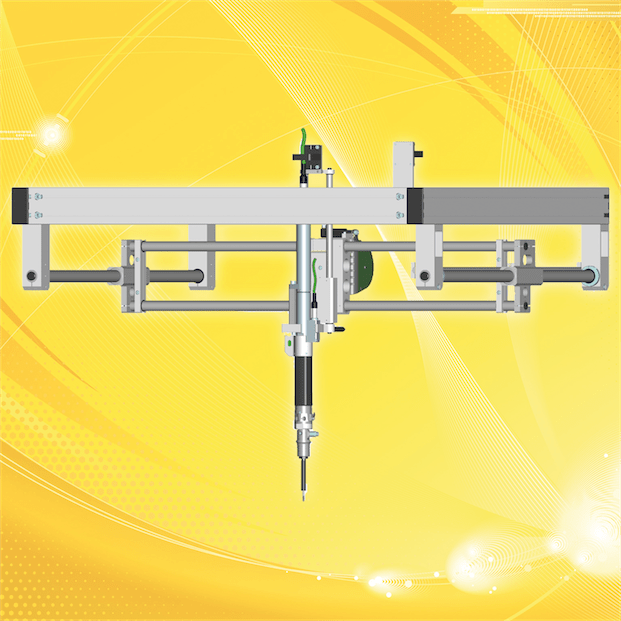

Les chaînes de montage dotées de postes de travail manuels intelligents s’avèrent être la solution la plus économique pour satisfaire cette exigence de sûreté. Le fabricant DEPRAG a mis au point une unité d’assemblage pour le compte d’un fournisseur renommé, en seulement six semaines entre la signature du contrat et la livraison des premières unités. L’unité d’assemblage, constituée de 40 postes de travail manuels, met au point des dispositifs de contrôle de puissance pour voitures électriques. Jürgen Hierold explique: «Le cerveau et le cœur des futures voitures électriques est ici assemblé de manière fiable à l’aide de plusieurs centaines de vis». Le contrat a été attribué au fournisseur de services complets DEPRAG, car la société était en mesure de satisfaire à elle seule toutes les exigences techniques du client.

Jürgen Hierold déclare: «La difficulté pour notre client résidait dans le fait de répondre aux diverses exigences du processus d’assemblage». Les principales exigences consistaient à respecter une fiabilité maximale pour ces composants critiques de sécurité. En outre, la multitude de variantes imposait une grande flexibilité. Les composants électroniques sensibles nécessitent que les composants utilisés dans leur assemblage se caractérisent par une conductivité électrostatique (capacité ESD) précise et fiable. Qui plus est, ces composants exigent un environnement d’assemblage respectant rigoureusement les directives en vigueur en matière de propreté technique. Enfin, le poste de travail doit bien entendu être aussi ergonomique que possible. Jürgen Hierold poursuit: «Ce qui représentait un sérieux obstacle pour le client était à la portée de notre société, grâce à la large gamme de composants et de solutions standards dont elle dispose. Le fait que les différents composants soient parfaitement adaptés les uns aux autres permet de réaliser de substantielles économies. Les pertes par frottement élevées et les retards occasionnés par le recours à des composants en provenance de fabricants différents sont des problèmes inexistants avec nos produits». Tous les composants, tels que les visseuses contrôlées par des capteurs, les systèmes d’alimentation, les systèmes de contrôle de position, les unités d’évaluation, les systèmes de suivi de remplacement des outils, les unités de positionnement pick & place, etc., sont issus de la gamme de produits standards du fabricant DEPRAG.

Des critères particulièrement élevés

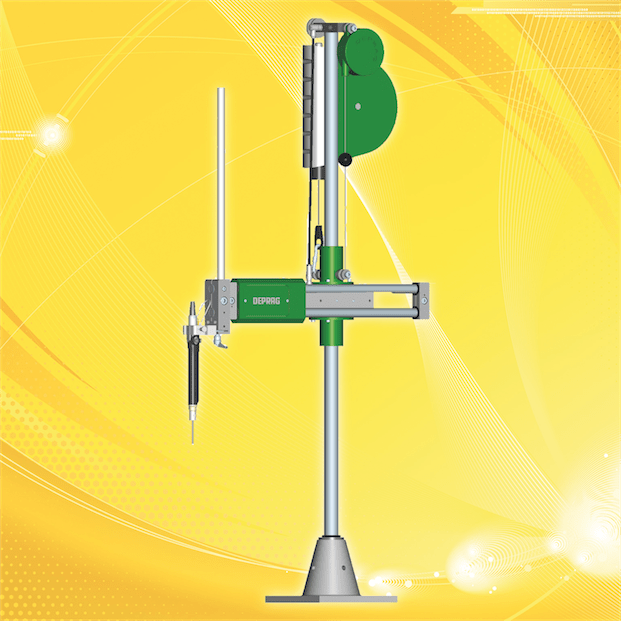

Lors du vissage des composants pour l’assemblage du véhicule, les critères de mesure en matière de fiabilité des procédés sont particulièrement élevés (conformément à la norme VDI 2862, catégorie A). Toutes les étapes doivent être suivies et documentées. Comment ceci peut-il être effectué au niveau d’un poste de travail manuel? Le fabricant DEPRAG a conçu, pour le guidage vertical fiable de la visseuse EC-Servo, un portique de contrôle de position en acier, piloté par un programme de vissage d’une grande précision. Jürgen Hierold explique: «L’opérateur commande, à l’aide de notre visseuse MINIMAT®EC-Servo, les différentes opérations de vissage depuis son poste de travail. Le nouveau système de contrôle de position le guide au travers de chacune de ces opérations, étape par étape. La technologie de capteurs active les paramètres correspondant à chaque point de vissage, fournit les éléments de connexion, informe sur les besoins de changement de lame, surveille les opérations de vissage et en évalue les résultats. La surface de travail réglable en hauteur prévoit la possibilité d’une position assise ou debout pour l’opérateur».

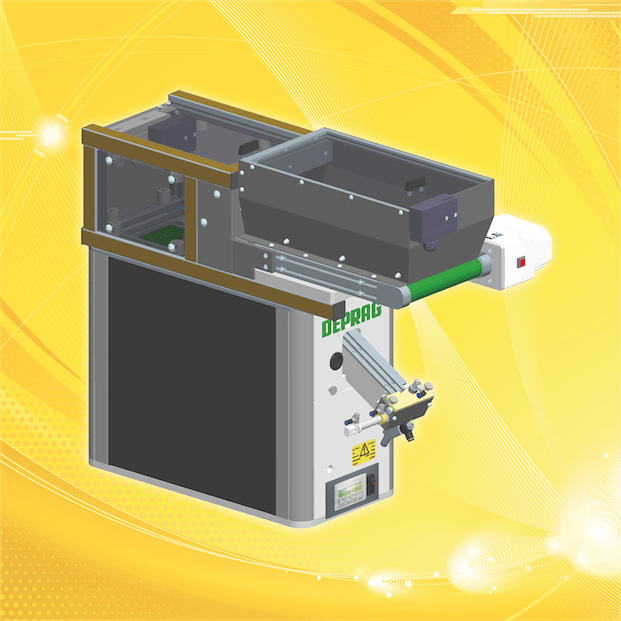

Les vis sont fournies à la visseuse via une unité d’alimentation automatique soit directement, soit par l’intermédiaire d’un «bac de préhension», d’où elles peuvent être récupérées. L’unité d’assemblage complète comprend plus de 60 unités d’alimentation. Jürgen Hierold explique: «Nous avons recours à un système de transport qui répond à tous les critères de la propreté technique. Contrairement au dispositif d’alimentation vibrant, aucune vibration et pratiquement aucune abrasion n’est générée au cours du transport des éléments de fixation. En outre, des raccords de vide sont installés à tous les emplacements potentiellement sujets à l’abrasion. Les particules de saleté nuisibles sont évacuées par aspiration. Quant aux changements de lame, nécessaires lors du vissage d’éléments de fixation de tailles différentes, ils sont particulièrement rapides, grâce à un dispositif de remplacement rapide et une douille de guidage à vide. La conductivité électrostatique de l’ensemble du système a également été prise en considération».

L’utilisation d’un logiciel propriétaire

Le fabricant DEPRAG est connu pour ses outils de commande et de mesure intuitifs et conviviaux, qui contrôlent et documentent les processus d’assemblage avec fiabilité. Chaque poste de travail de la nouvelle chaîne d’assemblage des appareils de contrôle de puissance pour voitures électriques dispose de sa propre commande séquentielle, basée sur une communication interprocessus (IPC). Jürgen Hierold affirme: «Notre logiciel propriétaire DCOS (DEPRAG Controlling System) «connaît» les différents types et tailles de vis. Sur la base des paramètres prédéfinis, il est capable de déterminer le processus à appliquer et l’outil à utiliser pour chaque point de vissage. Le déroulement des opérations de vissage est rigoureusement suivi et documenté. Qu’il s’agisse du calcul du couple/angle de serrage, du coefficient de friction ou encore d’un paramètre spécial, un écran tactile permet à l’utilisateur de vérifier avec précision si l’opération de vissage s’est déroulée avec succès».

La technologie de commande et de mesure n’est pas la seule à fournir une interface homme-machine (IHM) efficace. La technologie de capteurs de la visseuse MINIMAT®EC-Servo vis permet également à l’opérateur de démarrer l’appareil par simple poussée ou par gâchette. Grâce au recours à des roulements à billes au sein du système de contrôle de position et à l’utilisation de matériaux légers, la visseuse est d’un usage extrêmement souple et non contraignant, réduisant la fatigue de l’opérateur. A ceci vient s’ajouter l’utilisation aisée procurée par la poignée ergonomique. La bonne visualisation des opérations de vissage à l’aide de la commande DCOS offre également de nombreux avantages pour le guidage de l’ensemble du système.

Un rythme de production soutenu

Alors que l’incertitude plane au sujet de l’évolution de l’e-mobilité et des volumes de véhicules électriques à produire, la plupart des composants de l’unité d’assemblage du fabricant DEPRAG pourront être réutilisés, lorsque le rythme de production devra être augmenté pour satisfaire une demande croissante. Le chef de produit de la société Dagmar Dubbelde déclare: «Notre unité d’assemblage est en mesure d’absorber une augmentation significative du rythme de production. En plus de nos solutions de vissage, d’alimentation, de commande, ainsi que de mesure, nous sommes un partenaire fiable en matière d’automatisation. Nous pouvons également incorporer dans notre unité d’assemblage certains des éléments constitutifs de l’unité précédemment en place».

|

À propos de la société DEPRAG

La société DEPRAG SCHULZ GMBH & CO. à Amberg est l’un des leaders en matière de moteurs pneumatiques. En plus d’une gamme complète de moteurs à palettes, elle propose des turbines et des moteurs à pignons. En tant que fournisseur de services complets, l’équipe DEPRAG tend à satisfaire sa clientèle depuis la phase de développement jusqu’à celle du service après-vente. Parmi les autres compétences de cette société d’ingénierie de taille moyenne, qui compte 600 salariés et une présence internationale dans plus de 50 pays, on recense le développement et la mise au point de technologies de vissage, de solutions d’automatisation et d’outils pneumatiques.

|

Dagmar Dübbelde

DEPRAG SCHULZ GMBH & CO.

D-92224 Amberg

Tél.: 09621 371 343

www.deprag.com

Des abonnements

Des abonnements