23 décembre 2013 |

La Revue POLYTECHNIQUE 10/2013 |

Transport

Les secrets sur la construction d’un véhicule ultra moderne

Après une longue phase de développement, l’entreprise Volvo a produit en série son nouveau véhicule Volvo FH. Pour ce faire, elle s’est basée sur des usines pilotes, qui sont des répliques miniatures des chaînes de montage grandeur nature des usines de production. Dans ces dernières, les nouveaux outils et les meilleurs processus d’assemblage ont été testés.

Les premiers exemplaires du nouveau véhicule Volvo FH produit en série sont sortis d’usine ce printemps pour être livrés aux clients dans toute l’Europe. Mais comment un véhicule ultra moderne est-il fabriqué? Comment les systèmes électroniques de pointe et d’autres équipements se conjuguent-ils pour former une entité fonctionnelle unique et comment garantir une qualité irréprochable?

| Il ne faut que quelques heures pour transformer ces rouleaux de tôle d’acier en une structure de cabine. |

Le nouveau Volvo FH a été qualifié de «véhicule de prochaine génération». Jonas Nordqvist, responsable de la rentabilité et des fonctionnalités produits au sein du service de planification stratégique chez Volvo Trucks, explique ce qui se cache derrière cette appellation: «Un véhicule ultra moderne doit répondre à toutes les variables d’une équation complexe. Il doit satisfaire aux exigences du client et de la société et parvenir à associer des technologies modernes à d’autres propriétés comme la qualité, le confort du conducteur, l’efficacité environnementale, ainsi que la sécurité».

Le processus de développement d’un véhicule moderne commence bien en amont du stade de la production. La quête de la meilleure qualité possible se retrouve dans chaque aspect du processus, du début à la fin. Une analyse approfondie des clients, de la société, ainsi que de la concurrence permet de déterminer le niveau d’exigences que le nouveau véhicule devra atteindre. Le marché est également étudié afin d’identifier les innovations technologiques susceptibles d’être intégrées au nouveau produit. Ces données constituent la base du cahier des charges régissant la construction d’un véhicule moderne.

| Quelque 340 presses façonnent les tôles d’acier et chaque pièce est emboutie en cinq étapes afin de garantir une géométrie précise. |

La production est un facteur clé

Une fois le cahier des charges établi, il est temps de relever le défi de la conversion ses idées en des projets concrets. Pour y parvenir, il convient de déployer une méthode de travail interdisciplinaire impliquant, dès le premier jour, tous les intervenants, de la conception à la production, en passant par la construction. «Lors du développement d’un véhicule entièrement nouveau, il est indispensable de s’assurer de sa faisabilité. Cela peut paraître évident, mais le processus de production doit être ergonomique, efficace et reproductible», poursuit Jonas Nordqvist.

«La cabine est inédite, à l’instar du nouveau véhicule. Aucun élément de la carrosserie n’est repris du modèle précédent, un véritable défi tant pour notre personnel, que pour nos équipements. En effet, ces derniers sont souvent adaptés à un produit particulier», explique Hans Elmqvist, chef de projet pour la production générale du véhicule Volvo FH dans toutes les usines européennes de la société.

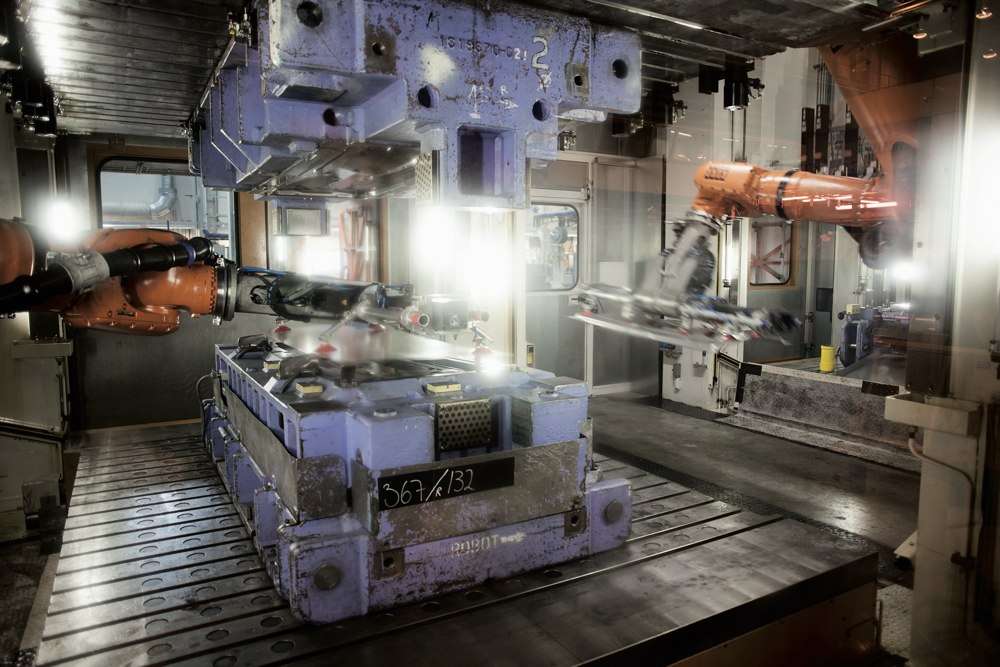

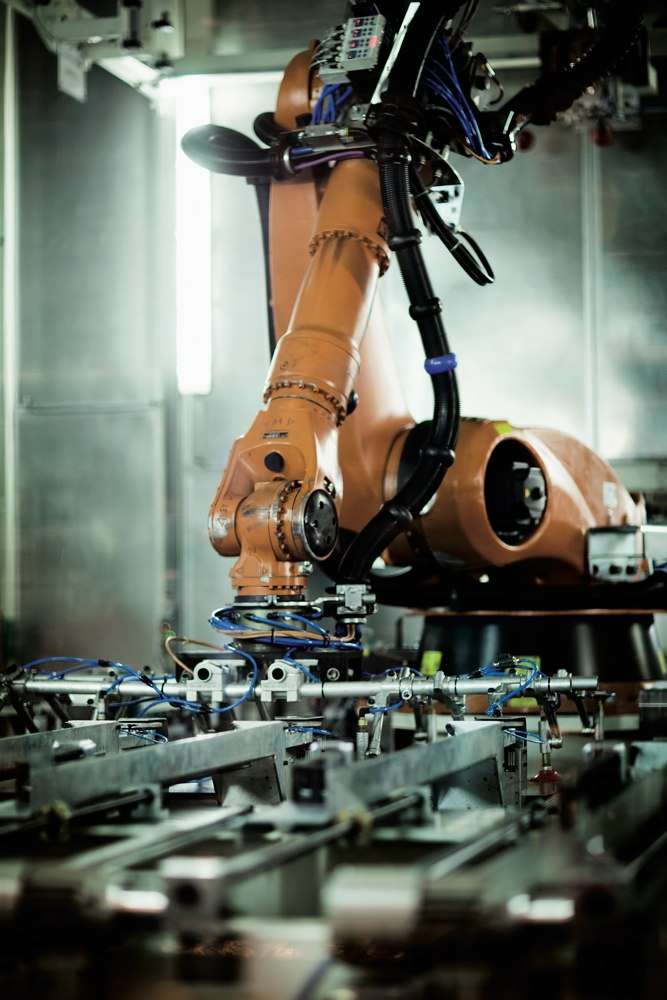

| Plus de 300 robots interviennent dans le processus d’assemblage, pour une productivité optimale. L’automatisation garantit que chaque véhicule offre le même niveau élevé de qualité. |

De nouveaux investissements dans les usines

Un véhicule ultra moderne exige des outils de production de dernière génération. L’achat de nouvelles presses, utilisées pour façonner toutes les pièces de la cabine, a constitué un investissement de taille.

«Sur le nouveau véhicule Volvo FH, de nombreuses pièces sont embouties en cinq étapes. Cela est destiné à garantir la meilleure géométrie possible: plus un composant est embouti, mieux les différentes pièces s’assemblent les unes avec les autres. L’assemblage de la cabine est ainsi optimisé», explique Hans Elmqvist.

L’achat de 56 nouveaux robots destinés à renforcer la productivité a également fait l’objet d’un investissement conséquent. L’automatisation garantit, en outre, que chaque véhicule offre le même niveau élevé de qualité. Par exemple, toutes les parties vitrées du véhicule sont désormais collées à la carrosserie. Cette méthode offre deux avantages: la cabine est plus sûre, car les vitres intègrent la structure de la cabine, et le processus de production est plus efficace.

| Les moteurs des véhicules sont moulés, usinés et assemblés au sein de la fabrique de moteurs. La température atteint 1500 degrés dans le four de fusion. |

Des usines pilotes pour le développement des produits

Les usines devaient également participer au développement du nouveau véhicule. Pour ce faire sans perturber la continuité de la production, des usines pilotes ont été mises en place dans les deux usines Volvo suédoises de Tuve et d’Umeå. Il s’agit en quelque sorte de répliques miniatures des chaînes de montage grandeur nature des usines de production. C’est dans ces usines pilotes qu’ont pu être testés les nouveaux outils, et que les premiers véhicules ont été fabriqués. L’objectif était de passer de la théorie à la pratique, d’identifier le meilleur processus d’assemblage et de déterminer s’il était simplement possible d’assembler le véhicule selon la chronologie et avec les outils que les ingénieurs avaient imaginés.

«Tout comme le système sanguin du corps humain, nous parcourons la totalité du véhicule pour nous assurer que tout fonctionne exactement comme prévu. Les tests de production avancés réalisés dans les usines pilotes sont une composante importante de ce processus de contrôle de qualité», poursuit Hans Elqvist. Les usines pilotes ont également servi de base pour consolider les compétences du personnel d’assemblage, tant au niveau local que mondial. Ces dernières années, des opérateurs, venus du monde, entier ont travaillé côte à côte avec les constructeurs de véhicules pour se familiariser avec l’assemblage du nouveau modèle. Lorsque le processus d’assemblage a été transféré aux chaînes de production classiques dans les usines suédoises, les opérateurs ont ainsi pu former leurs collègues aux procédures appropriées. Les avantages d’une telle approche seront les mêmes partout dans le monde.

|

Le châssis est assemblé à l’envers pour faciliter l’accès aux différents composants. Cela rend l’assemblage plus ergonomique pour le personnel.

|

Un montage plus ergonomique

Les usines pilotes ont également servi de laboratoires pour le développement de procédures plus simples et plus ergonomiques pour les employés. Bien que le produit lui-même soit plus complexe, les simplifications et les solutions de montage intelligentes facilitent l’assemblage du nouveau véhicule. Prenons par exemple le châssis: il est désormais assemblé à l’envers, ce qui facilite l’accès aux différents composants.

Les vitres sont collées afin de renforcer la solidité de la cabine. Par ailleurs, tous les câbles électriques sont acheminés sur le côté droit du châssis, jusqu’à la cabine, tandis que les conduites d’air et d’eau se trouvent sur le côté gauche, augmentant ainsi encore la facilité de montage.

Des usines pilotes

Les usines pilotes suédoises d’Umeå et de Tuve sont des répliques miniatures de la ligne d’assemblage classique. Cette approche a été adoptée non seulement pour le développement du véhicule Volvo FH, mais aussi pour former le personnel sur le nouveau modèle en amont du lancement de la production en série. Dans un cas comme dans l’autre, l’objectif est de renforcer la qualité du produit fini, sans perturber la production en série dans l’usine.

|

Le saviez-vous?

|

Des abonnements

Des abonnements