21 novembre 2013 |

La Revue POLYTECHNIQUE 08/2013 |

Pneumatique

Les technologies pneumatiques plus économiques que jamais

Économiser de l’énergie grâce à l’innovation et continuer à bénéficier des avantages des techniques éprouvées, voici ce que propose les technologies pneumatiques. Comparés aux moteurs électriques, les moteurs pneumatiques et les outils pneumatiques se distinguent par leur densité de puissance élevée, leur vitesse, leur capacité de surcharge et leur capacité de démarrage sous charge, ainsi que leur robustesse et leur insensibilité à l’humidité et à la saleté.

Elément indispensable de l’industrie et de la technologie, les technologies pneumatiques fournissent des services essentiels. Ainsi, les bouteilles en plastique employées couramment sont gonflées avec de l’air comprimé, qui permet également de traiter l’eau dans les stations d’épuration. Mais le fonctionnement économique et l’efficacité énergétique de l’air comprimé en tant que fluide de travail font souvent l’objet de critiques. «Par le passé, c’était avant tout l’effet qui était recherché et non le rapport coût-bénéfice», admet le professeur Andreas P. Weiss de l’Université des sciences appliquées d’Amberg-Weiden, expert des technologies pneumatiques. «La protection du climat et la transition énergétique exigent de se remettre en cause. L’accent est aujourd’hui mis sur l’efficacité». La science et l’industrie se sont déjà engagées sur de nouvelles voies, la technologie éprouvée va de pair avec l’innovation. L’objectif commun est clairement défini: améliorer continuellement l’efficacité énergétique de l’air comprimé et permettre un développement pérenne des technologies pneumatiques. Le professeur Weiss en est persuadé: «Si nous en exploitons tout le potentiel, l’air comprimé équivaut dans l’entreprise à une utilisation rationnelle de l’énergie qui, exploitée correctement, peut se mesurer à toute autre source d’énergie».

Une étude de l’Union européenne démontre que 18 % de l’énergie électrique dans l’industrie sont utilisés pour la production de l’air comprimé en tant que fluide de travail. Selon cette étude, un tiers de cette électricité pourrait être économisé grâce à une technologie appropriée et des installations plus efficaces. Cela exige des ressources humaines compétentes. En 2000, à l’Université d’Amberg-Weiden, les technologies pneumatiques ont été intégrées dans les programmes d’enseignement et de recherche et un banc d’essai pour les technologies et moteurs pneumatiques a été mis en place. Depuis ce temps, cette université travaille en étroite collaboration avec l’industrie. Le fabricant de machines local DEPRAG est devenu le partenaire adéquat pour le développement d’outils pneumatiques innovants. La conception de turbines à grande vitesse à air comprimé, le CO2, le gaz naturel, la vapeur d’eau, d’autres vapeurs et la conception de générateurs nécessaires pour cela ont, par exemple, donné naissance au système de turbine GREEN ENERGY de DEPRAG, une technologie permettant de convertir de petites quantités résiduelles de gaz en électricité de manière productive.

Robustesse et puissance élevée

Comparés aux moteurs électriques, les moteurs pneumatiques et les outils pneumatiques se distinguent par leur densité de puissance élevée, leur libération de puissance brève et soudaine (marteau), leur vitesse (cylindre), leur capacité de surcharge et leur capacité de démarrage sous charge, leurs cycles de marche et d’arrêt à volonté, ainsi que leurs robustesse et insensibilité à l’humidité et à la saleté. On peut ajouter à cela la protection contre les explosions des entraînements pneumatiques. Dans un environnement explosif où une seule étincelle représente un grand danger, les outils électriques ne peuvent être utilisés que de façon limitée, les outils pneumatiques, en revanche, sans réserve. La conception et le fonctionnement du moteur pneumatique éliminent la surchauffe et les connexions électriques sont inutiles.

Cependant, les critiques déplorent l’efficacité des technologies pneumatiques. Selon le type de moteur pneumatique, celui-ci n’exploiterait pas la force d’expansion de l’air comprimé de manière efficace et consommerait, par conséquent, plus d’énergie que celle générée par un compresseur électrique ou qu’un moteur électrique. Ils affirment donc que la consommation énergétique du compresseur électrique est plus élevée que si l’électricité était utilisée directement pour un outil électrique. Dagmar Dübbelde, responsable produit chez DEPRAG répond: «Les moteurs pneumatiques et les moteurs électriques ne sont pas directement comparables. C’est l’application qui détermine la solution d’entraînement». Elle le démontre par l’exemple suivant: «Un moteur dans une machine d’emballage doit atteindre une vitesse de rotation de 450 tr/min. Pour la pose d’un ruban d’emballage, il faut pouvoir compter sur un couple de 25 Nm avec une vitesse de rotation réduite pendant une plus longue période. Les moteurs électriques ne peuvent pas être surchargés pendant une longue période. Cela entraînerait une surchauffe indésirable. Par conséquent, si l’on optait pour un moteur électrique pour cette machine d’emballage, il faudrait choisir un modèle adapté au couple de charge, ce qui se traduirait par une puissance requise de 1170 W (25 Nm fois 450 tr/min divisé par 9,55)».

L’approche est tout à fait différente si l’on opte pour un moteur pneumatique. Dagmar Dübbeld explique: «Sa courbe de couple favorable permet, en effet, de satisfaire les deux exigences de la machine d’emballage à une moindre puissance. Dans le cas présent, le choix se porterait donc naturellement sur un moteur pneumatique ayant un couple nominal de 15 Nm et une vitesse nominale de 275 tr/min. Étant donné que le couple de travail est inférieur au couple nominal, à faible charge le moteur tourne à proximité de la vitesse de ralenti de 450 tr/min. La puissance requise du moteur pneumatique ne s’élève ainsi qu’à 430 W». Dagmar Dübbelde ajoute: «En ce qui concerne cette machine d’emballage, la puissance requise du moteur pneumatique ne s’élève à peine qu’à un tiers de celle du moteur électrique préconisé. L’efficacité et l’intérêt d’un moteur pneumatique apparaissent dès lors sous un jour très différent».

A proximité de la vitesse nominale, les moteurs pneumatiques sont les plus efficaces. Dagmar Dübbelde conseille par conséquent ce qui suit à tous les utilisateurs: «Les moteurs pneumatiques nécessitent une conception soignée et adaptée à leur utilisation, permettant ainsi d’économiser de l’énergie électrique et de réduire les coûts d’exploitation». De très simples mesures conventionnelles permettent d’améliorer la rentabilité. Dagmar Dübbelde ajoute: «Les diamètres des tuyaux recommandés par le fabricant doivent être strictement respectés. Ainsi, chaque goulot d’étranglement réduit la puissance du moteur pneumatique».

La détermination des besoins d’air comprimé

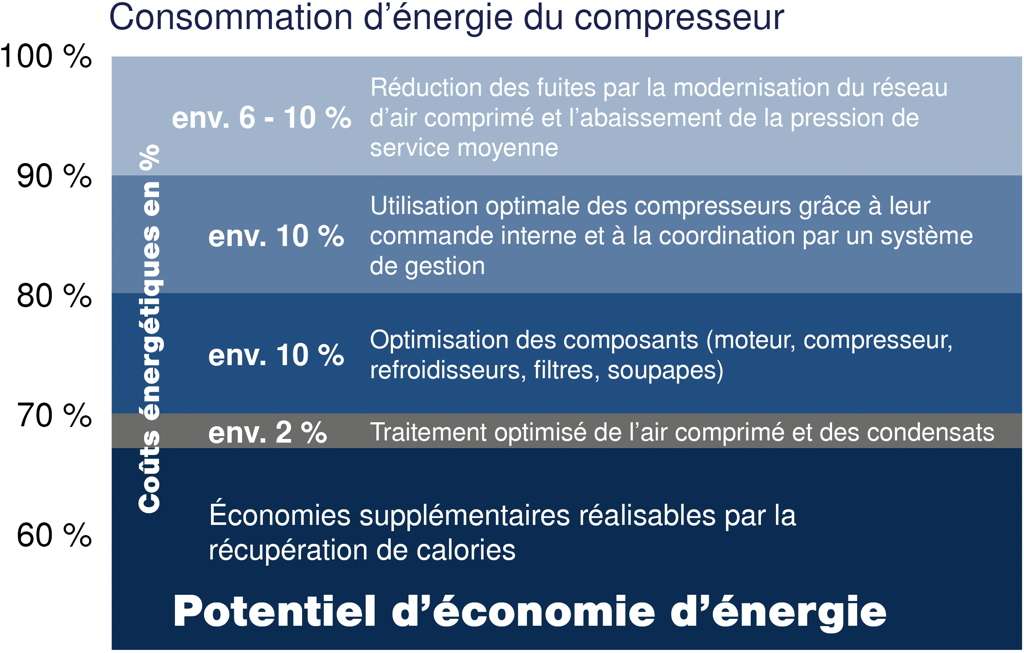

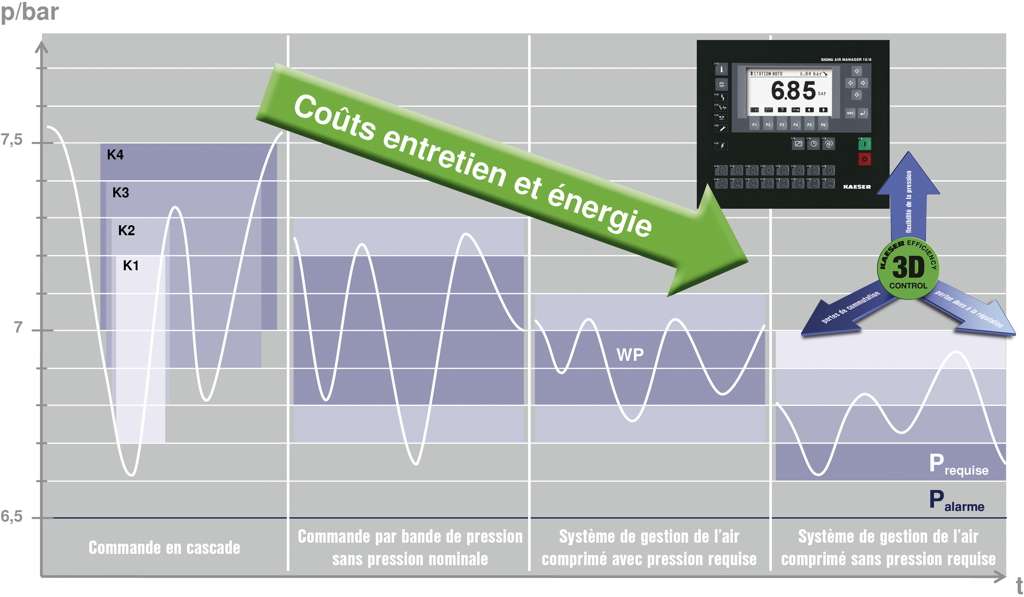

Les fabricants de compresseurs pour stations d’air comprimé contribuent également à une réduction de la consommation d’énergie de 30 % pour l’ensemble de leurs produits. L’entreprise KAESER KOMPRESSOREN AG offre aux utilisateurs un audit informatisé, qui détermine avec précision les besoins en air comprimé réels de leurs installations nouvelles ou existantes. L’ingénieur Erwin Ruppelt déclare: «La plus grande transparence sur les coûts et les potentiels d’économies dans l’alimentation en air comprimé permettent à toutes les parties de se rapprocher de l’objectif de réduire d’un tiers la consommation d’énergie pour la production d’air comprimé, au profit des bilans des entreprises et de l’environnement». Cet inventaire permet de découvrir des potentiels d’économies et de concevoir des installations d’air comprimé permettant une plus grande fiabilité et efficacité énergétique, ainsi qu’une optimisation future. Des systèmes de pilotage modernes internes au compresseur communiquent avec les PC industriels, permettent de collecter et d’analyser des données de manière précise, formant la base d’un système de gestion complexe, qui peut réduire de manière significative la consommation d’énergie des stations existantes.

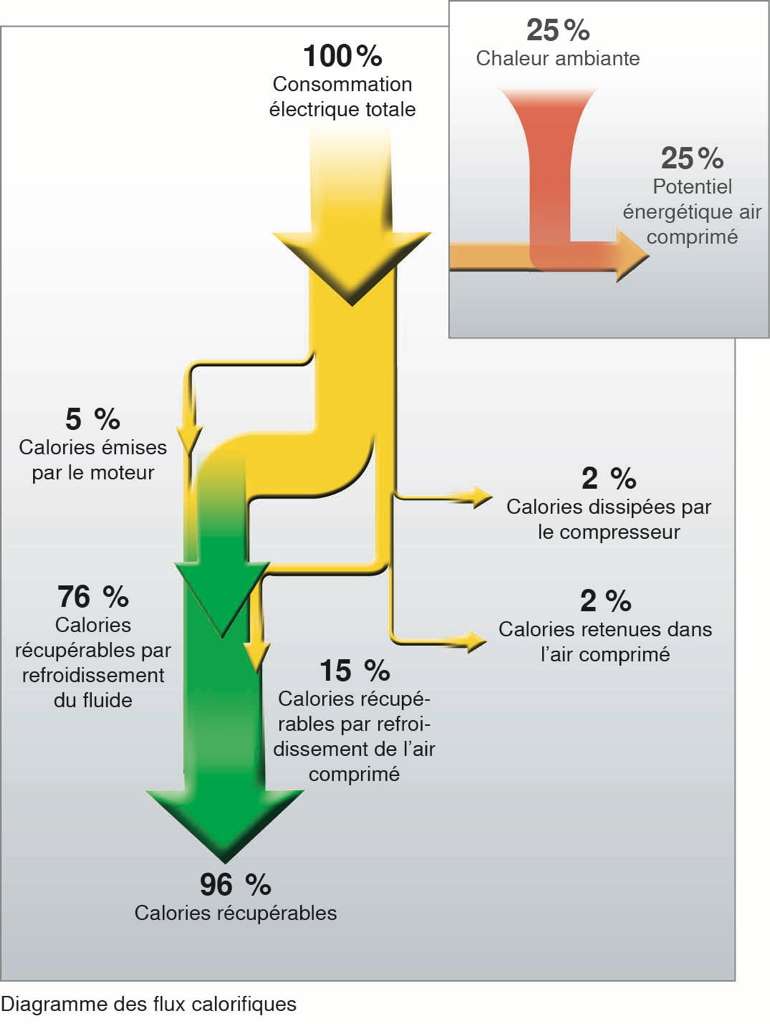

Les technologies pneumatiques offrent bien davantage. L’ingénieur Erwin Ruppelt est enthousiaste: «La récupération de chaleur permet d’économiser de l’énergie supplémentaire précieuse. Jusqu’à 100 % de l’énergie d’entraînement du compresseur est transformé en chaleur. Plus de 96 % de cette énergie peuvent être (ré)utilisés pour le chauffage ou en tant que chaleur industrielle, par exemple. Une utilisation ciblée de la chaleur perdue du compresseur permettrait non seulement de réduire considérablement la consommation d’énergie électrique, mais aussi les besoins en chauffage d’une entreprise.

L’exemple d’une entreprise de broyage démontre bien comment gagner en efficacité en récupérant de manière ciblée la chaleur des compresseurs à vis. La comparaison entre l’exploitation en 2007, sans récupération de la chaleur perdue du compresseur, et celle 2011, parle d’elle-même: cette entreprise a pu économiser un total de 552’000 kWh sur son chauffage au gaz. Cette économie équivaut à 36 % du coût total de son chauffage. En moyenne annuelle, 52 % de la puissance absorbée du compresseur ont pu être réutilisés pour le chauffage, la valeur maximale mesurée étant de 71 %.

Les développements innovants dans les technologies pneumatiques promettent également une réduction des coûts énergétiques, comme dans les moteurs pneumatiques à turbine, par exemple. A la place des palettes classiques, c’est une turbine qui utilise la force d’expansion de l’air comprimé. Celle-ci emploie le fluide de travail de manière plus efficace, la consommation d’air de la machine diminuant d’un tiers. Le moteur à turbine possède un rapport poids-puissance (kg/kW) remarquable, n’atteignant même pas la moitié de celui du moteur à palettes. Dagmar Dübbelde déclare: «En remplaçant un moteur à palettes de la taille d’un poing par un moteur à turbine de la même taille, je peux doubler sa puissance d’un seul coup».

Le professeur Andreas P. Weiss de l’Université des sciences appliquées d’Amberg-Weiden résume: «Aujourd’hui, l’air comprimé est plus efficace que jamais. Si l’on y inclut la récupération de chaleur, il n’y a rien de plus économique pour l’entreprise». Il y voit un encore plus grand potentiel pour l’avenir: «Demain, les systèmes pneumatiques pourraient de plus en plus être utilisés lors du stockage décentralisé d’énergie renouvelable en excès. Grâce aux compresseurs de l’entreprise KAESER KOMPRESSOREN et au générateur à turbine innovant GET de DEPRAG, le CAES (Compressed Air Energy Storage), le stockage à court terme de l’énergie éolienne ou solaire pourrait représenter, même pour de petites quantités, un nouveau domaine d’utilisation de l’air comprimé».

|

À propos de l’Université de Amberg-Weiden

L’Université d’Amberg-Weiden est l’une des jeunes universités émergentes de Bavière. Avec près de 3200 étudiants et ses 82 professeurs se consacrent avec succès, depuis maintenant 19 ans, à des sujets d’avenir, tels que les énergies renouvelables, l’efficacité énergétique, ainsi que l’utilisation rationnelle de l’énergie. Par conséquent, c’est presque une obligation d’inclure les technologies pneumatiques efficaces en énergie dans l’enseignement et la recherche appliquée. En plus des cours magistraux, les étudiants ont la possibilité d’utiliser les technologies pneumatiques dans les laboratoires et de tester les compresseurs et les outils. Cette université offre ce service également aux partenaires industriels. Les étudiants aident les entreprises industrielles dans l’optimisation énergétique de leurs systèmes pneumatiques dans le cadre de projets, de stages et de mémoires de fin d’études. Ils sont, bien sûr, toujours accompagnés et encadrés par un professeur.

|

|

À propos de l’entreprise KAESER KOMPRESSOREN

L’entreprise KAESER KOMPRESSOREN est un fabricant et un fournisseur de produits et de services dans le domaine pneumatique. La palette de services comprend la production, le conditionnement et la distribution d’air comprimé. La fiabilité, l’efficacité énergétique et la rentabilité sont en permanence prioritaires. La gamme de produits comprend des compresseurs à vis et à pistons, ainsi que des compresseurs de chantier, par exemple. S’y ajoutent des systèmes de gestion de l’air comprimé, des pompes à vide, des ventilateurs à piston rotatifs, des filtres, des séchoirs, des outils et des accessoires pneumatiques, ainsi que des services, tels que le conseil, la planification, l’analyse de la demande en air comprimé et la conclusion de contrats. Employant plus de 400 salariés, ce spécialiste de l’air comprimé est représenté dans plus de 100 pays par le biais de ses propres filiales ou de partenaires commerciaux exclusifs.

|

Des abonnements

Des abonnements